基于ANSYS的火车车轮静强度及疲劳强度有限元分析

2019-07-01童乐刘学华张艳钟斌

童乐 刘学华 张艳 钟斌

摘 要:火车车轮在行驶过程中承受着不同工况下的载荷作用,车轮的设计强度不足则极易产生疲劳损伤等问题,故在最初的轮型设计阶段有必要开展车轮结构适用性分析,对所设计的车轮强度进行校核。文章采用ANSYS软件对某型号车轮开展不同工况下的有限元分析,根据所得该车轮相应的应力分布情况,对其静强度与疲劳强度进行了校核分析,为轮型设计提供了依据。

关键词:火车车轮;静强度;疲劳强度;ANSYS;静力学分析

中图分类号:U270.33 文献标志码:A 文章编号:2095-2945(2019)14-0012-03

Abstract: In the course of running, the train wheel is subjected to loads under different working conditions, and fatigue damage is easily caused by insufficient design strength of the wheel. Therefore, it is necessary to carry out the applicability analysis of wheel structure in the initial stage of wheel design and check the design strength of the wheel. In this paper, ANSYS software is used to carry out finite element analysis of a certain type of wheel under different working conditions. According to the corresponding stress distribution of the wheel, the static strength and fatigue strength of the wheel are checked and analyzed, which provides a basis for wheel design.

Keywords: train wheel; static strength; fatigue strength; ANSYS; static analysis

前言

車轮是轨道交通车辆走行部分中关键零部件之一,承受着来自多方面的复杂的应力作用,例如,车轮、车轴是通过过盈配合的方式压装成轮对,轮轴装配部位不可避免的会产生应力作用,形成轮轴装配应力,在轨道交通车辆实际运行过程中,由于运行线路地形复杂,车轮承受着不同工况下轨道对其赋予的不同形式的动态载荷,形成复杂的动态应力。不仅如此,车辆频繁的启动、刹车制动、拐弯、上坡等行为也对车轮所受到的应力作用产生很大影响。当前,高速度、大载重是轨道交通车辆快速发展的方向,轮轨之间的作用力也随之不断增长[1-2],因此车轮承受的应力作用变得更加复杂,车轮的设计强度很可能无法满足实际使用要求,车轮疲劳损伤等运行可靠性问题日益凸显。因此,车轮在最初的轮型设计阶段有必要开展结构适用性分析,对车轮的设计强度进行校核[3-4]。文献[5]仅对车轮的静强度做了分析,且其车轮为直辐板,本文研究的车轮采用的是S型辐板。

目前,车轮强度校核主要是指依据UIC5l0-5标准和BS EN 13979-1标准进行车轮静强度和疲劳强度的校核分析,标准主要内容大致相同,对车轮在实际运行线路中普遍存在的直线工况、曲线工况和道岔工况进行了相关描述,并给出了对应不同工况所施加载荷大小的计算方法以及施加位置,同时对车轮有限元分析结果评价准则和方法也做出了规定[5-6]。

本文以典型的货运铁路车辆非动力整体车轮为研究对象,应用有限元仿真软件ANSYS建立磨耗到限车轮的有限元模型,依据相关标准给出的载荷计算方法、施加位置和计算结果评定准则,建立车轮的静强度和疲劳强度校核有限元计算模型,获得不同工况下车轮的应力分布情况,对静强度和疲劳强度进行校核分析,为轮型设计提供依据。

1 车轮有限元模型的建立

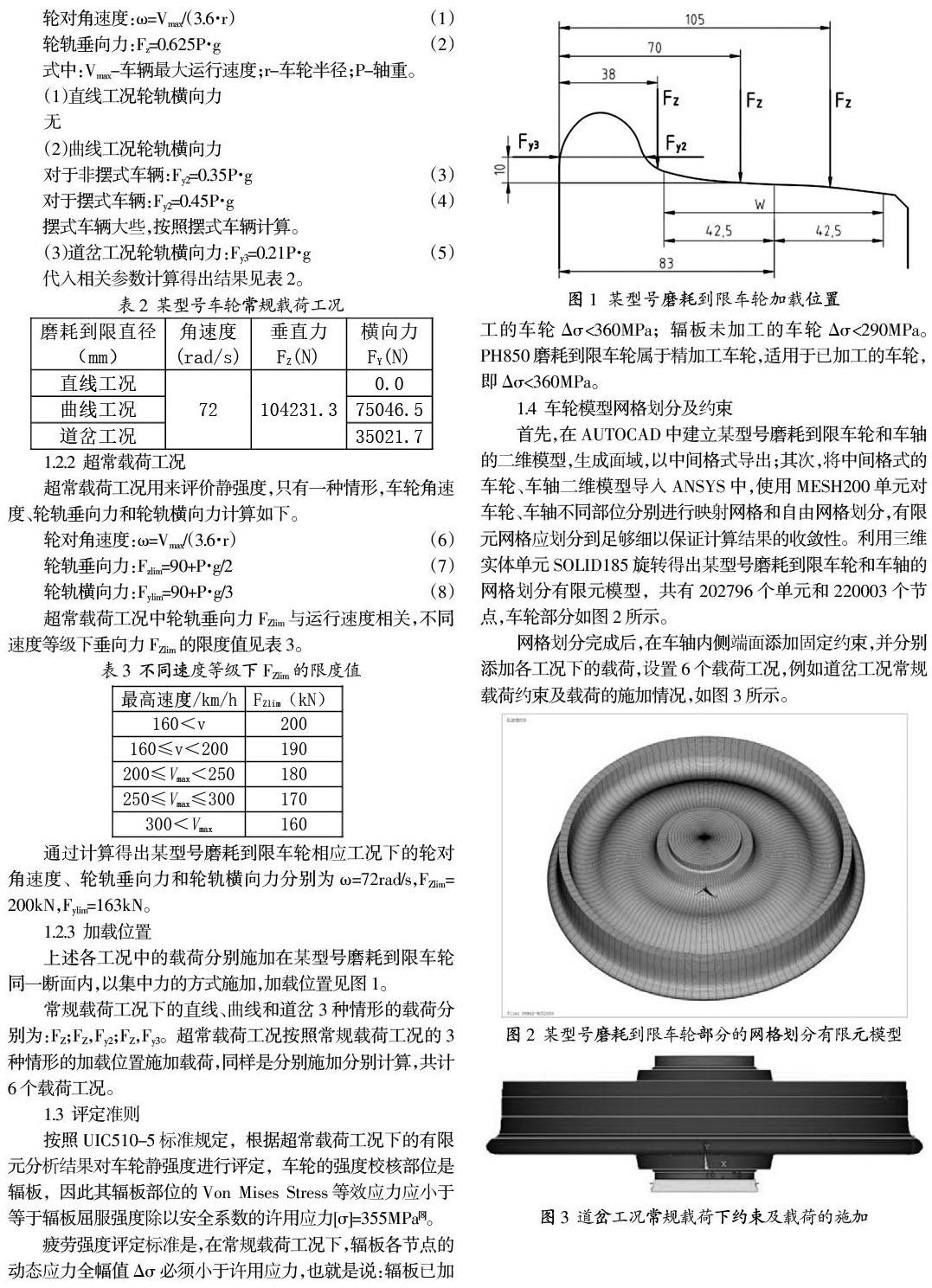

以某典型的S型辐板车轮为研究对象,建立合理的有限元法分析计算模型,其模型包括车轮、车轴:(1)车轴模型可以采用不影响计算结果的简化车轴,需要考虑过盈配合对结构强度的影响,按平均过盈量0.3mm进行计算;(2)车轮轮径取磨耗到限尺寸、辐板取最小厚度、其他按名义尺寸取值计算。

1.1 基本参数和材料属性

1.2 载荷工况及加载位置

UIC510-5标准中规定了适用于车轮强度分析的载荷工况,主要分为常规载荷工况和超常载荷工况两种类型[7]。

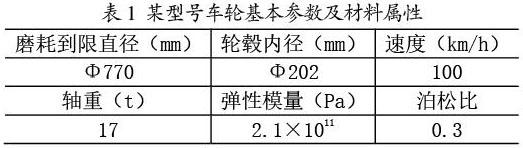

常规载荷工况下的直线、曲线和道岔3种情形的载荷分别为:FZ;FZ,Fy2;FZ,Fy3。超常载荷工况按照常规载荷工况的3种情形的加载位置施加载荷,同样是分别施加分别计算,共计6个载荷工况。

1.3 评定准则

2 计算结果及分析

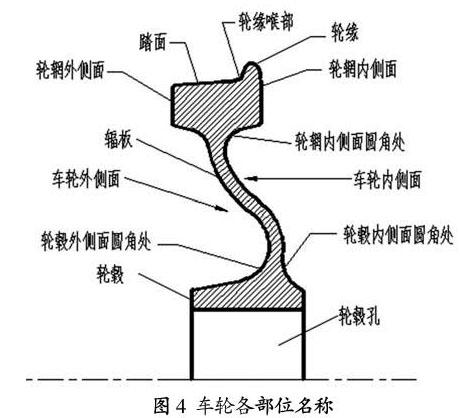

火车车轮主要包括踏面、轮辋、轮缘、辐板和轮毂等部位,如图4所示。

2.1 超常载荷工况静强度分析

利用Ansys计算得出超常载荷工况的3种情形下某型号磨耗到限车轮的等效应力分布情况,如图5所示。

计算结果表明:直线工况下,等效应力最大值是299MPa,位于轮毂内侧面圆角处;曲线工况下,等效应力最大值是203MPa,位于轮毂内侧面圆角处;道岔工况下,等效应力最大值是310MPa,位于轮辋外侧面圆角处,均小于许用应力。

2.2 常规载荷工况疲劳强度分析