工业机器人铣削刀具磨损监测

2019-07-01

(同济大学 上海 200092;上海实极机器人自动化有限公司 上海 201802)

在工业机器人全自动生产过程中,目前是通过长期的生产经验来设置铣刀的使用次数,超过该次数后就进行强制换刀措施,这样虽然能够初步地解决刀具磨损对铣削质量的问题,但这样的措施是不稳定的而且是不受控制的,因为当刀具磨损程度低于磨钝标准时,换刀势必会大大地增加工厂的能耗,而如果当刀具大于磨钝标准时,虽然延长了刀具的使用寿命,但是其对铣削工艺质量势必会造成很大的影响。更重要的一点是对于工厂智能化管理来说,没有全自动化的信息处理及故障监测技术,无疑是一个致命的缺陷,刀具磨损状态的监测作为智能化先进制造技术的一项重要的组成部分,其集成了现代先进传感技术、信号处理技术、制造工艺技术以及计算机技术为一体的以制造设备为基础发展起来的新兴技术的成果,这将大大地推动工厂智能化,甚至无人化管理,对新一代全自动化制造技术进行了更深一步的诠释,因此在集成化越来越高的工厂中,人们渐渐开始意识到刀具磨损状态监测的重要性和必要性。

实验表明刀具磨损时,切削力就会增大,造成切削功率和扭矩的增加,从而使得主轴电机电流增大。从这一关系中,人们开始研究分析基于主轴电流的刀具磨损状态的监测工作。

主轴电流的监测方式十分简单,成本十分低廉,不需要改变设备的结构,因此成为了最为广泛的研究方向之一。在工业机器人铣削设备应用中,目前采用了变频器来进行对主轴的控制,故可以通过采集变频器电流的大小对刀具磨损状态进行识别。虽然电流信号灵敏度不高,有时无法识别刀具的磨损变化,但是随着信号处理技术的不断发展,可以利用小波包分析对信号进行有效地精细化处理,使得主轴电流特征信号更为显著。

基于以上监测主轴电流法来监测刀具磨损状态的利弊分析,这是唯一有效地可以应用在工业机器人柔性化生产中,因其不改变设备的整体结构,这在不成熟地应用中用户也是能够接受的。

综上所述,利用主轴电流监测法为依据来建立刀具磨损状态监测的实验平台,主要以下原因:

①成本低廉,不需要改变设备的构造,也不需要额外增加硬件成本,只需采集主轴电流信号即可。

②维护方便,若某一部件损坏更换,并不需要像计算机视觉、切削力监测那样重新校准参数,只需更换部件即可使用。

③改造容易,目前市场上的工业机器人铣削设备都是变频器控制主轴电机的控制方式,那么只要在模型机器上实现刀具磨损监测的方法,只需改变相应的参数即可推广至整个市场。

该刀具磨损的试验平台主要通过研究对象(铣刀),加工工艺(主轴转速、进给速度等),传感系统(主轴电流以及六轴机器人扭矩),信号处理(小波变换),模式识别(机器学习算法)等部分组成。

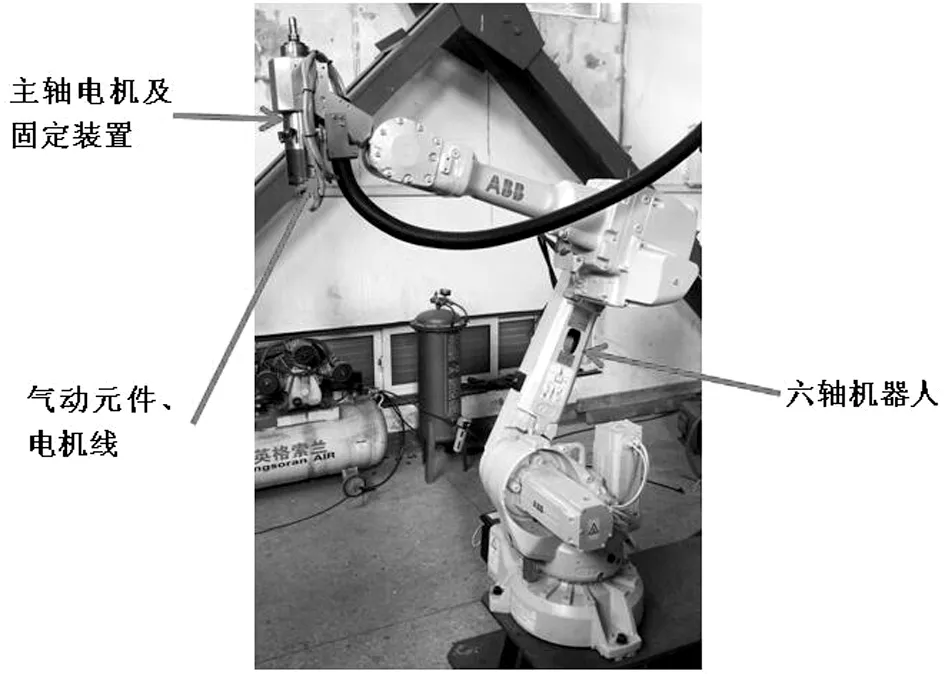

该机器人铣削实验平台由六轴机器人、主轴电机、变频器、气动装置、槽型传感器以及电气元器件组成,下图所示是该机器人铣削实验平台现场图效果,如下图所示:

图1 机器人铣削平台现场示意图

通过该磨损状态自动判断系统的机器人轨迹计算可以对刀具的长度进行以下定义:

刀具破损断裂:刀具长度减少1mm以上;

刀具轻度磨损:刀具直径减少范围在0-0.3mm之间;

刀具中度磨损:刀具直径减少范围在0.3-0.5mm之间;

刀具重度磨损:刀具直径减少范围在0.5mm以上;

本论文是通过对变频器电流的监测以及六轴机器人的扭矩参数达到对主轴切削力的间接监测效果,因为主轴电流的变化反映了刀具磨损的程度大小。通过变频器的采集软件对主轴电流进行实时采集。

预先在编写好一段机器人轨迹程序,该程序能够使用最优的主轴转速,主轴转速设定为25000转/分钟,然后利用不同的进给速度进行稳定铣削,进给速度为20mm/min,因为目前实验用的SMC材料的厚度均为2cm,故能够利用不同的进给速度来体现铣刀的磨损状况,最后每隔100ms对主轴电流值的采集,直到运行完第一次的轨迹程序,并采集到第一个样本的数据,通过磨损状态自动判断系统给出的结论,记录刀具磨损状态。再次反复进行多次实验,将主轴电流进行多次数据采集,并对每一次的刀具磨损程度进行记录,然后对该数据进行小波包分析分解,得到明显的特征向量值。

下表所示为采集到主轴电流的原始数据,实际在实验中在三种状态下各采集到15组数据共45组数据,其中组为30训练数据,15组为测试数据。

表1 主轴电流原始数据

在进行小波包分析前,需要选择合适的小波基,目前在工程中使用最普遍的是Daubechie小波、Symlets小波和Coieflets小波,经过试验这三种系列的小波都能对主轴电流信号进行小波包分解,但是其中利用db7作为小波包分解的小波基得到分解结果较其他类型的小波基更为理想。本论文利用db7作为小波包的小波基将主轴电流信号分解为3层共8个频段的能量谱,对铣刀在三种磨损状况下的电流信号数据进行小波包三层分解所得到的各个频段的能量谱的数据虽然在数值上相差的不多,但是还是有明显的差异性的,所以可以利用小波包分解后的各个频段的能量谱的数值大小作为铣刀的磨损状态的特征量然后对此进行更进一步地模式识别,最终来预测铣刀的磨损状态。

以下是利用主轴电流幅值信号对其进行小波包三层分解得到的能量谱所获取的样本数据,如下表所示:

表2 小波包分解的特征信号实验数据

通过BP神经网络对小波包分析后的信号进行模式识别从而确认小波包分析对该信号的判断更加可靠稳定。下图所示为BP神经网络训练的误差曲线图:

图2 BP网络训练误差曲线图

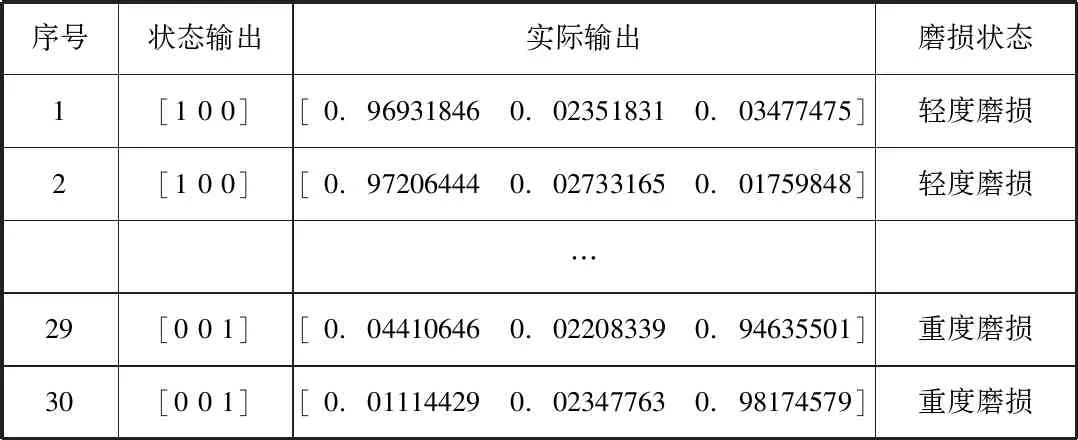

刀具的磨损信号经过BP网络训练由下表所示:

表3 BP神经网络实验分类结果数据

将15组测试数据作为BP神经算法训练模型的输入,可以发现,15组数据的磨损判断完全正确,其准确率达到了100%。

综上所述,相比于Softmax回归算法,BP神经算法能够使网络训练得误差较小,当在循环步数为910步左右时,其网络训练误差可小于6.5e-4,所以BP神经网络可以对刀具的磨损信号进行较好地状态识别。