滚珠丝杠副直驱加载位置精度测试研究*

2019-07-01彭宝营杨庆东王红军

彭宝营,杨庆东,王红军,童 亮

(北京信息科技大学 机电工程学院,北京 100192)

0 引言

数控机床滚珠丝杠副的设计寿命周期一般为10年左右,由于切削载荷及应用环境的不同,其实际使用寿命变化幅度较大。随着滚珠丝杠副在使用过程中不断的摩擦磨损,其性能的不断退化,机床的静态几何精度和动态加工精度随之下降,进而影响工件的加工精度和表面光洁度[1]。因此,美国、欧洲和日本等发达国家和地区都建立了滚珠丝杠副从原材料供应、加工方法到测试设备这样一条完整的生产体系,国外许多滚珠丝杠副的顶级制造商,如日本NSK、德国PACO等除了改进加工工艺以外,都把配套的检测技术放在最重要的地位,并在上个世纪90年代就纷纷开发滚珠丝杠性能检测综合测量机[2-3]。滚珠丝杠副性能测试主要集中在导程精度、预紧力矩、动态摩擦力矩、接触刚度、振动、噪声、温升、热变形等方面[4-6],在数控机床及大多数工业设备中,滚珠丝杠副的位置精度是其最重要精度指标。

目前,滚珠丝杠副进给工作台的位置精度普遍是在没有承受推力负载状态下,由激光干涉仪测量得出。而在数控机床加工过程中,存在较大的切削力,会导致空载定位精度测量方式无法反映丝杠螺母副的真实精度。相较于传统的电涡流制动器、液压缸、磁粉制动器等[7-8]滚珠丝杠副加载测试方式,直线电机具有动态性能好、加载力大、体积小、冷却方便等优势。与其它测量方法相比,利用直线电机输出力快速模拟切削载荷,可以大大缩短测试时间,并可进行带载工况下滚珠丝杠副的寿命测量,为进行丝杠的精度的退化过程及补偿方法研究提供基础。

1 丝杠副直驱加载测试方案设计

滚珠丝杠副直驱加载结构原理如图1所示。试验机主机采用铸造床身,床身用地脚螺栓固定在地基上。试验机采用“伺服电机+联轴器+滚珠丝杠副”作为主驱动;直线电机定子与工作台刚性连接,提供推力负载,与丝杠螺母副一起作高速往复运动;被测滚珠丝杠副两端分别用轴承座固定。直线光栅固定在直线导轨上,用于丝杠定位精度与重复定位精度的测量。

图1 滚珠丝杠副直驱加载结构原理

螺母副与直线电机动子还可通过盖板之间连接力传感器,用于直线电机出力标定及动态摩擦转矩的测量,其控制原理图如图2所示。

图2 滚珠丝杠副直驱加载控制原理图

2 滚珠丝杠副直驱加载控制系统开发

2.1 滚珠丝杠副测量原理

参照文献[9],可确定在承受负载情况下,滚珠丝杠副的定位精度和重复定位精度的计算方法。由于滚珠丝杠副的正向进给和负向进给的摩擦阻力不同,因此,需要分别进行正向测量和逆向测量。假定丝杠副受到的轴线载荷为Fa,则滚珠丝杠副需要提供扭矩为T,可按式(1)进行计算。其中,L为丝杠导程,η为传递效率系数。

(1)

当丝杠承受负载转矩T时,在给定的进给运行轨迹中,进行了n次测量,每次测量m个点,目标位置点为Pi(i=1,2,…,n), 实际位置点为Pij(i=1,2,…,m;j=1,2,…,n), 位置偏差为Xij,如式(2)所示。

Xij=Pi j-Pi

(2)

(3)

由于随机误差的存在,滚珠丝杠副位置误差需要多次反复测量,进行不确定度计算。不确定度值越小,所述结果与被测量的真值愈接近,测量可靠度越高。在某一位置的单向定位标准不确定度的估算值Si计算公式如式(4)所示。

(4)

考虑到测量的不确定度,将系统偏差和单向定位不确定度估算值的2倍组合,轴线单向定位最大定位精度即定位误差A的计算公式如式(5)所示。

(5)

在某一位置的轴线双向定位精度Ri,可用4倍不确定来表示,如式(6)所示。

Ri=4Si

(6)

整个轴线重复定位精度R为双向定位精度的最大值,如式(7)所示。

R=max[Ri]

(7)

2.2 滚珠丝杠副测试控制系统开发

滚珠丝杠副跑和试验机在长时间以一定的位置、速度跑和测试的同时,还涉及到在线加载及测量,为避免测量与控制分离而导致时基不一致,测控系统采用美国Delta Tau公司的PMAC(Programmable Multi Axes Controller)控制器。PMAC内含了逻辑功能强大的可编程控制器(PLC),可以和运动控制程序密切配合实现外部设备的开关量(I/O)、模拟量 (AD/DA)控制[10]。通过#1轴通道驱动旋转电机带动丝杠进给,#2开环模拟量力矩指令直线电机施加载荷,#1编码器反馈通道用于接入旋转电机编码器通道,#3编码器反馈通道接入直线光栅信号,AD1通道用于接入力传感器模拟量信号。整个测控系统基于IPC(Industrial Computer)+PMAC的开放式测控一体的结构,实现测量与控制的严格同步控制。

该测试装置软件就是基于以上硬件系统开发,测控系统软件的结构的设计与功能实现是系统开发的核心部分。由于系统支持各种高级语言,可以使用多种高级编程语言,如Visual C++、VB、Delphi等流行的编程软件在Windows平台或Linux平台进行控制系统软件开发[11]。因此,可以根据滚珠丝杠副测试试验机的具体工艺要求,使用高级语言灵活的开发上位控制软件。

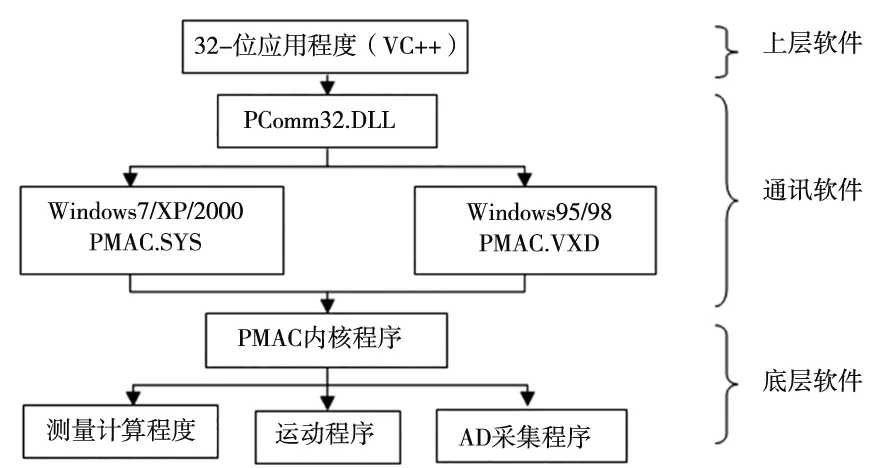

控制器与上位机接口体系结构如图3所示。作为上层软件的可执行32位Windows应用程序即控制系统界面通过PMAC自带的通讯模块PCOMM32与PMAC的内核程序进行通讯,读取指令信息;再由PMAC内核程序驱动PLC程序或者运动程序,发送各种指令。测量计算PLC程序主要用于进给位置、偏差的计算与储存,运动程序主要用于丝杠直线进给位置、速度、加载的控制,AD采集程序采用每个伺服周期执行一次的高速PLC测量计算S型力传感器信号。上位应用程序与PLC及运动控制程序紧密配合,实现装置实时同步的全部运动控制与测量计算。

图3 控制器与上位机的接口

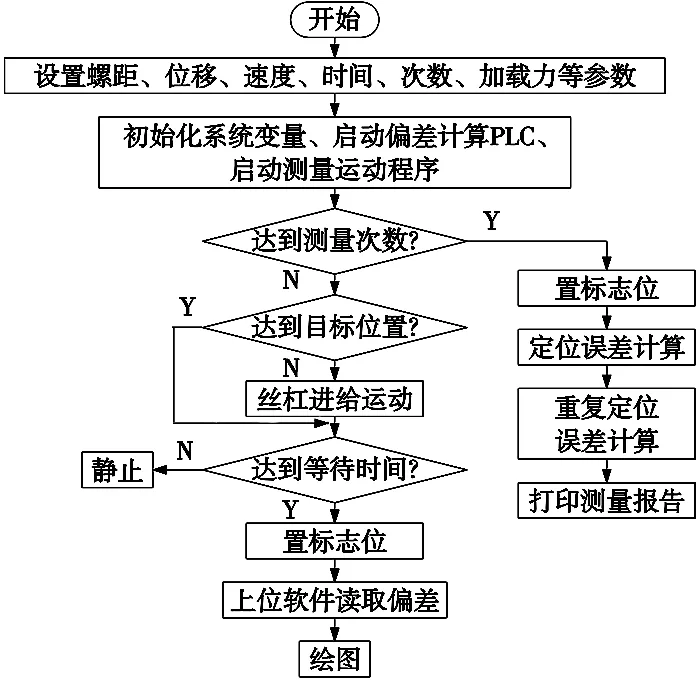

滚珠丝杠副测量程序流程图如图4所示,上位控制程序采用Visual C++开发,可设置螺距、测量位移、运动速度、停顿时间、测量次数、测量负载力等参数,通过变量传递给底层运动程序及PLC程序。测量过程中PLC程序实时计算旋转电机编码器折算的位置与光栅检测位置之间的偏差,上位软件实时采集绘图。在测量过程完成后,按照式(2)~式(7)计算丝杠在负载力作用情况下,系统的定位误差与重复定位误差。

图4 滚珠丝杠副测量程序流程图

3 跑和测试与分析

3.1 滚珠丝杠副测量试验

滚珠丝杠副试验机如图5所示,选取外循环斜插管式滚珠丝杠副进行丝杠跑和测试,型号为:XCDM4016,直径为40mm,导程为16mm,螺纹长度为1.5m。

图5 滚珠丝杠副测试验机整体照

在滚珠丝杠副试验机上进行往复跑和,进给速度300mm/s,跑和期间施加1000N的载荷,载荷方向始终与运动方向相反,其中部分载荷如图6所示。

图6 直线电机加载力

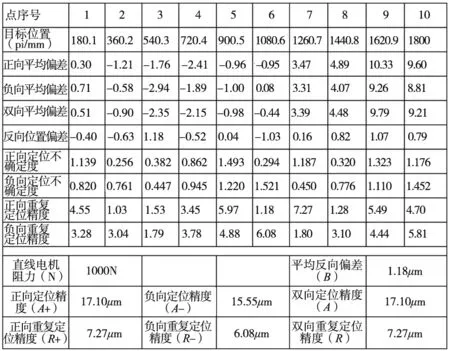

每跑和100h,保持直线电机负载1000N不变,带载测量定位误差和重复定位误差。测量过程中运行速度为100mm/s,测量点数为10,每个测量点停顿时间为2s,其中一次的测量数据如图7所示。

图7 定位误差和重复定位误差测量数据

跑和测量运行600h后,进行了6次位置精度测量,结果如图8所示,可以看出测试过程中内均未出现故障情况,在运行初始阶段300h内位置精度变化明显(处于磨合期),之后逐渐趋于平稳(完成磨合),随着运行时间增长,定位精度和重复定位精度都呈总体下降趋势。

图8 滚珠丝杠副600h位置误差变化趋势

3.2 滚珠丝杠副位置精度拟合预测

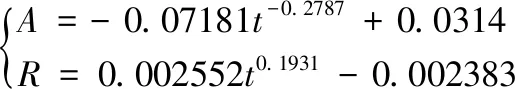

目前,滚珠丝杠副发生故障前的可靠性寿命预测方面研究较多,在神经网络、灰色模型、遗传算法预测[12-15]等方面进行了有益的探索。一方面丝杠的可靠性寿命与位置精度保持性并不能等同,再者复杂的方法也难以实用。因此根据600h的精度测量数据,通过观察趋势,采用偏移指数对滚珠丝杠副的定位精度A和重复定位精度R进行拟合, 并预测600h~1000h的位置精度。根据前600h实验数据,利用Matlab cftool工具箱,得到该丝杠在1000N负载情况下的位置精度拟合预测公式如式(8)所示。

(8)

按照上述条件继续进行跑和测量实验,得到该丝杠的定位误差和重复定位误差拟合测试与实测结果对比分别如图9、图10所示。

图9 滚珠丝杠副定位误差拟合预测

图10 滚珠丝杠副重复定位误差拟合预测

由图9、图10可以看出,虽然在磨合阶段(前300h),拟合值与测量值误差稍大,在±1.5μm以内,但整体预测趋势是正确的;在600h~1000h,定位误差预测值与测量值差距在0.3μm以内,重复定位差预测值与测量值差距在0.2μm以内,说明采用偏移指数可以在一定范围内实现对滚珠丝杠副位置精度的预测。

4 结论

采用直线电机加载的方式进行滚珠丝杠副的性能测试,可以快速、稳定的模拟切削载荷,实现加速衰退测量。本文所研究的方法,可计算出滚珠丝杠副带载工况下的位置精度,与常规的空载测量相比,更能够反映加工状况下的误差;滚珠丝杠副的定位误差、重复定位误差基本符合偏移指数规律。滚珠丝杠副位置精度衰退对于数控机床轮廓加工精度的影响及动态补偿方法,有待进一步研究。