纯钢结构超高、大跨度轻质隔墙内置钢骨架施工技术研究

2019-07-01张文莉刘志刚

张文莉 刘志刚

(甘肃第六建设集团股份有限公司,甘肃 兰州 7300000)

钢结构体系凭借其自重轻、工厂化制造、安装快捷、施工周期短、抗震性能好、环境污染少等综合优势,在高层、超高层及异形场馆类建筑中大量使用;而轻质隔墙具有质轻、防火、抗震、保温、隔热、绿色环保、节省空间等优点,且施工方便、加工性能良好,安拆方便,装饰效果好,在建筑工程领域,特别是在公共建筑邻域中得到合理、广泛的应用。轻质隔墙体系在纯钢结构隔墙施工领域的应用以及如何解决超高大跨隔墙体系的稳定性、耐久性以及隔墙体系与钢结构连接等问题,成为现阶段隔墙施工必须面对和研究的课题。

1 工程应用

甘肃科技馆为甘肃省内钢结构工程首次大体量采用轻钢龙骨隔墙体系的工程。甘肃科技馆是甘肃省有史以来投资和建设规模最大的社会公益性科普项目,工程建筑总长度168m,总宽度81m,建筑总高度37.4m,地下一层,地上五层,一至五层层高依次为9.0m、8.0m、8.0m、5.6m、5.6m,建筑轴网柱距12m×12m,总建筑面积50075m2。结构形式采用钢框架支撑结构,该工程室内外隔墙均采用轻钢龙骨纤维水泥板、石膏板隔墙,卫生间隔墙采用FPB轻质隔墙,隔墙高度多在8~9m,最高11.2m。

如图1所示,纯钢结构超高大跨轻钢龙骨隔墙体系通过内置镀锌方钢立柱及横梁骨架,将超高大跨隔墙体系有效分割为若干单元,使之每个单元均能满足轻钢龙骨隔墙的受力要求,大幅提高了轻钢龙骨隔墙墙体限制高度,隔墙体系刚度、墙体延性、承载力、抗震性能显著提高。隔墙方钢立柱顶部与结构钢梁采用套管式插芯滑动连接,隔墙两端与结构钢柱相邻位置增设方钢立柱,隔墙体系与主体钢结构各成体系,有效避免了结构整体变形对隔墙体系的附加变形影响避免裂缝产生,大大提高了隔墙体系整体刚度、墙体延性、承载力以及抗震性能。同时,隔墙体系根据房间的使用功能、防火性能、饰面材料的要求,在方钢骨架内可任意选取FPB轻质条板隔墙或轻钢龙骨纤维增强型隔墙、石膏板隔墙体系;并通过调整轻钢龙骨的规格、填充岩棉的厚度、面板的材质及层数满足隔墙体系的耐火、隔声性能等相关技术要求。

图1 隔墙体系龙骨布置示意图

经过甘肃科技馆工程近60000m2超高大跨度轻质隔墙施工实践,墙体的整体稳定性、耐久性均未出现任何质量问题,且施工便捷,实施效果良好。

2 技术特点及适用范围

2.1 技术特点

1)通过内置镀锌方钢立柱及横梁骨架,将超高大跨隔墙体系有效分割为若干单元,使每个隔墙单元均满足轻钢龙骨隔墙的受力要求,从而大幅提高了轻钢龙骨隔墙体系墙体限制高度。隔墙体系整体刚度、墙体延性、承载力、抗震性能显著提高,成功解决了轻质隔墙体系在超高大跨纯钢结构应用的技术难题;

2)隔墙方钢立柱顶部与结构钢梁采用套管式插芯滑动连接,立柱顶部隔墙两端与结构钢柱相邻位置增设方钢立柱,隔墙体系与主体钢结构各成体系,有效避免了结构整体变形对隔墙体系的附加变形影响,避免裂缝产生。

3)隔墙体系门窗洞口周边均设置方钢框架,并与隔墙方钢龙骨焊接,增加门窗洞口部位结构刚度,有效避免了门窗洞口角部裂缝的产生。

4)隔墙体系根据房间的使用功能、防火性能、饰面材料的要求,在方钢骨架内可任意选取FPB轻质条板隔墙或轻钢龙骨纤维水泥板、石膏板隔墙体系;并通过调整轻钢龙骨的规格、填充岩棉的厚度、面板的材质及层数满足隔墙体系的耐火性能等相关技术要求。

5)超高大跨隔墙体系施工采用自行式高空升降作业平台,通过直流蓄电池提供动力实现移动、转向和升降,且平台承载量较大,具有卓越的稳定性和安全性。施工速度快速高效、方便快捷。

6)对于纤维水泥板面层采用嵌缝密封胶代替嵌缝腻子的做法,在面板间进行首道嵌缝处理,外粘嵌缝带,防止板面裂缝,减少后期墙体裂缝的修理工作。

7)该项技术经济效益显著,合理的施工技术减少了材料和人工投入,缩短了工期。

2.2 适用范围

本技术适用于纯钢结构中设计隔墙高度远大于普通轻钢龙骨隔墙体系墙体限值高度,隔墙体系整体强度、刚度、墙体延性不能满足规范要求时,通过内置方钢龙骨的轻钢龙骨隔墙体系。

3 工艺流程及操作要点

3.1 工艺流程

地面清理→隔墙定位及验收→隔墙方钢骨架定位及安装→安装沿顶龙骨和沿地龙骨→安装边框龙骨→竖向龙骨分档→安装竖向龙骨→安装横向贯通龙骨→轻钢龙骨安装验收→机电铺管及附墙设备固定及检查→安装一侧罩面板→填塞防火岩棉→安装另一侧罩面板→接缝及护角处理→质量验收。

3.2 主要施工操作要点

3.2.1 隔墙方钢骨架安装

1)立柱底板安装:根据隔墙立柱位置居中埋设一镀锌钢板,通过化学锚栓与结构混凝土楼连接,化学锚栓锚入楼板混凝土不少于100mm。

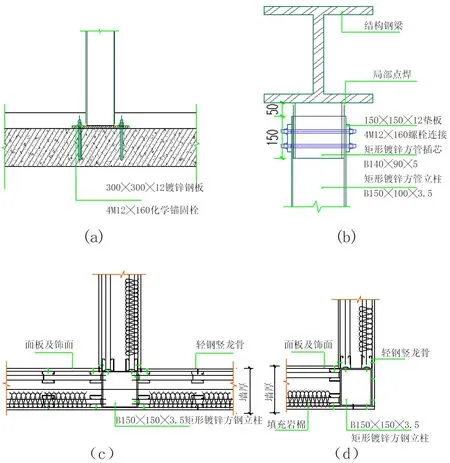

2)安装钢立柱:钢立柱及横梁根据隔墙位置、荷载作用通过结构计算确定,本项目立柱、横梁均采用镀锌方钢。隔墙钢立柱底部与埋板角焊缝连接,顶部通过方钢插芯与钢梁连接。顶部插芯件两侧各开设四个长度不小30mm孔径15mm的长圆孔,通过螺栓使得隔墙钢立柱与顶部钢梁滑动连接,方钢套管插芯件与顶部钢梁局部点焊,如图2所示,图中(a)~(d)分别为钢立柱底部连接节点、钢立柱顶部插芯连接节点、特殊部位隔墙钢立柱连接节点(一)、特殊部位隔墙钢立柱连接节点(二)四种情况下的构造图。

图2 钢立柱连接节点构造图

3)立柱水平间距不大于3m,并在门窗洞口两侧、墙体转角、丁字墙交界位置、结构钢柱相邻位置以及无支撑墙端均设置。同时,横梁竖向间距为3.0m。并在门洞口顶部、窗洞口上下边增加方钢横钢梁。

4)横梁安装:根据实际测量立柱净距确定横梁长度,通过角部焊缝与立柱连接(焊缝高度为1.5倍的钢板厚度),形成轻钢龙骨隔墙体系整体受力体系。

5)门窗洞口位置增设隔墙钢立柱,立柱底部与一镀锌钢板焊,并通过化学锚栓锚固于结构楼板上,立柱顶部与隔墙横梁焊接;并按门窗洞口顶标高安装洞口方钢管过梁,与两边洞口钢立柱焊接,以提高洞口位置隔墙骨架整体刚度减少表面裂缝。

3.2.2 安装沿顶龙骨和沿地龙骨

图3 天地龙骨与钢骨架连接示意图

如图3所示,沿顶龙骨和沿地龙骨要求用高边横龙骨,并按隔墙位置线将沿顶、沿地龙骨采用自钻螺钉固定在隔墙方钢横梁上,自钻螺钉起始位置距龙骨端50mm,自钻螺钉钉距600mm,成Z字型布置。沿地龙骨与混凝土楼面接触时采用射钉固定于混凝土楼面上。

3.2.3 安装边框龙骨

如图4所示,沿弹线位置固定边框龙骨,边框龙骨采用自钻螺钉固定在隔墙方钢立柱上,自钻螺钉起始位置距龙骨端50mm,钉距600mm,成Z字型布置。

图4 竖龙骨与钢骨架连接示意图

3.2.4 竖龙骨分档

在安装沿顶、沿地龙骨后,按面板宽度排布竖龙骨,其间距一般为300、400、600。分档时自墙的一端开始布置。门窗洞口等位置不得改变内隔墙竖龙骨定位尺寸,并增设附加龙骨进行调整。

3.2.5 安装竖龙骨

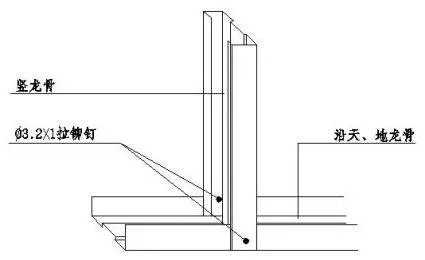

如图5所示,按分档位置安装竖龙骨,竖龙骨上下两端插入沿顶龙骨及沿地龙骨,调整垂直及定位准确后,用电钻在竖龙骨与沿顶沿地龙骨之间钻孔,再用拉铆钉固定;竖向龙骨按上下高边横龙骨之间距离裁剪(竖龙骨长度可较上下横龙骨间距短10mm)。竖龙骨安装时,开口方向应保持一致,安装后用吊垂校正竖向龙骨垂直度。

图5 竖龙骨与天地龙骨的固定

3.2.6 安装横向龙骨

安装贯通龙骨,其竖向间距不大于1.2m,并在每个竖向龙骨和贯通龙骨的开口处安装支撑卡,用以固定贯通龙骨。同时,墙体高度大于板材长度时,在板材的横方向接缝处加设水平龙骨,以提高墙体的强度及防火性能,水平龙骨选用天龙骨,并保证面板的错缝安装。

3.2.7 电气铺管、附墙设备安装

按图纸预埋管道和附墙设备。管线敷设要求与龙骨的安装同步进行,或在另一侧面板封板前进行,并采取局部加强措施,固定牢固。

3.2.8 龙骨调整

为保证施工质量,待机电安装完后再次用铅锤或靠尺校正竖龙骨垂直度和龙骨中心距。检查隔断骨架的牢固程度,门窗框、各种附墙设备、管道的安装和固定是否符合设计要求。如有不牢固处,应进行加固。

3.2.9 安装罩面板

1)检查龙骨安装质量、门洞口框是否符合设计及构造要求,龙骨间距是否符合面板宽度的模数。

2)面板从墙的一端开始,顺序安装,同一张面板应从板的中部向板的四边固定,板边应位于竖龙骨中央,面板同龙骨的重叠宽度不小于15mm。隔墙下端的面板不应直接与地面接确,留有10mm缝隙,轻质隔墙与结构墙留有5mm缝隙,缝隙可用密封胶嵌实。

3)面板与轻钢龙骨用自攻螺钉固定,螺钉长度应与墙一侧板材厚度相配套,单层板采用25mm钉,双层板采用35mm钉,螺钉应陷入面板表面0.5mm~1mm为宜,且不应切断面板,暴露内料;板边钉距为200mm,板中间距为300mm,螺钉距板边缘的距离控制在10-15mm,自攻螺钉固定时,面板必须与龙骨紧靠。

4)为有效的杜绝墙体裂缝,隔墙面板水平缝应错缝处理,并在门窗洞口位置采用整板切割或排刀把板方式,有效防止裂缝。

5)纤维水泥板面板板材接缝密拼,接缝处采用密封胶将板缝填平;石膏板面板板材接缝处留出4~6mm间隙,接缝处采用接缝腻子填平。当墙长超过12m时,应留设结构伸缩缝,龙骨及板面均断开,缝宽8mm。

图6 结构伸缩缝做法

3.2.10 安装岩棉板

在一侧面板安装完毕一侧后,开始安装岩棉。填充材料应铺满铺平,并安装牢固,不得松脱下垂。如遇龙骨内部有管线通过,要求用岩棉板把管线裹实。

3.2.11 安装另一侧罩面板

机电安装管线敷设及防火棉检查合格后,方可进行罩面板封板。

3.2.12 接缝和护角处理

面板拼接形式有三种,平面接缝、阴角接缝和阳角接缝。平面接缝做法:罩面接缝按以下程序处理①刮嵌缝腻子:刮嵌缝腻子前先将接缝内浮土清除干净,用小刮刀把腻子嵌入板缝,与板面填实刮平。②粘贴拉结带:待嵌缝腻子凝固成形即可粘贴拉接材料,先在接缝上薄刮一层稠度较稀的胶状腻子,厚度为1mm,宽度为100拉结带宽,随即粘贴拉结带,用中刮刀从上而下一个方向刮平压实,赶出胶腻子与接结带之间的气泡。③刮中层腻子:拉结带粘贴后,立即在上面再刮一层比拉结带宽80mm左右厚度约1mm的中层腻子,使拉结带埋入这层腻子中。④找平腻子:用大刮刀将腻子填满楔形槽与板抹平。阴角接缝和阳角接缝具体要求同平面接缝。

3.2.13 特殊节点做法

1)卫生间等有防水要求的房间,轻质隔墙下应浇筑素混凝土坎台,高度为建筑地面上返300mm。

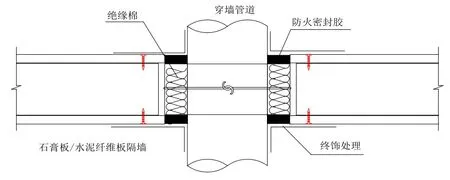

2)对于有防火要求的轻质隔墙穿墙管道周围需做防火封堵处理,如图7所示。

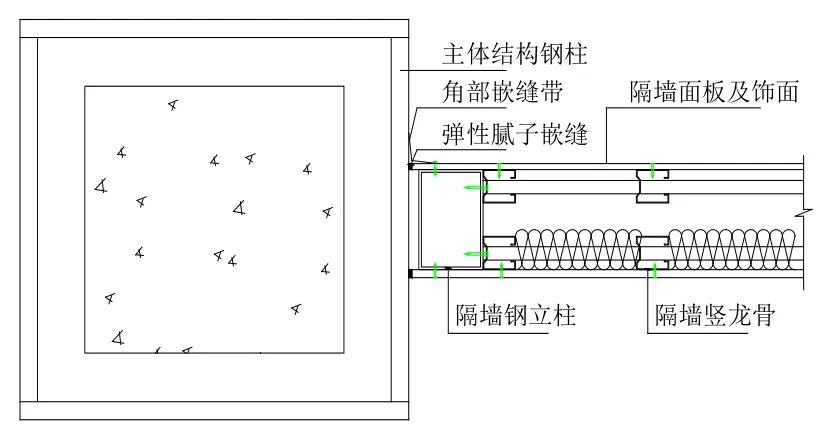

3)隔墙面板与结构钢柱之间采用弹性腻子嵌缝处理。如图8所示。

图7 管道穿墙防火封堵节点示意图

图8 隔墙与主体钢柱相邻部位节点示意图

4 结论

在甘肃科技馆建设项目实施过程中,通过内置方钢骨架及局部节点做法的优化成功解决了超高大跨轻质隔墙在纯钢结构中的应用问题;通过在方钢骨架内设置不同的隔墙材料(如轻钢龙骨石膏板、轻钢龙骨纤维水泥板以及FPB轻质条板),满足不同方面隔墙体系功能要求。经过甘肃科技馆工程近60000m2超高大跨度轻质隔墙施工实践,墙体的整体稳定性、耐久性、施工便捷性等性能均未出现任何质量问题,验证了该项施工技术的先进性、科学性、合理性和可操作性,取得了较好的社会、经济效果,为同类工程积累了丰富的经验。

同时,在项目实施中从优化结构设计、施工中骨架安装、采用专业技术人员全过程管理,提高劳动效率,提高成品率等措施,使整体经济效益得到了明显的提高。通过技术创新,采用新的施工工艺,同墙体砌筑、抹灰相对比,轻质隔墙体系减少了砌筑及抹灰工序,节约了大量的人力、物力的投入,节约了资源,缩短了施工工期近4个月。同时,采用轻质隔墙体系大幅降低了结构自重,提高了结构安全性,且轻质隔墙体系具有质轻、防火、绿色环保、节省空间等优点,而且施工方便、加工性能良好,安拆方便社会效益极佳。