基于AVEVA MARINE软件创新吊装设计应用研究

2019-07-01王鸿昊

王鸿昊

(大连中远海运重工有限公司,辽宁大连 116113)

0 引言

AVEVA MARINE是英国AVEVA公司的系列软件产品之一,是用于设计、建造船舶和海工项目的集成软件。该软件采用了以项目对象为中心的技术,提供了由一系列解决方案、加载项以及单机版应用程序所构成的产品组合,并贯穿造船业务过程中的每个环节。AVEVA公司在2007年将Tribon的船体和海工行业广泛采用的 PDMS进行了系统的整合,推出了新一代的造船及海工设计系统AVEVA MARINE。该系统涵盖了造船领域的专业技术,通过结合企业工程、设计、通信以及可视化等技术,使用单一项目模型,实现船体、船舾、工程以及设计的跨专业功能集成,进而为船舶企业提供一体化的解决方案[1]。

壳舾涂一体化是AVEVA MARINE可控的一项系统工程,必须由各专业的工作人员根据各自的技术性能和要求,协调、综合平衡、联合设计出满足各自特性且尽可能满足各专业共性的方案。因此,在设计之前各专业的人员需互相沟通,并将预先协调好的内容纳入以后的设计思想中。AVEVA MARINE现代化船舶设计理念推动了船舶的壳舾涂一体化发展,其功能越来越强大,所涉及船舶的专业面也越来越广,从船体设计到舾装设计、管系设计,再到电气涉及、内装设计,几乎涵盖了所有的设计专业知识。由于工法吊装设计专业在设计时受限变量多、设计经验要求高等因素的影响,该设计软件对工法的支持不够,从而造成工法吊装设计还停留在10年前的CAD设计阶段,逐渐无法满足现代化造船业的新需求[2]。

综合上述原因考虑,本文提出了一种基于AVEVA MARINE软件吊装创新设计应用研究,在工法吊装设计时主要借鉴舾装设计方法,再由船体设计方式出图,形成一套新的设计思路和流程,对于提高分段完整率、提高造船建造速度,降低二次施工等方面具有重要意义。

1 编写建立吊耳模型库

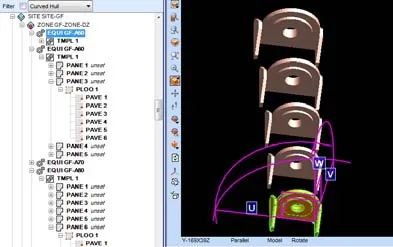

由于AVEVA设计软件中没有专门基于工法设计的模块,因此我们基于AVEVA Outfitting设计模块间接设计出所有工法吊耳各类型号的1:1模型见图1。

图1 工法吊耳各类型号1∶1模型

图1中的A型吊耳包含A50、A60、A70、A80、A100吊耳模型,然而在实际吊装方案中,全部吊耳还包括C型、D型、T型、N型共计5大类吊耳。每类吊耳根据不同吨位又可分为10 t~100 t型号不等的小型号。在设计初期,我们把全部5大类,共计36种吊耳全部建入模型中,对每个吊耳进行逐一提取信息数据,通过DB Listing生成TXT模型数据,形成TXT吊耳模型库数据(见图2),后续在不同分段设计中,可直接使用吊耳TXT调入模型进行模型设计。

图2 吊耳TXT模型数据库

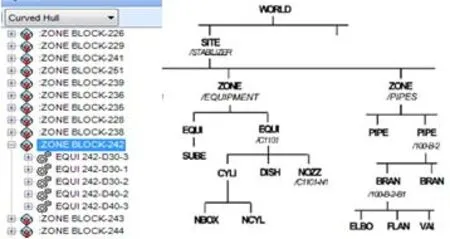

2 建立分段吊装模型

吊耳模型建模全部入库后,就可以实现吊耳的建模设计出图(直接取消了原始的CAD手动制图流程)。工法吊耳模型设计与舾装管系设计存在较多相似之处,例如空间布置、结构干涉及模型动态设计等。因此,在AVEVA Outfitting三维模型设计过程中,基于严格的层次和树状结构搭建简单且具有逻辑性的工法数据模型 TREE,TREE下每个分支可进行单独分段建模,以分段号为单位独自形成ZONE区域,写入相应的命名代码。以ZONE-BLOCK-242(见图3)为例,在区域中将所需全部吊耳TXT文件库导入BLOCK-242区域中,并将每个吊耳放置在吊装需求定点位置,对于选取吊耳模型数量、大小、以及位置的问题,需要提前综合考虑分段吊装的重量、使用设备、吊装方式等,并将信息录入每个ZONE下的吊耳信息属性中。对于有吊装加强的位置则利用 AVEVA Outfitting Beam & Columns设计板材型材模型,连接至加强吊耳,并完成各个分段吊耳及加强模型的设计,如图4所示。

图3 ZONE区域命名代码

图4 吊耳及加强模型

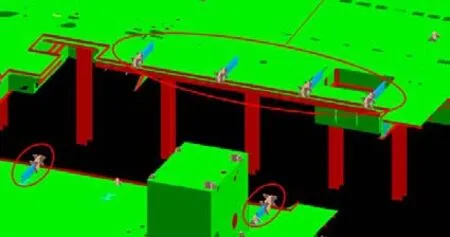

3 吊装模拟及干涉检查

分段吊装模型建入后,关键要进行模型干涉,避免其与其他专业设备有碰撞或存在吊点周围空间障碍,从而影响吊装。这个是以往CAD设计吊装图纸无法实现的,也是保证壳舾涂一体化、降低返工率的最重要的设计环节。在已经有模型的基础上,通过对单点吊点吊耳周围以1 000 mm为半径区域进行全部模型介入,引出此范围所有零件设备,并对其进行全面干涉检查,如图5所示。

图5 吊耳周围1 000 mm区域内干涉模型

此状态下舾装、管系、轮机在范围内的设备都会体现出来,对于每个与吊装干涉的部件均需要根据其信息判断该零件是否存在“必然干涉”。因为每个零件都有相应的安装阶段即安装时间点,空间相碰的2个零件有可能在时间上存在不同,这就说明不能通过简单视觉观察来判断是否存在干涉。若吊耳周围每个零件在空间和时间上都存在交叉,即为“必然干涉”,进而能够最合理、准确地选择吊点最终位置。

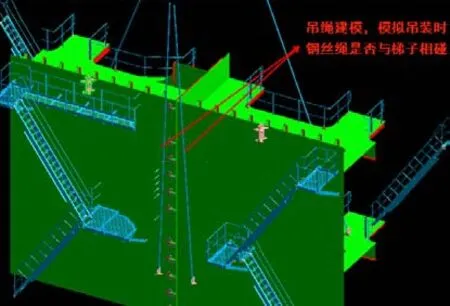

此外,通过吊锁具建模可以模拟出吊装的实际状态,直观反映出吊装时空间干涉的情况,可以最直接有效地指导现场吊装作业人员进行施工,避免在吊装施工过程中吊索具在空间上与结构产生的碰撞,从而大幅提高吊装作业的安全性。例如,在113K原油轮横舱壁的吊装设计中,通过模拟吊装,将吊绳从二层平台建模,拉出至一层平台连接吊车钩头,精确判断了吊绳的角度空间,以及在吊装翻身过程中可能出现的与平台扶梯发生碰撞的干涉情况(见图6),使得分段的完整性和安全性得到保障。

图6 吊锁具建模模拟吊装

4 吊装设计出图

通过完成吊装模型建模、模型干涉检查、吊装模拟等流程,现已完成吊装设计在AVEVA Outfitting设计中的主要工作,吊点选取和吊装的思路基本确定[3]。最后,通过AVEVA MARIN DRAFTING将三维模型和平面设计进行转换,分段提取X、Y、Z这3个方向来反映吊点的形式和位置,并对每个吊点进行信息标注,最终形成平面图纸并用于现场施工。

5 结束语

造船技术的发展和日新月异的创造力与技术革新突破息息相关,它推动着现代造船业向“壳舾涂一体化总装造船”的进程加速转变。“壳舾涂一体化”要求分段制作阶段将该部件的铁舾件、管舾件、电气焊件尽可能地全部安装上去,避免重复设计安装。同时,若发生碰撞导致返工,则要求从设计、采购、生产计划与控制等方面围绕中间产品进行协调与配合。

AVEVA MARINE工法吊装建模设计的创新应用,突破了原有CAD出图方式无法与其他专业形成联系的瓶颈,将船体、工法、舾装、管系等各个专业全部融入到AVEVA MARINE中,实现全船实景的真实建模。而后通过使用单一项目模型,对船体、船舾、工程以及设计进行跨专业的功能集成,为船舶企业提供一体化解决方案。目前,该设计方法已在大连中远海运重工有限公司113K原油轮和62K普通干货船的设计中得到全面应用。该设计方案使得船舶的分段完整率得到显著提高,吊装影响因素明显减少,吊装造成的回装、返修部件量几乎为0,大大提高了造船的效率、质量和安全水平。