SPD4.0管子流水线的设计与输出

2019-07-01周彬

周 彬

(中船澄西船舶修造有限公司,江苏江阴 214433)

0 引言

当前信息化已经渗透到世界船舶工业的设计、生产、管理、服务等方面,其应用深度与广度决定了行业综合水平的高低。船舶企业已普遍意识到,以“信息化推动造船现代化”是中国造船工业发展的必经之路。伴随着企业信息化建设的不断推进及其信息化程度的不断提高,企业对各种应用系统集成的需求越来越大。如何有效地实现数据共享与集成,直接关系到企业应用系统集成的实施效果[1]。

管加工综合管理系统是针对管子加工产业的专业软件,涵盖了计划管理、管子数据管理、材料管理、加工过程管理及工时管理等,实现了管子加工的全过程管理。由于管加工综合管理系统是一款专门针对车间生产管理的独立软件,不能直接与中船澄西船舶修造有限公司(以下简称“公司”)的船舶设计软件SPD实现数据对接。本文通过对SPD的二次开发,研发出管子数据抽取、二次出图和按需打印模块,可为综合管理系统提供所需的基础数据和图纸。

1 新工艺

本文引进了很多新的工艺,如双托盘、集中切断、成组焊接、先焊后弯、支母管切割等[1]。新工艺提高了焊接的自动化率和质量。

1.1 双托盘

利用成组技术,以加工托盘为基本单位实现管子的成组加工、以装配托盘为基本单位实现管子的单元舾装,从而实现双托盘管理[2]。装配托盘由设计部门下发,加工托盘由管加工综合管理系统管理,实现该托盘的成组加工。在双托盘管理模式下,依据管件的形状、工序以及工艺等方面的相似性进行分拣,生成管子车间的加工托盘。加工托盘是管子车间生产管理的基本单元,人员分配、材料及附件的配套、工时定额的结算、生产过程的控制等都是围绕其运作的。管子车间在其制造完成后,依据管子的装配命名规则再次进行分拣,并重新归类为安装托盘,使得之后的舾装作业能够高效进行。图 1为管子双托盘转换。

图1 管子双托盘转换

1.2 集中切断

根据套料表进行下料的过程,实现了从手工套料到自动套料的转化。同一生产线管子按口径从小到大、壁厚由薄到厚的顺序依次切断,切断后对于长管从流水线上进行法兰及套管的焊接,而短管则在短管装配平台上进行装配焊接。

1.3 成组焊接

充分利用管子的回转特性,对管端法兰或套管进行自动化焊接和半自动化焊接。这一工艺可大幅度提高管端法兰和套管的焊接自动化与半自动化率。

1.4 先焊后弯

该工艺将对需焊接的管子实施先焊接再弯管的方式,研究表明,该工艺能提高管子制作效率和产品质量[3]。由于船舶管子中弯管的使用比例很高,该工艺将大大提高管子的焊接自动化率和半自动化率。

1.5 支母管切割

该工艺和传统做法相比,将能事先焊接的支管和母管的法兰与套管在成组焊接工艺中事先焊接。该工艺有2个特点,一是法兰先焊后减少了工件的翻身吊运等工序,从而大大提高了效率;二是通过支管的无余量计算,减少了传统工艺的手工修割,进而提高了质量和效率。

2 二次开发

二次开发的主要目的是扩展功能、优化输出、提高质量和效率。本文通过二次开发实现了管子的数据抽取,建立了SPD与管加工综合管理系统之间的数据传递通道。二次出图可输出该项目所需的图纸,给每张零件图打上身份标识,从而修正了图面数据。按需打印工序则可以根据管加工综合管理系统的排产情况按需打印图纸。

2.1 数据抽取

管加工综合管理系统是以管子基础数据为源头,对整个管子的加工进行生产管理。因此,如何从SPD中提取相应的管子基础数据成了该项目实施的关键。该系统需要的管子关键数据为加工系列、长度、坡口、弯曲等参数。本文通过C#语言从SPD中读取模型数据实现了管子基础数据的输出,输出的同时完成了加工系列判断、坡口支管判断和管子下料长度的修正。这期间的难点在于加工系列的判断和管子下料长度的修正。

2.1.1 加工系列

加工系列是管加工综合管理系统基础数据的关键信息,是管子成组技术的基础。分组的主要依据为管子的规格、长度、弯管、支管、附件等。加工系列判断流程图如图2所示。

图2 加工系列判断流程图

2.1.2 下料长度

SPD软件直接输出的管子下料长度是按照其固定模式进行计算的,并不能完全满足公司的下料要求,所以未能实现精确下料。之前这一工序是由工人手动修正的,这与管加工综合管理系统的精确下料是有矛盾的,如果无法保证管子下料长度的准确性,就无法集中套料。影响管子下料长度的因素为法兰间隙、对焊间隙、弯管调整等。只有将上述因素全部考虑到位,才能得到准确的下料长度信息。长度修正流程图见图3。图中的长度修正需综合考虑法兰间隙、对焊间隙、支管、弯管机参数和弯曲延伸等因素。

图3 长度修正流程图

2.2 二次出图

由于管子下料长度修正导致了SPD输出的零件图中部分管子长度、法兰间隙和弯管数据不准确,因此需要对SPD输出的零件图进行二次修改,以保证零件图的准确性。主要的修改内容有:DXF处理;调整管子的长度数据、弯管数据、添加图号并将处理方式编码化;批量打印,一键自动生成PDF图纸;PDF处理,对PDF零件图进行排序,补齐封面信息,添加焊接要求、零件目录及页码,并给每页零件图打上条形码和二维码。其中,对DXF和PDF的处理是其中的难点。二次出图流程图如图4所示。

图4 二次出图流程图

2.2.1 DXF处理

该功能会根据前面模型抽取的管子数据对SPD输出的DXF零件图进行修正并添加图号,主要修正法兰间隙、管段精确下料长度、弯管数据等参数。其难点在于弯管数据的修正。法兰间隙、对焊间隙或支管间隙的调整导致弯管理论尺寸发生变化,必须对弯管数据进行修正。主要是修正弯管首端的前夹长度,所以在修正的过程中应考虑弯管机的前夹数据。

2.2.2 PDF处理

管加工综合管理系统要求管子零件图上有加工系列和条形码信息。加工系列体现在管子零件图上,主要用以便于现场对管子零件图进行分流。车间可以通过条形码扫描将管子制作状态及时输入到综合管理系统中,以便对完成情况进行跟踪。

PDF处理将零件图按零件号自动排序,生成零件目录,自动添加封面信息、页码信息、加工系列信息和焊接要求等数据,以实现零件的自动编码。整个过程无需人为操作,可实现图纸的标准化输出。很多信息其实也可以在DXF处理时添加,但是鉴于船舶设计的复杂性和不确定性,为了保证之前的输出能够最大化地被后续利用,本文在此将这些信息放在此处处理。在模型不变的情况下,如果加工系列规则和焊接要求发生变化,仅需重新抽取数据和基础文件,直接处理之前的PDF就可实现数据的快速调整。在模型变化的情况下,仅需处理变化的零件,就可实现数据的快速修改。

整个二次出图模块与公司图文档管理系统已实现对接。该模块可自动从图文档管理系统实时获取模块所需的图纸归档状态和通知单信息。

2.3 按需打印

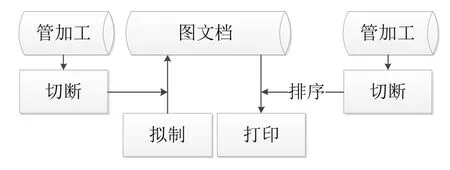

该模块主要解决了管加工综合管理系统与图文档管理系统的对接和图纸按特定规则打印的问题。考虑到主要是打印的问题,因此采用对图文档管理系统二次开发的方法。原打印流程仅为简单的申请打印单拟制和打印。按需打印流程图如图5所示,可分为拟制和打印2个过程。图中的切断是指已经套料准备加工的管子数据。切断数据与图文档发生联系的主要数据为图号、页码、管子规格和加工系列数据。

图5 按需打印流程图

2.3.1 拟制过程

读取管加工综合管理系统数据库的切断数据中的图号和页码,根据该数据自动生成打印申请单。

2.3.2 打印过程

读取管加工综合管理系统数据库的切断数据中的图号和页码、管子规格和加工系列数据,根据该数据的自动排序,实现打印输出。图纸排序的规则为管子规格从小到大和加工系列分组。这样一来,当车间工作人员拿到图纸时,可以对图纸进行快速分类,以便检查和分配。

3 结束语

本文通过二次开发,实现了SPD模型数据与管加工综合管理系统的对接。管子流水线项目就是设计数据深化应用的典型案例,设计数据如何与其他系统进行对接,在企业信息化建设过程中是非常重要的。管子流水线项目的顺利实施将公司的信息化应用理念和水平提升至新的高度,用信息化的手段去优化流程、提升管理,可有效提高企业的综合竞争力。