基于CFD的某商用车HVAC除雾性能分析及优化

2019-06-30莫荣博

莫荣博

【摘 要】为了解决客户提出改善某重型商用车驾驶室前挡风玻璃除雾性能的问题,基于流体力学、传热学理论建立驾驶室机舱模型,通过CFD数值模拟分析方法,研究并分析室内流场环境,获得空调系统(HVAC)除霜除雾的主要影响因子。提出散点分布速度测试方案,结合风速仪器探究室内流场真实环境,论证空调系统的除霜除雾能力,验证建模与仿真分析的有效性和准确性,结果表明仿真分析与试验结果基本吻合,最后通过优化出风口提升除雾性能,为汽车风窗除雾提供了有效的试验方法与设计依据。

【关键词】数值仿真;流场;CFD;除雾性能;除雾试验

【中图分类号】U463.851 【文献标识码】A 【文章编号】1674-0688(2019)05-0056-03

汽车作为人们出行的重要交通工具之一,其安全性至关重要,而车辆前窗结霜或结雾将直接影响汽车的正常实用和行驶安全性。因此,各國都将除霜作为汽车性能的一项重要指标,并出台相应的法规、标准。我国国家标准《汽车风窗玻璃除霜和除雾系统的性能和试验方法》(GB 11555—2009)也要求在规定的时间内除掉一定范围内的积霜积雾[1]。目前,对于车辆除雾性能的研究主要集中在小轿车和轻型客车方面。随着物流业的高速发展,市场对重型卡车的需求日益增大,对于重型卡车除雾性能的研究和应用也逐步得到重视[2]。而前挡风玻璃除霜除雾效果与HVAC的设计和性能息息相关,传统商用车前挡风玻璃的除雾风道设计主要参考国外同类产品,同时结合自身经验进行设计,再通过试验完成验证。该方法无法了解风道内部空气流动及出风在风窗玻璃近壁面速度分布情况,而且设计周期长、试验费用高[3]。

随着计算机辅助设计应用的成熟和推广,数值模拟分析手段逐步应用于HVAC空调系统设计,并在其早期开发和优化与改进中得到应用[4]。然而,重型商用车驾驶室流场环境目前并无明确的测试方法,主要参照《汽车风窗玻璃除霜和除雾系统的性能和试验方法》,通过环模试验进行对汽车空调除霜除雾性能试验,依据相关结论来简单评估室内流场环境,但该标准适用范围仅局限于M1类车型,对N类载货汽车没有相应标准[5],仅依靠该标准进行评估,难以满足重型商用车除霜除雾性能测试,而且在设计开发之初无法获取室内环境参数,后期改动则耗费大量成本与增加开发周期[6]。

本文结合客户提出问题,基于湍流动能耗散、液-汽相变等相关理论基础,通过三维软件建立驾驶室模型,采用CFD软件对驾驶室风窗进行除雾仿真分析,快速、准确、直观地观察风窗的除雾情况,捕捉流场流动细节,同时探究重型商用车驾驶室室内流场环境实验新方法,提出散点分布速度测试法,对仿真结果进行实测验证,最后对出风口进行优化,大大提高了空调系统的除霜除雾效果。

1 理论基础

重型商用车因前挡玻璃面积区域相对较大,即便除霜除雾风口与前挡夹角角度较小,要除尽汽车前挡风玻璃顶部也有一定困难。而且,商用车右下角为视野盲区,右上方存在下视镜,所以对于副驾驶员座位前端玻璃A'区内的除霜除雾要求与驾驶员前端玻璃A区是一致的,区域划分根据《汽车驾驶员前方视野要求及测量方法》(GB 11562—2014)确定[7]。

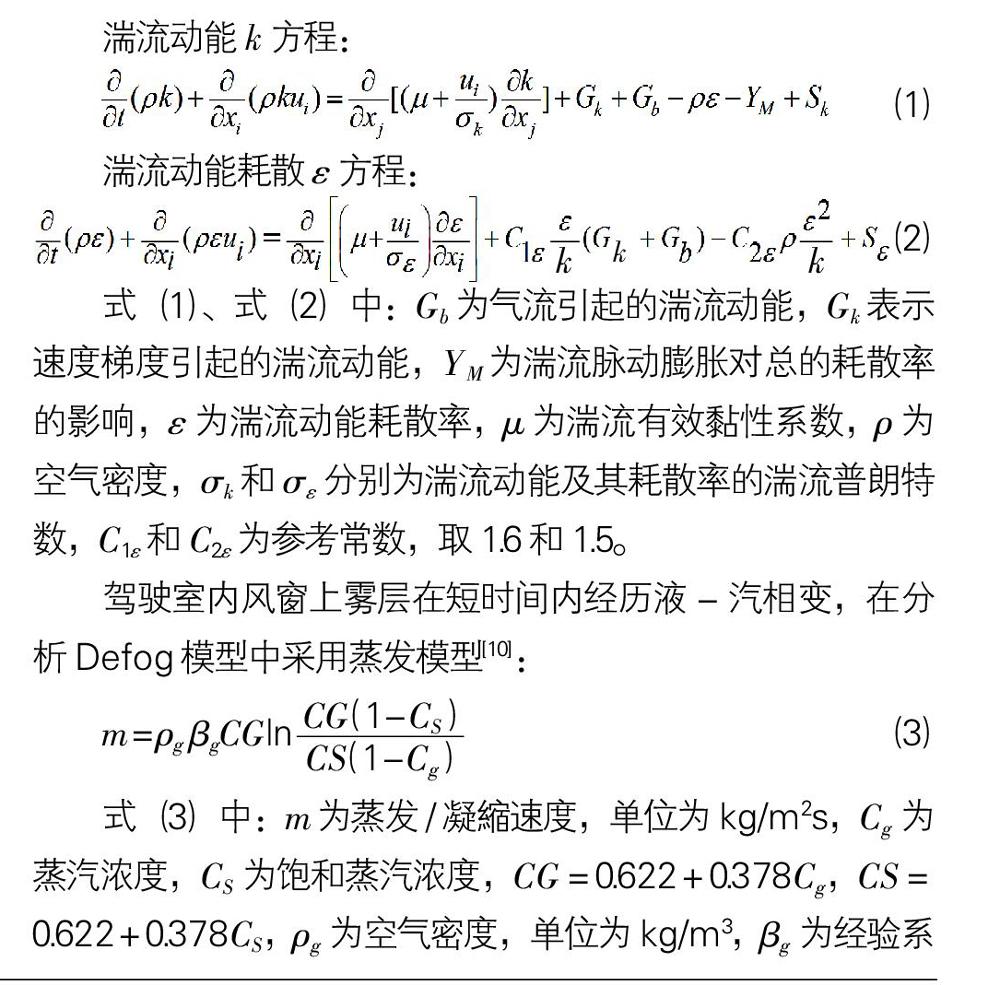

汽车驾驶室内气体流动可视为气体的湍流流动,它是一种无规律的流体流动状态,具有很高的复杂性。目前,只能采用数值模拟方式模拟一些形态简单的湍流现象。考虑精确性和计算效率,用得最多的就是k-ε模型,该模型引入了关于湍流动能k和湍流动能耗散ε的方程[8]。

2 模型建立与仿真分析

2.1 模型建立及边界条件设定

根据售后收集客户建议,提出研究东风柳州汽车有限公司改善某重型商用车驾驶室前挡风玻璃除霜除雾性能、提升夏天驾乘人员热舒适性的问题。本文通过建模仿真和试验验证,找出问题原因,并进行优化改进。首先,采用三维建模软件CATIA建立同一车型包含驾驶室内饰、钣金、仪表总成、HVAC空调系统及假人数模的汽车驾驶室简化模型,保持零部件的表面特征。将数模导入CFD软件,采用多面体网格对数模进行划分,在出气格栅、玻璃面区域进行局部加密,以提高收敛性和计算精度,总网格数量约1 691万。

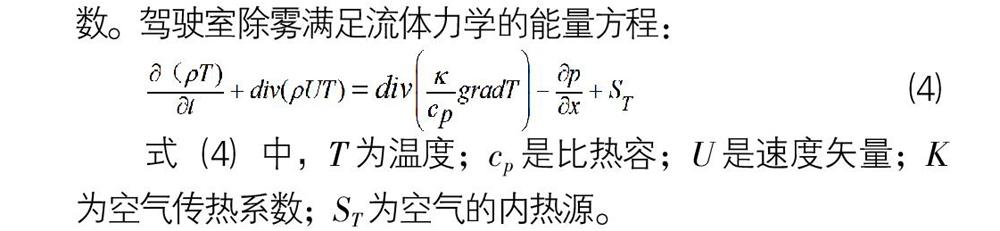

计算采用速度入口、压力出口和壁面3种流动边界条件,并按表1设置计算边界初始条件参数。

2.2 稳态仿真分析结果

在非稳态分析前,要对驾驶室室内流场环境进行分析,以了解室内流场矢量分布情况。分析时选择吹面吹风模式,同时封闭除吹面出风口外的所有出口,采用模型及稳态算法,进风量为风机调至最大挡时的风量。进行室内稳态流场分析,得到驾驶室室内流场流线及速度矢量图(如图1所示)。

从图1中室内流场分析,可直观地看出吹面模式下驾驶室室内吹面流场分布,发现风道及导流板结构的不合理造成各出风口分风比不均匀,空气从HVAC总成到出风口的过程中形成多处涡流,引发涡流损耗,尤其在中间两个出风口入口处更为明显。驾驶员左侧风速较大,风量分配不均匀,对驾乘人员热舒适性造成一定影响,卧铺区域的风量较小,容易造成过热,进一步验证了售后反映问题。因此,需对风道进行优化改善。

将分析模式更换为非稳态除雾模式,加入了时间步长对室内除雾性能进行非稳态分析,得到某时刻的驾驶室内风窗除雾瞬态效果图(如图2所示)。

图2为10 s、120 s、300 s和626 s时的除雾效果,其中深蓝色区域为雾层厚度为0的区域,表明该处已完成除霜。从图2中可以看出,在10 s时,吹向玻璃表面的暖风开始发挥除雾特性,即将出现深蓝色区域;在120 s时,A区、B区和A'区差不多除去1/3;在300 s时大部分区域将雾层除尽,但区侧明显还有一条痕迹,影响驾驶员的视线;第626 s时,雾层除尽,除雾时间满足国家强制标准,但驾乘人员的体验效果仍有改进空间。

提取前挡风玻璃弧面附近的速度流线分布图(速度≥1 m/s)和温度云图,如图3(a)和图3(b)所示,对照图2可以看出,在A'区除雾效果明显较差,其原因是空调系统除霜除雾能力效率与速度大小分布呈正相关,低风速区域的除霜除雾效果较差,出风温度高的底部除雾速率更快。A'区位置因设计仪表台时未充分考虑室内流场状况,接合处无出风口而导致除雾效果不佳。因此,需要优化出风口,提高A'区的除雾能力。

3 驾驶室流场环境测试

3.1 测试方案

为快速验证上述仿真分析结果的准确性,本文选择一台功能齐全、正常工作的样车进行散点分布速度测试试验。在驾驶室室内前挡风玻璃及侧窗玻璃表面进行测试区域划分与测点布置,做出一个矩形区域,测试如图4所示;车辆为定置状态,空调挡位依次从1挡调至4挡,探测器垂直于风窗测点,旋转,寻找到风速最大的角度后测试每个挡位下测点的最大速度,并进行记录。

3.2 测试结果分析

筛选最大空调挡位4挡时的测点风速实验数据,按测点区域整理成风速分布表,并根据风速大小标记相应的颜色,对比仿真分析速度分布云图(如图5所示)。

从图5可以看出,仿真分析结果的速度分布与实测的基本一致,误差在10%以内,进一步验证了仿真结果的有效性。

通过模拟分析该重型商用车内部流场环境,结果表明仪表台上出风口设计不合理导致出风流线分布不均,除霜除雾性能不佳,对试验样车的实测数据与云图对比,该处的风速远小于需求风速,可快速准确得出室内流场环境参数,以评估空调系统的相关性能,规避产品缺陷。

4 措施整改验证

基于上述仿真和试验对标分析,在风道设计过程中充分考虑如何提高出气口出风速度、合理分配风量、减少流动死区盲区及提高出风温度以提升除霜除雾速率与效果。本文基于流体力学等相关理论基础对除霜除雾出风口进行优化,得到连续型一体式格栅出风口,该出口接合处不再有遮挡。同时优化了出风角度,减少了管道涡流损耗,使各出风口的出风量变得均匀,优化后出风角度与前挡玻璃达到了30°。冲击点位置刚好落在与仪表台平面平齐位置,增强了空气与玻璃的传热效率,达到最优的除霜除雾视觉效果。

在尽量进行最小设计变更之后,实行实车安装,并对优化后的重型商用车驾驶室进行环模试验测试,结果表明,除雾线迹在第4分钟左右,A区和A'区除雾面积超过90%,各出风口出风均匀,不存在低效区,第5分40秒,前挡雾层除尽,前挡玻璃各区域基本都达到要求,整个效率比之前提高了将近1倍。

5 结论

(1)通过运用CFD分析软件对驾驶室内流场环境进行模拟仿真,可以直观了解汽车室内流场环境及除霜除雾相变过程,找出设计缺陷,最大限度地规避风险,有益于在产品开发之初了解其特性,缩短开发周期,提高汽车产品设计成功率。

(2)通过实车散点分布速度测试试验,获取了前挡玻璃表面风速分布,对比仿真分析结果,两者基本吻合,说明了重型商用车驾驶室模型的准确性和CFD数值模拟分析方法的有效性。应用该简易测试方法,获取相应关键参数,大幅提高了试验效率,节约了试验资源,为新车型空调除霜系统设计或量产车型空调除雾系统的改进提供理论依据,具有较高的工程应用价值。

参 考 文 献

[1]仇虎山,张克鹏,赵玉军.基于STAR-CCM+的某重型车前挡风玻璃除霜分析及优化[J].专用汽车,2014(9):98-102.

[2]张克鹏,运伟国.某重型车前挡风玻璃除霜分析及结构优化[J].CAD/CAM与制造业信息化,2014(10):50-54.

[3]邓峰,谷正气,杨易,等.汽车前风窗玻璃除霜除雾数值模拟分析和研究[J].汽车工程,2009,31(2):175-179,188.

[4]姚帅,胡明贵.空气質量管理系统在汽车上的应用研究[J].企业科技与发展,2017(11):61-63.

[5]唐克兵,刘道勇,赵禧元,等.商用车前风窗和侧窗除霜CFD仿真分析[J].汽车科技,2013(1):14-18.

[6]刘畅,沈磊.汽车空调除霜风道分析及结构优化[J].轻型汽车技术,2015(3):3-5,33.

[7]邹钺,屈映宇,刘赟.卡车驾驶室内热舒适性的试验研究[J].制冷与空调,2011,11(4):56-59.

[8]王福军.计算流体动力学分析[M].北京:清华大学出版社,2004.

[9]曹杰汛.驻车通风温湿度控制的驾驶室内流场特性研究[D].长春:吉林大学,2017.

[10]潘丽杰,武鑫,田佳平.基于CFD分析前屏幕除霜檐口优化设计[J].机械研究与应用,2015,28(1):81-84.[责任编辑:钟声贤]