东怀煤矿综采工作面自动化技术改造可行性及意义

2019-06-30梁江颜国勇

梁江 颜国勇

【摘 要】煤炭工业健康可持续发展和煤矿的安全生产的根本出路在于发展机械化自动化、信息化、智能化(简称“四化”)。当前,新一轮科技革命和产业变革正孕育兴起,智能型技术替代劳动密集型技术趋势日益明显。而且,“四化”建设是煤矿企业增强竞争力、摆脱困境的关键秘诀。文章叙述综采自动化采煤技术改造在东怀煤矿使用的可行性及取得的成果、意义,为中小型煤矿推广使用自动化设备提供参考。

【关键词】软岩地质煤矿;综采技术改造;可行性及意义

【中图分类号】TD823 【文献标识码】A 【文章编号】1674-0688(2019)09-0132-05

煤炭工业健康可持续发展和煤矿的安全生产的根本出路,在于发展机械化、自动化、信息化、智能化(简称“四化”)。当前,新一轮科技革命和产业变革正孕育兴起,智能型技术替代劳动密集型技术趋势日益明显。而且,“四化”建设是煤矿企业增强竞争力、摆脱困境的关键秘诀。综采自动化采煤技术可使企业取得安全可靠性高、工程质量高、效益高、资源利用率高、队伍素质高等成效,将会大大改善工人工作环境,使企业竞争力显著增强。

根据《国家安全监管总局办公厅关于开展“机械化换人、机器人作业、自动化减人”示范企业试点工作的通知》,东怀煤矿列为“小煤矿机械化改造试点示范企业”,为进一步提高东怀煤矿的机械化、自动化水平,提高示范效果,实现复杂条件下的少人、自动化采煤,将东怀煤矿D煤工作面为试点,打造西南地区的首个无人自动化综采工作面。

1 东怀煤矿生产现状

矿井主要可采煤层自下而上为A、C、D、I煤层。

A煤层:可采厚0.80~2.47 m,平均厚度为1.71 m,直接顶、底板为泥岩、砂质泥岩,局部有0.20 m左右的炭质泥岩伪顶或伪底,巷道见煤点煤层倾角为13°。从西至东,煤层变稳定,结构变简单,煤质变好。

C煤层:距离A煤层顶界面6.52~21.07 m,平均为12.93 m,煤层可采厚度为0.80~2.36 m,平均为1.48 m,煤层厚度有一定的变化,越往东部(深部)煤层厚度越稳定,结构越简单,煤质越好。

D煤层:距C煤层顶界2.79~25.78 m,平均为11.70 m,可采区可采厚度为0.79~2.15 m,平均为1.53 m,可采厚度在平面上变化显著。由东(深部)向西(露头)变差。

I煤层:位于下百岗段顶界,煤层顶板为上下百岗段分界线,煤层结构复杂,夹矸多,中、上部有泥岩夹矸,夹矸厚度为0~2.7 m,平均为0.7 m。I上分层于井田西北部可采,煤层厚度为 0.8~1.0 m,平均为0.86 m,I下分层煤厚为0.83~2.53 m,平均为1.74 m。上、下分层煤层合并处煤厚为0.80~2.96 m,平均为1.66 m(实际揭露的煤层含夹矸3.0~3.5 m)。煤层顶板为泥岩或炭质泥岩,直接底板大多为泥岩或砂质泥岩,间接底板为厚层状粉砂岩,细砂岩。煤層倾角为10°~16°。

2 自动化改造、升级方案

东怀煤矿综采工作面自动化技术改造是在现有生产系统上对采煤工作面设备进行改造、升级,因此只对需要改造、升级的设备进行设计选型,其他配套系统只进行配套性验算,对不能适应的系统再进行改造设计。

东怀煤矿综采工作面自动化技术改造的技术思路如下:通过研究、完善并改进综采工作面生产工艺,提高设备配套水平,提升单机设备自动化性能,实现综采成套设备稳定、可靠运行。同时,通过综采工作面自动化开采技术应用,实现设备自动化运行,协调控制,减少人为主观操作,确保工作面连续推进,进而实现综采自动化项目安全、高效开采。

2.1 自动化控制总体方案

2.1.1 东怀矿采煤工作面设备情况

(1)液压支架采用手动操作,不能实现邻架操作、自动跟机操作及远程操作。

(2)采煤机采用就地操作,且无采煤机位置、采煤机速度、摇臂高度及内部相关的保护传感器,不能实现采煤机数据监测、远程控制及记忆割煤功能。

(3)刮板运输机为高低速切换控制,刮板运输机系统未安装监测装置,不能实现对刮板机的在线监测。

(4)工作面未安装语音通话系统,工作面不能及时通话且不能实现三机的集中控制。

(5)工作面照明煤采用13 W防爆灯,每8台支架安装一台,照明效果不好,如安装视频,视频效果不好,需改造。

2.1.2 改造实现的总体功能

(1)具有在地面调度中心对井下设备(采煤机、液压支架、泵站控制、运输机、转载机、破碎机、皮带机系统)的“一键”启停控制和远程监控功能。

(2)具有在顺槽监控中心对工作面设备的集中监控功能。

(3)具有自动化系统故障自诊断功能(包括对采煤机、液压支架、三机、泵站、胶带机控制的故障诊断)、故障类型显示及管理等功能。

(4)具有工作面工业以太网,可在工作面实现数据的高速传输。

(5)具有工作面视频系统,可实现对主要综采设备进行实时监控。

(6)具有井上下数据传输功能接口。

(7)对现有照明进行改造,提高工作面照明效果。

(8)增加工作面语音通讯控制系统,并向综采自动化控制系统开放控制接口,实现对三机的集中控制功能。

(9)当综采工作面自动化控制系统出现故障时,各子系统不受综采自动化系统控制,以保证在检修和自动化控制系统出现故障时,各子系统能单独开车,确保生产不受影响。

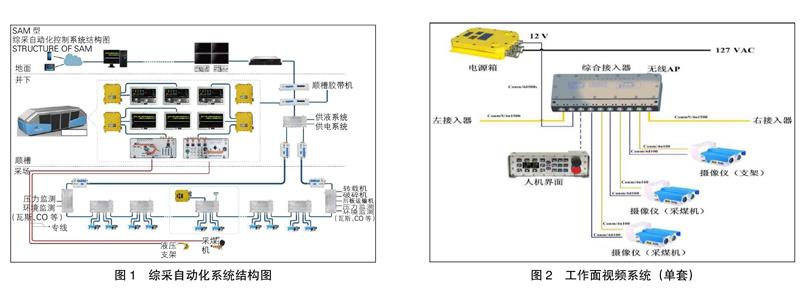

2.1.3 自动化系统组成

综采自动化控制系统由监控中心部分、采煤机控制子系统、液压支架控制子系统、语音通讯控制子系统、工作面供液子系统、皮带机保护子系统、三机数据监测系统、工作面以太网子系统、工作面视频子系统、地面监控子系统等部分组成,系统组成如图1所示。

系统主要由3个部分组成,包括工作面部分、顺槽监控中心、地面部分。

2.2 各系统部分概述及功能

2.2.1 顺槽监控中心

工作面顺槽监控中心是整个工作面协调机制的大脑,主要由矿用隔爆兼本质安全型监控主机3台、矿用本安型显示器6台(其中SAC型电液控制系统已提供矿用隔爆兼本质安全型监控主机1台、矿用本安型显示器1台)、操作台矿用本安型操作台2台(液压支架远程操作台1台、采煤机/三机操作台1台)、交换机等设备组成。

2.2.2 监测功能

(1)采煤机工况显示,主要包括采煤机的位置、速度、左右滚筒高度、机身仰俯角度、牵引方向、各电机工作电流等。

(2)运输机的工况显示,主要包括运输机的启停状态、工作电流、工作电压、电机工作电流保护等。

(3)液壓支架工况显示,主要包括各支架压力值、各支架推移行程、各电磁阀动作状态、主机与工作面控制系统通信状态。

(4)泵站系统工况显示,包括泵站润滑油油温、油位、出口压力、液箱液位、乳化油油箱油位、乳化液浓度等。

2.2.3 工作面工业以太网

工作面工业以太网主要由本质安全型综采综合接入器、本质安全型光电转换器、本安型交换机、矿用隔爆兼本质安全型稳压电源、4芯铠装连接器、矿用光缆等组成。

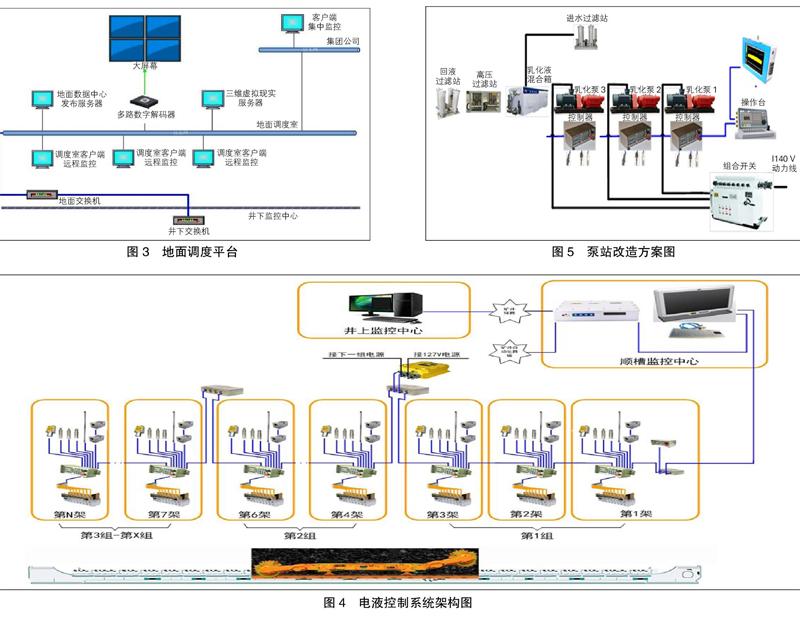

2.2.4 工作面视频系统

工作面视频系统包括矿用本安型云台摄像仪、矿用本质安全型显示器和矿用本质安全型操作台、安装电缆及附件等组成(如图2所示)。

2.2.5 工作面三机及胶带输送机的集中控制

工作面语音通信系统和顺槽皮带系统具备数据传输功能,综采自动化与此两套系统进行通讯,通讯协议为MODBUS RTU,接口为RS485,实现对工作面三机、顺槽胶带机的状态监测及集中控制功能。

2.2.6 地面调度中心

在地面调度指挥中心设立液压支架远程操作台与采煤机远程操作台,可实现在地面对设备实现一键“启停”操作,并能实现对工作面设备的远程干预操作。采用以太网实现综采设备数据上传,通过矿井自动化网络,将综采设备的数据传到井上,实现地面调度指挥中心对综采设备的监测、显示(如图3所示)。

2.3 工作面电液控制系统技术方案

2.3.1 电液控制系统功能

系统具有邻架单动作控制功能,可以通过左右邻架对支架进行动作的单独控制,可以实现动作组合的单键控制。系统具有隔架控制功能,最多可以控制相隔5架的支架动作等基本功能。同时具备自动跟机控制、支架远程控制、液压支架姿态控制、初撑力自动补偿等高级功能。

2.3.2 电液控制系统组成

液压支架电液控制系统由以下几个子系统组成:工作面电控系统、顺槽监控系统、地面监控系统、顺槽过滤系统。电液控制系统整体架构图如图4所示。

2.4 液压系统的改造

2.4.1 系统介绍

采用SAP型集成供液系统,SAP型智能集成供液系统不仅具备自动补液、乳化液自动配比、乳化液浓度在线检测、系统运行信息检测与上传等功能集成于一体,采用本质安全型泵站控制器、传感器等产品,实现多泵站单控、集控和智能联动控制,实现集中分布式控制,既可以远程启停泵站,又可以就地控制泵站,实现泵站的空载启停控制和恒压供液控制。

2.4.2 智能集成供液系统改造

考虑未来工作面未来电液控自动化控制使用,目前两台乳化液泵不能满足工作面用液需求,应将工作面泵站数量增加到3台,且对泵站进行改造,安装泵站润滑油油温、油位、泵站出口压力等传感器,用于采集润滑油温度、液位、水位等传感器数据。实现主要设备的状态检测、预警与保护功能(如图5所示)。

3 配套系统的验证

3.1 供电系统的验证

3.1.1 变压器的选型

目前整个矿总负荷为7 600 kW,技术改造后负荷增加200 kW,总负荷为7 800 kW,经计算S=0.75×P/0.93,S=6 290 kVA,正常生产时变压器的容量要在6 290 kVA以上。而东怀煤矿现在使用的两台主变压器,一台为8 000 kVA,另一台为6 300 kVA,按照一台在用,另一台备用的原则,主变压器均满足矿井正常生产需求。

3.1.2 电缆的选型

二水平供电线路:地面变电所—二水平中央变电所—25D02、25D05配电点。

电缆的大小:两趟地面到二水平的电缆为120 mm2,两趟二水平变电所到25D02、25D05配电点的电缆为70 mm2。综采工作面技术改造后,电源直接从二水平变电所供给。经计算,地面变电所到二水平变电所120 mm2电缆满足二水平增量要求。

3.1.3 按长时负荷电流选择电缆截面

增加工作面后,二水平总额定负荷为2 400 kW。

长时负荷电流计算方法如下:

Ie=■=■=330 A(1)

公式(1)中,∑Px为供电线路上所有设备的额定功率之和(kW);Ue为额定电压,取6 000 V;cosφ为平均功率因数,取0.7。

根据计算得电缆的长时负荷(按满负荷计算)工作电流为Ie=330 A,查电缆截面载流量对照表,二水平电源电缆铜芯MYJV22-3×120在30 ℃环境下载流量达到357 A,因此单趟电源满足二水平增量后的生产需求,二水平变电所两趟电源分列运行可满足整个二水平技改后的生产需求。

3.2 运输系统的验证

主要验证二水平进行技术改造后产量增加到90万t,经验算(略),二水平的2、3、4、6、7号皮带机的长度都比5号皮带机短且皮带机的速度、输送量、带宽与5号皮带机一样,巷道的坡度都差不多,所有二水平皮带系统能满足二水平90万t生产提升运力要求。

4 技术改造取得的成果

4.1 改造后人员及产量情况

通过改造升级后,综采二中队可从目前的80人减少到50人,减少30人。可减少的工种分别有移架工、皮带机司机、液压泵站司机、转载机司机等,人员减少详细情况如下表。二水平皮带中队可从目前20人,减少到10人。整个二水平作业人员共计可减少40人。综采自动化实施前后人员使用情况对比见表1。

经过改造升级,并优化采煤工艺,5D03工作面产量预计可从60萬t/年,提高到80万t/年。

4.2 投入产出经济效益分析

4.2.1 自动化改造预期效果

通过综采工作面自动化系统应用,使各设备打破以往单机作业模式,实现整个工作面协调运行,形成一个完整的出煤系统。设备间的协调控制功能将有效地提升工作面煤机装备运行效率,实现工作面快速、高效推进,从而能提升工作面生产效率。提高成套装备配套水平后,预计可提高工作面生产效率10%~30%,产量预计可达80万t/年。

4.2.2 安全和社会效益分析

工作面实现自动化后通过自动化开采技术应用,实现工作面设备自动化运行,从而使劳动人员从复杂、危险的工作面采场解放出来,实现人员安全保障;同时,综采自动化系统各设备之间协调运行,实现设备安全可靠运行。主要的安全、经济效益有以下几点:①安全可靠性提高。大幅度降低工作面工人劳动强度,采煤工作面生产时,采煤司机通过地面或顺槽远程控制,工作面只有1~2人进行巡检,实现少人作业。②综采自动化系统内各设备按编制好的程序、步骤自动控制、协调操作,大大减少各工种人员自身的不安全行为导致的安全问题。③液压系统具备性能可靠的保护系统,在液压管爆裂等危险情况下,能够迅速自动停泵,确保井下设备和操作人员安全。④将原来工作面纯手动操作的生产方式转变成自动、集中、远程的控制模式,提升装备整体智能化水平,顺应煤矿开采的发展趋势,在集团乃至广西区内具有示范作用。

5 结论及意义

在上级有关部门的大力支持及指导下,东怀煤矿各项自动化改造工作按照计划、方案有条不紊地开展,将综采工作面的采煤机、液压支架、液压泵站等系统、设备进行技术引进、改造,最后实现采煤工作面自动化的目标。至2017年5月,东怀煤矿完成矿井首个自动化采煤工作面的安装,并进行试运转,工作面实现自动化推采。2017年7月,25D03自动化综采工作面通过煤业验收,2017年8月24日通过集团公司验收小组验收。

自动化采面验收的通过,预示着东怀煤矿综采工作面自动化改造取得成功,不仅开创集团公司自动化采煤技术的先河,也为集团公司下属各矿推广使用先进技术、设备奠定基础,对集团公司的发展起到推动作用。同时,也为西南片区中小型煤矿的高效、安全生产提供参考及借鉴,是一次对中小型煤矿开采的伟大变革。

参 考 文 献

[1]安天柱,孟二存.四台煤矿薄煤层自动化工作面设备配套技术研究[J].煤矿开采,2012(6):43-45.

[2]徐建军.薄—中厚煤层综采面自动化开采技术研究与实践[J].煤炭科学技术,2014(9):35-39.

[3]黄曾华.综采工作面自动化控制系统在王坡煤矿的应用[J].煤矿开采,2013(4):52-54.

[4]王晓天.综合控制系统实现无人综放工作面自动控制的应用与研究[J].机械工程师,2015(3):80-82.

[5]符大利,袁建平.国产综采装备无人化开采技术在黄陵矿业的创新应用[J].河南科技,2014(18):19-20.