离子渗氮工艺提高40Cr机床齿轮耐磨性的研究

2019-06-28卞豪亮宋劲松苏浩男

卞豪亮 宋劲松 苏浩男

摘 要:为了提高40Cr机床齿轮的耐磨性,研究了离子渗氮工艺对其性能的影响,确定了离子渗氮工艺可以极大地提高40Cr钢机床齿轮的表面硬度和耐磨性。通过对不同渗氮时间下40Cr试样的金相观察对比,显微硬度分析和摩擦磨损性能分析,确定了40Cr钢获得最佳耐磨性能的渗氮时间。

关键词:40Cr;离子渗氮;耐磨性

中图分类号:TG61 文献标志码:A 文章编号:2095-2945(2019)15-0108-02

Abstract: In order to improve the wear resistance of 40Cr machine tool gears, the effect of ion nitriding process on its properties was studied. It was determined that the surface hardness and wear resistance of 40Cr steel machine tool gears could be greatly improved by ion nitriding process. Through the metallographic observation and comparison, microhardness analysis and friction and wear performance analysis of 40Cr samples under different nitriding time, the nitriding time for 40Cr steel to obtain the best wear resistance was determined.

Keywords: 40Cr; ion nitriding; wear resistance

机床在工作过程中,主要通过齿轮传动传递动力,引导刀具进行加工。由于机床齿轮在工作过程中会承受各种不同速度,不同大小的载荷,齿轮之间会不断产生相互磨损作用。一旦磨损过大,齿轮啮合有误差,就会导致机床加工精度的下降。因此,提高机床齿轮的耐磨性可以极大的提高齿轮的服役寿命。机床齿轮在承受中高速载荷的情况下,常选用40Cr钢,一般都是经调质热处理后加工得到。调质处理后的齿轮韧性很好,但是表面硬度较低,耐磨性较差[1,2]。近年来,各种表面工程技术不断发展,其中离子渗氮技术可以有效地提高材料的耐磨性能,已经应用于较多的零件的生产工艺中[3,4]。因此,对40Cr机床齿轮采用离子渗氮工艺可以极大提高齿轮的耐磨性,增加机床的服役寿命。

1 试验内容与方法

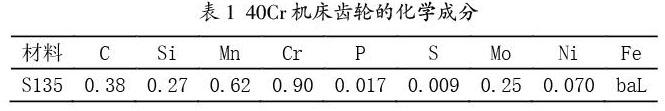

本试验选用40Cr型号的机床齿轮用钢,经测定其材料成分如表1所示。将调质处理后的40Cr钢用线切割方法加工出30mm×10mm试样。本试验采用LDMC-5型真空离子渗氮炉,渗氮气体为氢气和氮气,并且H2与N2体积比为3:1,渗氮温度为540℃,渗氮时压强为150Pa,分别进行4h、6h、8h、10h的离子渗氮试验。将试样悬挂于渗氮炉中,进行离子渗氮,对于渗氮后的试样进行金相观察,显微硬度测定以及摩擦磨损试验分析,确定试样获得最佳性能的离子渗氮时间。本试验采用MH-3型显微硬度计和M-2000型摩擦磨损实验机。

2 试验结果与分析

2.1 金相观察分析

对试验后的试样进行显微金相观察,如图1所示。40Cr钢经离子渗氮后,工件表面会形成致密的渗氮层。图1中试样边缘白亮的一层为白亮层,靠近白亮层的黑色部分为扩散层,白亮层和扩散层组成了渗氮层,靠近扩散层的心部组织为试样的基体。从图1中可以看出由(a)到(d)随着40Cr钢试样的离子渗氮时间的增加,渗氮层中白亮层的厚度也明显在增加,而且渗氮时间越长,白亮层分布得越均匀。

2.2 显微硬度测定

对渗氮后的40Cr钢试样进行表面显微硬度测定,并与未渗氮处理的试样进行对比,如图2。从图2中可以看到离子渗氮可以极大地提高40Cr钢表面的硬度。在渗氮时间在8h时,试样表面获得了最高的显微硬度,试样表面的显微硬度是未渗氮试样的2.58倍。

从试样表面向心部依次测定显微硬度,并依据GB/T11354-2005标准,通过测得的显微硬度计算出不同渗氮时间下渗氮层的厚度,如图3所示。从图3中可以看出,渗氮时间从4h增加到8h时,40Cr钢试样的渗氮层厚度增长速度较快,渗氮时间从8h增加到10h时,40Cr钢试样的渗氮层厚度增长速度较为缓慢。由于N原子向试样扩散的过程中不断与Fe原子结合形成渗氮层,随着N原子的不断扩散,试样表面的铁氮化合物的浓度不断增加,根据扩散定律,N原子的扩散速度是逐渐降低的,因此在渗氮时间为10h时,试样的渗氮层厚度并没有增加很多。因为表面形成氮化物后,氮化物需要向内部行进并输送氮原子,随着扩散的动力越来越小,其输送N原子的速度也越来越慢,渗层厚度增加的趋势也越平缓[5]。

2.3 摩擦磨损试验分析

从图4中可以看出离子渗氮后的试样要比未渗氮的试样磨损失重小很多,而且随着渗氮时间的延长,试样的磨损失重逐渐减少。在渗氮时间为8h时,试样的磨损失重最小,与未渗氮试样相比,磨损失重降低了70%。在渗氮时间为10h时,试样的磨损质量反而增大一些。由于离子渗氮过程中,在试样表面形成了高硬度的致密组织,这对提高渗氮试样的耐磨性起到了极大的作用,并且在渗氮层中的ε,γ′相以及含氮固溶体,具有非金属特性,可以减少与对磨工件的金属咬合力,从而减少了粘着磨损[6],使得离子渗氮试样磨损失重减小很多。在渗氮时间达到10h以上时,由于渗氮保温时间过长,试样表面形成的渗氮层会发生部分分解,因而表面硬度降低,磨损失重增加了。

3 结论

(1)离子渗氮后的40Cr试样的显微硬度相比于未渗氮的试样提高了2.58倍多的显微硬度,并且磨损失重最多降低了70%,可以大大地提高40Cr机床齿轮的耐磨性能。

(2)40Cr机床齿轮在离子渗氮温度为540℃,渗氮气压为150Pa下进行离子渗氮处理,在渗氮时间为8h时可以获得最佳的性能。

参考文献:

[1]陈希原.40Cr钢齿轮低真空变压氮碳共渗[J].金属热处理,2008(08):142-145.

[2]李成美,项东,刘科高,等.40Cr齿轮失效分析[J].热加工工艺,2007(04):79+83.

[3]杜树芳.离子渗氮技术的发展[J].热处理,2018,33(04):55-59.

[4]李肖霞.离子渗氮技术在汽轮机组阀杆类零件中的应用[J].机械工程师,2017(04):120-121

[5]鐘厉,马晨阳,韩西,等.40Cr钢循环离子渗氮工艺及渗层硬度研究[J].表面技术,2017,46(02):154-158.

[6]王光宏.高性能渗氮钢的摩擦磨损特性研究[D].华南理工大学,2013.