通用带式输送机在粉料中转站的无尘设计与应用

2019-06-28袁锡康袁东江文根

袁锡康 袁东 江文根

(杭州奥拓机电技术股份有限公司,浙江杭州311107)

近年来,随着散装水泥、预拌混凝土、预拌砂浆和水泥预制构件四位一体科学发展,散装水泥、粉煤灰和矿粉等粉料中转站高质量布点、高质量兴建、高质量技改势在必行。以散装水泥为例,拥有丰富原材料资源的内陆水泥企业通过长途水路运输将优质散装水泥搬运到工程建设量大面广的沿海地区,采用各类卸船机械卸船后经运输机械转运至储仓储存,再配送、分销到预拌混凝土、预拌砂浆和水泥预制构件等各类终端用户使用已成趋势。对于粉料中转企业,节能减排是头等大事,这既是企业经济效益的需要,更是社会效益和环境效益的需要。就企业而言:节约能源、降低能源消耗,中转产生的成本就低,市场竞争能力就强;减少污染物排放,物料损耗率就低,对职工职业健康安全有利。因此,节能减排措施在设计阶段就应予以考虑,主要体现在:卸船机选型、后续输送系统工艺设计与设备选型、电气自动化与智能化控制系统设计等。本文重点阐述后续通用带式输送机工艺设计与设备选型问题。

一、输送方式的选型

随着水泥集中度的逐步提高,粉料中转站规模愈来愈大,同时受码头使用效率的影响,仓储设施离码头的距离愈来愈远。所以后续输送设备的设计选型成为粉料中转站日后经营状况的决定因素之一,也成为粉料中转站日常管理的难点。目前,粉料中转站常用的后续输送方式有斜槽与提升机组合输送方式、通用带式输送机与提升机组合输送方式、斜槽与通用带式输送机及提升机组合输送方式、数台通用带式输送机接力输送方式等,而气力输送方式仅适用于卸船能力小、规模小、输送距离短的粉料中转站。随着码头与仓储设施之间距离的不断加大,通用带式输送机以其能耗低、输送能力大、工艺简单、维护工作量小等优异性能而成为不二选择。

二、通用带式输送机的特点

通用带式输送机是一种以摩擦驱动的连续运输设备,自1868年在英国诞生以来,应用一直非常广泛。它可以将物料在一定的输送线上,从最初的供料点到最终的卸料点间形成一种物料的输送流程,既可以进行碎散物料的输送,也可以进行成件物品的输送。此外,还可以与生产流程中工艺过程的要求相配合,形成有节奏的流水作业运输线,应用于现代化的各种工业企业中。

通用带式输送机具有输送物料种类广泛,输送能力范围宽,输送线路适应性强,输送距离长,装卸料灵活性高,工作可靠,结构简单,维护方便,使用安全,易于实现自动化和集中化控制,运行费用低等一系列显著的特点。

通用带式输送机用于输送碎散物料时,物料的松散密度范围一般为500~2500 kg/m3,涵盖了本文所称的粉料中转站的所有物料。但使用该类输送设备,若设计与使用不当,则普遍存在一个非常突出的问题:粉尘污染。

三、通用带式输送机的无尘设计

为解决以上存在的问题,我们首先需研究粉料中转站所处理物料的特性和输送设备布置特点。

粉料中转站典型的物料为散装水泥、粉煤灰、矿粉等,其共有的特性为:干燥度大,流动性好,堆积角小,易扬尘,吸湿性强,遇潮易粘附等。且大型粉料中转站一般布局在沿海地区港口,物料经多台输送设备接力后入库,其特点为:设备间转运点落差大,转运节点多,输送距离长,常年平均风速大、天气多变。

笔者集数十年的工程经验,提出以下无尘设计解决方案。

1、工艺选型与布置

通用带式输送机的输送能力应与卸船机的卸船能力相匹配,并大于卸船机的卸船能力。富余系数与卸船机类型及是否有稳流设施有关,对于连续式卸船机,建议取1.2的经济型系数。富余系数不足会造成撒料。

布置形式多样化。可以单机,也可多机组合,可布置成水平、倾斜、水平与倾斜的组合,需根据现场情况进行一案一设计,具体涉及卸船机类型和有关参数、码头、水文、栈桥、库位及布置形式、道路设置、地形等多种因素,不再赘述。

2、布置倾角

布置倾角需综合考虑项目的经济性、设备的可靠性、维护的便利性、物料性能(堆积比重、内摩擦角、流动性、细度、含水率等等)、带速等多重因素。譬如布置成全程爬坡,对物料的稳定输送极为有利,但增加了输送廊道的造价,对日后的维护也不利。经验表明,对于散装水泥、粉煤灰、矿粉等物料的输送,向上输送时的布置倾角不宜大于4°,向下输送时的布置倾角不宜大于3°,否则将会撒料外溢。

值得注意的是,受料段必须采用水平布置,并根据带速留足水平段长度,让物料中的气体在进入弧段前能基本逸出,以增加物料的内摩擦角,消除撒料外溢的内在因素。水平段与倾斜段之间宜采用大圆弧段过渡方式,不宜采用小圆弧段加过渡压轮的方式,以避免该处因输送带张紧造成的槽角变小从而引起的物料外溢现象。

3、托辊槽角和导料槽

常规的防撒料方式是设置全程导料槽,但这是一种被动措施,它并不能完全消除撒料现象,反而增加了动力消耗,甚至局部部位如导料槽之间的接头处喷料更为严重。

粉状物料受输送过程中输送带的抖动等影响,其堆积角几乎接近于0°,这也是实际输送能力往往低于理论计算输送能力的原因。因此,笔者建议通过两项措施来预防撒料:一是选取大的托辊槽角,二是仅在受料处和头轮处设置导料槽,以期既达到较大的输送能力,又达到低成本小功耗的效果。即采用小带宽、大槽角、局部设置导料槽的解决方案,工程总成本和运行费用远小于大带宽、小槽角、全程导料槽的方案。同时减少占地面积,便于码头栈桥的布置;增大托辊槽角后,也有利于减少输送带跑偏现象的发生。

4、托辊间距

通用带式输送机托辊间距通常为物料的松散密度≤1600 kg/m3时,承载托辊间距取1.2 m;物料的松散密度>1600 kg/m3时,承载托辊间距取l.0m;钢丝绳芯带式输送机,承载托辊间距取1.5 m:回程平行托辊,间距取3.0 m。

在设计选型时,托辊间距应同时满足两个条件:一是考虑托辊承载能力及使用寿命要求;二是要保证输送带适当的下垂度(一般为1%)。应遵循张力较小的区段采用较小的托辊间距,张力较大的区段采用较大的托辊间距,并综合考虑其他因素,譬如物料性质、输送带宽度、输送机倾角、实际运行情况等的影响;输送机较长时,可分段确定托辊间距,以期达到既节省托辊数量又满足合理张力的需求、减小输送机运行阻力、降低输送带跑偏率、提高运行效率、延长输送带的使用寿命、降低运行成本的效果。

综合以上因素,并总结多项工程经验,建议粉料中转站承载托辊间距取0.8m或0.9 m,输送机较长时,分段确定托辊间距。

5、受料流量

受料处流量应均匀连续,当来料为间歇式时,建议输送机选型时考虑:一是加大输送机规格,二是在收料处增设稳流设备;二者选其一或同时采纳。受料处流量均匀连续,可以减少输送带跑偏的概率,可以减小整个流水线输送设备的规格,可以较少除尘风量,从而降低造价和运行费用。

6、输送带跑偏

输送带跑偏是最常见的故障,是影响输送机使用寿命和产生粉尘污染的重要因素之一,严重的会发生停机事故或导致人员伤亡。工艺设计时受料处位置和形状应合理,如受料处必须对中不能偏载,根据落差、带速、带宽、物料性能设计受料处专用溜子(积料箱式较为理想),以期改变物料的下落方向和位置,使物料顺着输送方向有一定的初速度,且该初速度与带速愈接近愈佳;设置预防输送带跑偏开关,并能自动报警。

7、头部改进

由于输送带在接近头部时从槽型渐变为平行,因此头部撒料是通用带式输送机的通病,为此须增设头部导料装置。头部导料装置的侧板应跟随输送带渐变,密封用胶带需紧贴输送带。

头部的另一个通病是密封性差,输送粉料时扬尘特别严重。因此,须采取头部密封措施,包括头罩、头部漏斗两侧板与滚筒轴之间的间隙,头罩与增加的头部导料槽之间的间隙,头部导料槽迎料端,头部漏斗与回程输送带之间的间隙均需要加强密封。

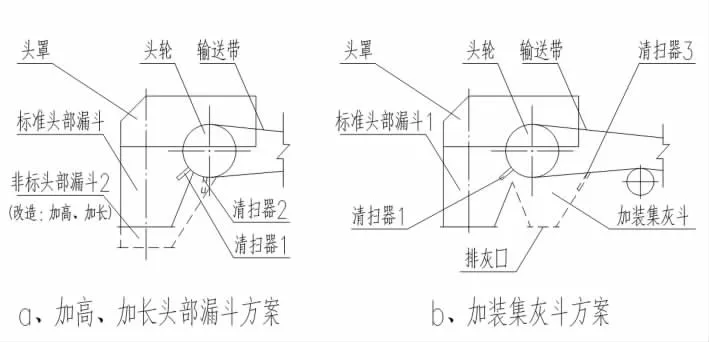

选用可靠的头部清扫装置是预防回程输送带带料污染环境的重要措施。现阶段,清扫装置品种较多,除传统的弹簧式清扫器外,还有重锤式清扫器、合金橡胶清扫器、转刷式清扫器、篦子式刮板清扫器、聚氨酯清扫器、高压喷气式清扫器等。但要彻底解决回程输送带带料问题,建议采用两种清扫器的组合,即采用两道清扫工艺,若安装距离不够,则可采取两种方法:方法a,在标准头部漏斗的基础上作加高、加长改造;方法b,紧贴标准头部漏斗处加装集灰斗。见图1。

图1 头部改进示意图

采用图1中方法a时,增加了设备的净高;采用方法b时,不增加设备的净高,但需增添回灰设备(可采用小型螺旋输送机或斜槽等)。

8、除尘系统配置

在采取以上措施后,仍需合理选配除尘系统。除尘系统的主机一般选用除尘效率高、适应性强的在线单机脉冲式或离线气箱式袋除尘器。吸尘点的选取、处理风量与负压值、风管的布置与管内风速等参数决定了除尘系统的使用效果。

⑴吸尘点的选取:吸尘点应选取易扬尘的部位,如受料处、头部漏斗和头罩处、移动小车上。

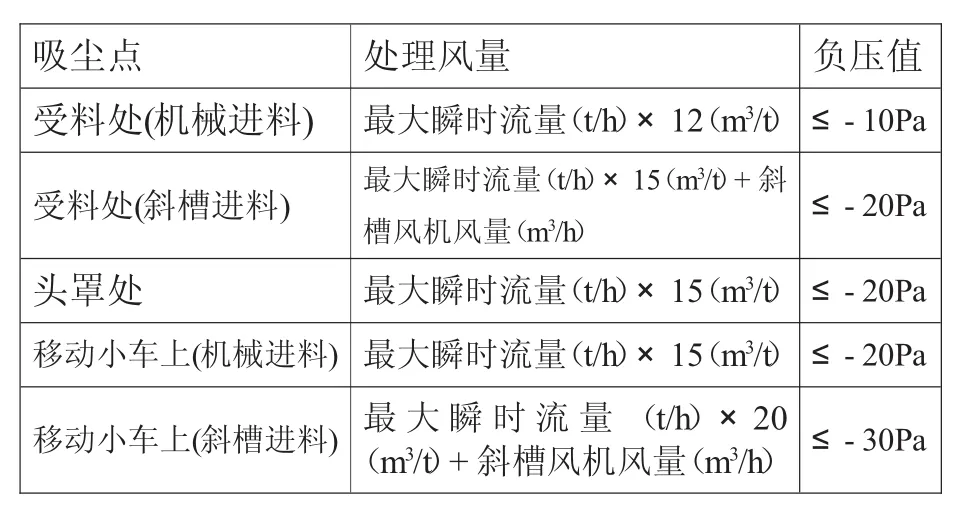

⑵处理风量:每个吸尘点的收尘风量应充分考虑前道设备的类型、导料槽的密封程度、输送带的下垂度、最大瞬时流量、物料性质等综合选取。归纳总结以往工程经验,得出各吸尘点及处理风量、负压值(指吸尘点内外部之间的压差,产生微负压粉尘不外逸即可)供参考。见表1。

表1、各吸尘点技术参数表(建议值)

⑶除尘风管的布置与管内风速:各吸尘点可以选用单机除尘器就地净化,也可选用气箱式袋除尘器集中收尘,集灰回收至输送系统中。除尘风管不宜水平布置,应与水平呈45°以上。管内设计风速取决于粉尘的性质和管道的倾斜情况,以灰尘不沉积为限,一般在10~20 m/s范围内,建议选15~16 m/s,当水平布置不可避免时选16~18 m/s。采用集中收尘方式时,各支管需装设风量调节阀门,以方便地调节至各支管均有微负压。见图2。

图2 除尘系统配置示意图

四、无尘设计的应用效果

按照以上技术要领,笔者公司在近15年的工程中进行了应用,验证表明使用效果明显。得出以下结论:

1、布置倾角能小则小,且物料干燥度愈高、细度愈小、流动性愈好,则倾角应愈小。

2、物料堆积角按照0°计算输送能力更贴近实际运行数据。

3、头部不作改进或改进不合理及除尘系统配置不当,是通用带式输送机扬尘的最主要原因。

4、粉料在中段输送过程中基本平稳,不会产生扬尘,不必设置全程导料槽,仅需在受料点设置导料槽即可。但沿海地区风力较大,为避免输送过程中粉料被横风扬起而污染海洋,可以做全封闭输送廊道。

5、斜槽转运至带式输送机受料环节,需按照物料流态化的特性从排气、收尘、降低料流冲击速度等细节入手,通盘考虑、融合设计。

6、处理风量须根据具体情况合理选择计算参数,给予一定的富余量。

综上,通用带式输送机仍然不失为一种最经济、可靠、耐用、环保的输送机械,特别适合于干散粉状物料码头使用,对其进一步推广应用具有广泛的参考价值。