混凝土泵车裙阀制造技术及应用探讨

2019-06-28韩猛张娟

韩 猛 张 娟

(1徐州徐工施维英机械有限公司,江苏徐州221004;2江苏万邦生化医药集团有限责任公司,江苏徐州221004)

裙阀系统是徐工新一代混凝土泵车创新结构件之一,关键技术融合德国施维英,该型混凝土泵车兼具中德双方优势血统,秉承了“安全、可靠、环保、领先”的设计理念,具备泵送效率高、节能低耗的特点。裙阀因其壁厚不均、材质要求高、机械性能要求高等制约因素,毛坯铸造质量直接关系到裙阀质量的稳定性,对裙阀堆焊、加工、装配及泵送系统性能发挥起着至关重要的作用。

一、裙阀特点

1、裙阀发展概况

1902年,德国制造出第一台混凝土泵,并获得了专利权。1927年,德国人弗利茨·海尔设计了第一台可应用于生产的混凝土泵。德国施维英公司1965年开始生产混凝土泵车;1968年,推出42m布料杆泵车;1982年,摒弃了刚注册专利的S管阀后,推出了裙阀系统,极受市场欢迎。与S形管阀相比,裙阀零部件受力情况得到改善,阀室流道短,结构紧凑,改变了阀体为易损件的传统概念,大大降低了泵送成本,并一直独享此专利。徐工与德国施维英合资后,吸收融合了施维英裙阀泵送技术,开发并推出多款裙阀泵送系统。

2、裙阀优势简介

裙阀类属于混凝土分配阀的一种,是混凝土泵的核心机构,它是位于料斗、混凝土缸和输送管三者之间、协调各部件动作的机构。采用裙阀系统的混凝土泵的使用性能(如堵管问题、输送容积效率以及工作可靠性等)得到了大幅提升。裙阀结构具备流道短、进出料流道变化缓慢、没有死角、泵的容积效率高、压送阻力和吸入阻力减小、摆动阻力较一般的S阀小、避免混凝土在阀门处堵塞等特点。

裙阀呈裙子形状,进料口小,出料口大,阀体短、内径大,维护方便,持久耐用。混凝土泵送时,裙阀一半填充混凝土,减小磨损。进料端切割环与眼镜板的间隙在使用过程中,磨损范围内可以实现自动补偿。另外,由于流道变短,料斗设计时的吸料性更好,混凝土泵送时管道阻力也相应减小。其优势在于不仅可以泵送混凝土,还可以输送稀薄的介质。

与传统S阀相比,裙阀优势比较明显。传统的S阀无法实现等弯矩设计,轴承环、眼镜板、切割环等易损件受力不均,磨损快,寿命低,偏载及不均匀磨损大大降低S阀眼镜板密封性,因此,易漏浆,泵送阻力大、泵送油耗大。裙阀内部结构通畅无阻,内外部的耐磨堆焊层表面磨损后可再堆焊(裙阀的独特之处,混凝土单边磨损,磨损低)。裙阀采用等弯矩设计使大轴两端轴承件、密封件及眼镜板、切割环等磨损小且均匀,因此,使用寿命更高,易损件寿命提高两倍以上,理论寿命达到S阀的2倍。同时,由于配合密封性好,不易漏浆,泵送阻力减少,同等压力下可泵送更高的高度,还节省了泵送能耗。尤其对于高层泵送,高密封性还可实现真正水洗,减少混凝土余料的浪费,更环保。裙阀底部与料斗可实现完美无缝拟合,解决了S阀因易积料而带来的易堵管、泵送阻力大、油耗大等无法根除的顽疾。

二、裙阀性能

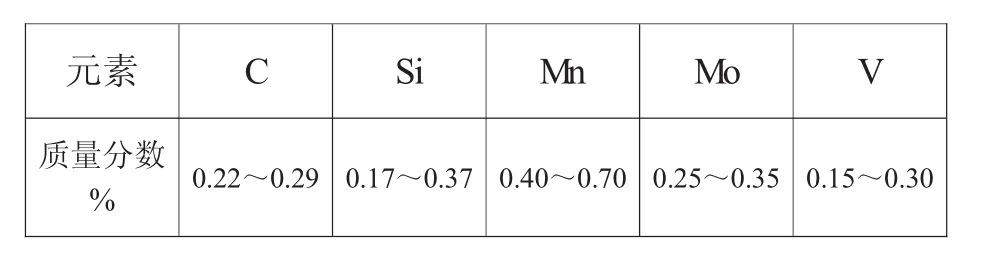

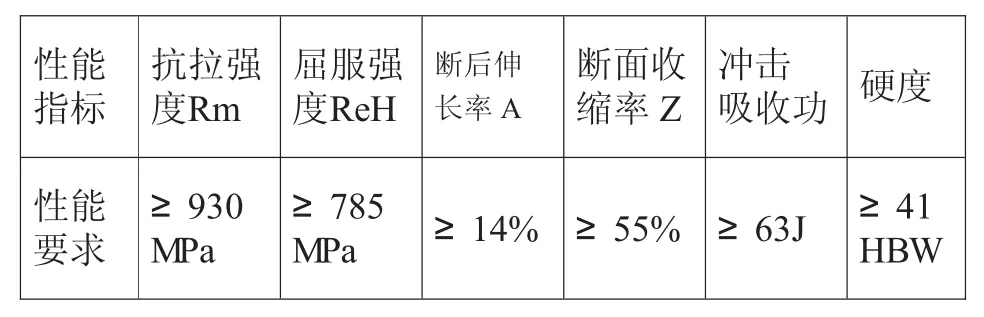

传统S阀材质通常采用25CrMoV,国标参考GB/T3077-2015《合金结构钢》。化学成分见表1,机械性能指标见表2。

表1 化学成分

表2 机械性能

裙阀耐磨性及承压性能要求比S阀更高,裙阀可采用与S阀相似材质,但对机械性能指标要求更高。

三、裙阀制造及应用

传统S阀为同行内主流分配阀,制造难度较低,国内生产厂家较多。阀体可采用铸造或结构件焊接成型,对铸造难度、热处理工艺要求较低。裙阀阀体结构较复杂,壁厚不均匀,毛坯只能采用铸件,制造难度较大。铸造模具、浇注原料、浇注工艺及材料成分控制不当,关键位置容易产生气孔、夹渣、缩孔、缩松等铸造缺陷。毛坯铸造后如热处理工艺选择不合理,则无法激发出材料最佳机械性能。裙阀毛坯制造完成后,需进行耐磨材料堆焊,堆焊过程需控制焊接热输入及焊前焊后热处理,如工艺控制不当,容易导致基体材料性能发生变化。机加工过程中,因配合零件较多,尺寸精度要求很高,任何尺寸加工误差均会导致配合零件装配困难。以上问题最终会导致裙阀过早磨损、炸裂等故障。

四、结束语

综上所述,裙阀作为混凝土泵送系统分配阀的一种,是混凝土泵的核心机构,被广泛应用在工程建设、水利、长输管线、石油炼制等工程中,在促进工业生产快速发展上发挥重要作用。裙阀因其内部结构通畅无阻、单边磨损较低、泵送效率高、能耗低等多种优势,配合先进的制造技术,必将有更广阔的发展空间及前景。