单一金相组织下轮轨材料摩擦磨损实验研究

2019-06-28巩友飞周玉双

巩友飞,周玉双

单一金相组织下轮轨材料摩擦磨损实验研究

巩友飞,周玉双

西安中车长客轨道车辆有限公司, 陕西 西安 710000

运行中的高速列车,轮轨间横向与径向相对摩擦运动会对轮轨产生不可忽视的破坏作用。本文以车轮钢CL60和钢轨钢U71Mn的单一金相组织试件为研究对象,使用销-盘式摩擦磨损试验机进行了不同滑动速度和不同接触应力下轮轨材料的滑动磨损试验研究。结果表明:在不同滑动速度和接触压力下,单一金相组织轮轨摩擦副的平均摩擦系数或磨损率随金相组织的变化趋势基本一致,相同组织摩擦副的平均摩擦系数或磨损率小于相异组织摩擦副的平均摩擦系数或磨损率;随着滑动速度或接触应力的增大,轮轨平均摩擦系数或磨损率逐渐减小并趋于稳定趋势。

轮轨材料; 滑动摩擦; 金相组织; 摩擦系数; 磨损率

21世纪以来,随着轨道交通不断向高速化、重载化发展方向,轮轨磨耗引起的磨擦和磨损等问题越来越严重,这急剧增加了铁路的运输成本和行车安全[1]。轮轨摩擦系数和磨损与很多因素有关,比如列车轴重[2]、运行速度[3]、材料特性[4]、接触温度[5]、材料硬度[6]和润滑条件[7]等。研究轮轨摩擦磨损特性和磨损机制可以减轻轮轨磨耗,为高速重载铁路的发展提供重要的试验依据。

列车速度的提高和轴重的增加使轮轨接触更加频繁并且轮轨间相对黏滑运动导致接触区域产生更多的摩擦热,使接触区温度迅速升高,甚至达到轮轨表面附近发生奥氏体化的温度[8]。在第三介质作用下,轮轨接触区温度会迅速下降,使珠光体轮轨表面附近的金相组织发生变化,最终在轮轨的持续接触与分离后形成稳定的马氏体组织[9]。因此,轮轨摩擦副就会形成珠光体—珠光体摩擦副,珠光体—马氏体摩擦副和马氏体—马氏体摩擦副。

目前,大多数学者从不同的角度都在致力研究轮轨摩擦磨损问题,但是还没有学者研究单一金相组织下滑动速度和接触应力对轮轨平均摩擦系数及磨损率的影响。为此,本文选用同一种轮轨材料,热处理得到2种金相组织,组成3对摩擦副,在不同滑动速度和接触应力下进行摩擦磨损试验,研究了金相组织等因素对轮轨摩擦系数和磨损率的影响。

摩擦试样选用车轮CL60作为上试件,与钢轨钢U71Mn下试件组合为销盘摩擦副,表1为轮轨

1 试样制备与试验方法

材料的化学成分。轮轨试件采用线切割方法直接从车轮和钢轨踏面切取,再通过车床对试样毛坯细加工,最后在磨床上抛磨,摩擦销和摩擦盘的试样尺寸如图1所示。

表 1 轮轨钢材料的化学成分(质量分数)%

车轮钢CL60和钢轨钢U71Mn均属于亚共析钢,两者含碳量相当,因此试验中对CL60和U71Mn的热处理工艺确定均参照文献[10]对U71Mn钢动态CCT曲线的研究结果,按照850 ℃奥氏体终温后U71Mn钢动态CCT曲线以不同的冷却方式可分别获得片状珠光体和回火马氏体。其中,空气冷却可获得片状珠光体组织,淬水后590 ℃回火工艺可获得回火马氏体组织。

图 1 摩擦销与摩擦盘试样尺寸

为了研究在不同的工况(滑动速度和接触应力)下金相组织对轮轨磨损率的影响,避免环境温度、表面粗糙度和接触面积等因素对磨损率的影响,可以将前3种定为试验工况参数,后3种定为实验基本参数。其中,试验基本参数中环境温度为20±2 ℃,表面粗糙度约为0.1 μm,接触面积为28.27 mm2,试验工况参数中金相组织包括珠光体和马氏体,接触应力为3.54 MPa,5.31 MPa和7.07 MPa,滑动速度为0.40 m/s,0.53 m/s和0.65 m/s。依据试验工况参数中的2种金相组织可以组成3种摩擦副:珠光体-珠光体(Pe-Pe),珠光体-马氏体(Pe-Ma),马氏体-马氏体(Ma-Ma)。将上述销盘试样编号组合后开始在销-盘式试验机上进行磨损试验,试验时间=180 min,摩擦销旋转半径=25 mm。金相组织、滑动速度和接触应力对轮轨摩擦磨损影响试验共18组,钢轨磨损的磨损量可以用分析天平测定。

2 结果与分析

2.1 金相组织对轮轨摩擦系数及钢轨磨损率的影响

轮轨平均摩擦系数和钢轨磨损率随金相组织变化曲线分别如图2和图3所示。

图 2 轮轨平均磨擦系数随金相组织变化图

图 3 钢轨磨损量随金相组织变化图

由图2、3可知,在不同滑动速度和接触压力下,轮轨平均摩擦系数或钢轨磨损率随金相组织变化趋势基本一致。在相同滑动速度和接触压力下,Pe-Ma摩擦副的平均摩擦系数和磨损率最大,Pe-Pe摩擦副的平均摩擦系数和磨损率最小。Pe-Pe和Ma-Ma摩擦副的平均摩擦系数和磨损率小于Pe-Ma摩擦副的平均摩擦系数和磨损率,即相同组织摩擦副的摩擦系数和磨损率比相异组织摩擦副的的小。

2.2 滑动速度对轮轨摩擦系数及钢轨磨损率的影响

不同摩擦副下轮轨平均摩擦系数随滑动速度变化曲线如图4所示。在同一摩擦副相同接触应力下,当=3.54 MPa时,各摩擦副的平均摩擦系数随滑动速度增大先增大或基本不变然后逐渐减小;当=5.31 MPa和=7.07 MPa时,各摩擦副的平均摩擦系数均随滑动速度的增大呈线性减小趋势。

图 4 不同摩擦副下轮轨平均摩擦系数随滑动速度变化图

不同摩擦副下钢轨磨损率随滑动速度的变化曲线如图5所示。在同一摩擦副相同接触应力下,当=3.54 MPa时,各摩擦副磨损率随滑动的增大逐渐减小且减小率逐渐增大;当=5.31 MPa和=0.07 MPa时,各摩擦副磨损率随滑动的增大先迅速减小,然后基本保持不变。

图 5 不同摩擦副下钢轨磨损率随滑动速度变化图

总之,随着滑动速度的增大,在轻载时,各摩擦副平均摩擦系数和磨损率呈减小趋势;在中、高载时,各摩擦副平均摩擦系数逐渐减小,磨损率先迅速减小,然后基本保持不变。

2.3 接触应力对轮轨摩擦系数及钢轨磨损率的影响

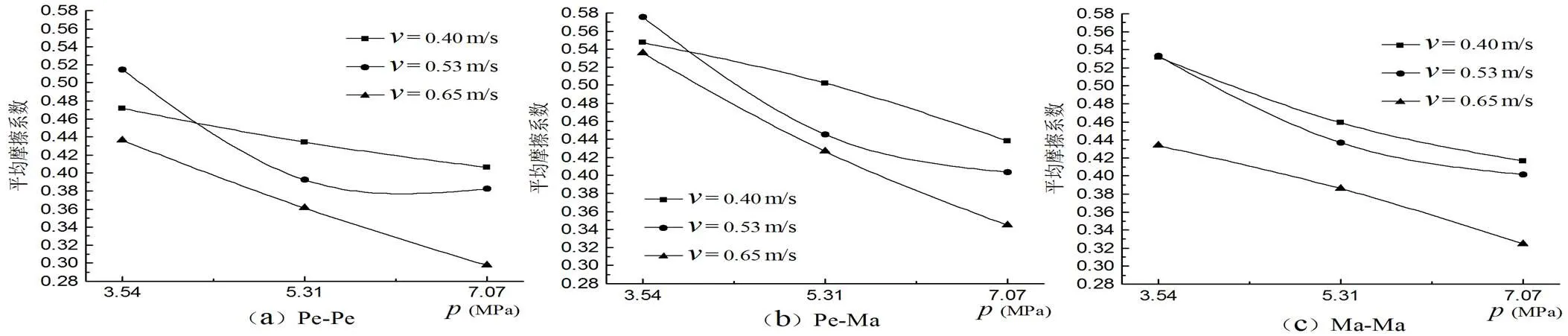

不同摩擦副下轮轨平均摩擦系数随接触应力变化曲线如图6所示。在同一摩擦副相同滑动速度下平均摩擦系数均随接触压力的增大不断减小,尤其当=0.65 m/s时平均摩擦系数呈线性减小趋势。

图 6 不同摩擦副下轮轨平均摩擦系数随接触应力变化图

图 7 不同摩擦副下钢轨磨损率随接触应力变化图

不同摩擦副下轮轨平均摩擦系数随接触应力变化曲线如图7所示。在同一摩擦副相同滑动速度下,当=0.40 m/s和=0.53 m/s时,各摩擦副磨损率随接触应力的增大先迅速减小,然后基本保持不变;当=0.65 m/s时,各摩擦副磨损率随接触应力的增大基本保持不变。

总之,随着接触应力的增大,各摩擦副平均摩擦系数不断减小,在低、中速时磨损率先迅速减小,然后基本保持不变,在高速时,各摩擦副磨损率基本保持不变,受载荷影响较小。

2.4 轮轨试样的表面摩擦磨损特性

利用光学金相显微镜观测= 0.40 m/s,=3.54 MPa时轮轨表面摩擦磨损形貌,如图8所示。通过表面形貌对比图确定不同金相组织轮轨摩擦副摩擦磨损机理,并预测车轮轨磨损率。

图 8 v=0.40 m/s,p=3.54 MPa时轮轨表面摩擦磨损形貌图

由图8可知:珠光体组织硬度较小,表面磨痕更为明显,犁沟较多,属于磨粒磨损;马氏体组织硬度较大,表面磨痕更为模糊,点蚀和剥落较多,属于黏着磨损。由上文中金相相组织对轮轨摩擦系数和磨损率的影响可知,珠光体组织有利于降低轮轨摩擦系数但会增大磨损率,马氏体组织情况相反。因此,磨粒磨损时摩擦系数较小而磨损率较大,粘着磨损时情况相反。通过对比轮轨表面磨痕形貌和钢轨磨损率的大小可以预测车轮的磨损率,即珠光体车轮、混合体车轮和马氏体车轮的磨损率依次递减。

3 结语

通过对轮轨材料进行滑动摩擦磨损实验,获得的主要研究结果有:在不同滑动速度和接触压力下,轮轨摩擦系数或磨损率随金相组织变化趋势基本一致;相同组织摩擦副的摩擦系数和磨损率小于相异组织摩擦副的摩擦系数和磨损率。随着滑动速度或接触应力的增大,轮轨平均摩擦系数和磨损率基本呈减小趋势并趋于稳定。珠光体组织硬度较小,表面磨痕更为明显,犁沟较多,属于磨粒磨损;马氏体组织硬度较大,表面磨痕更为模糊,点蚀和剥落较多,属于黏着磨损。

[1] 王彩芸,申鹏,刘启跃.车速变化对钢轨磨损影响的数值计算与实验研究[J].润滑与密封,2011,36(11):19-24

[2] Wang WJ, Guo J, Liu QY. Effect of contact stress on rolling friction and wear behavior of wheel-rail materials[J]. Tribology, 2011,31(4):352-356

[3] Deters L, Proksch M. Friction and wear testing of rail and wheel material[J]. Wear, 2005,258(7):981-991

[4] 陈水友,刘吉华,郭俊,等.车轮材料特性对轮轨磨损与疲劳性能影响的研究[J].摩擦学学报,2015,35(5):531-537

[5] 马蕾,何成刚,赵相吉,等.低温环境下轮轨材料滚动磨损模拟试验研究[J].摩擦学学报,2016,36(1):92-97

[6] 王文健,刘启跃,朱旻昊.轮轨材料硬度匹配性能试验研究[J].摩擦学学报,2013,33(1):65-69

[7] Ozsarac U, Aslanlar S. Wear behaviour investigation of wheel/rail interface in water lubrication and dry friction[J]. Industrial Lubrication & Tribology, 2013,60(2):101-107

[8] Wu YP, Wei YP, Liu Y,. 3-D Analysis of Thermal-Mechanical Behavior of Wheel/Rail Sliding Contact Considering Temperature Characteristics of Materials[J]. Applied Thermal Engineering, 2017,115(25):455-462

[9] Takahashi J, Kawakami K, Ueda M. Atom probe tomography analysis of the white etching layer in a rail track surface[J]. Acta Materialia, 2010,58(10):3602-3612

[10] 骆仁智.U71Mn钢动态CCT曲线研究[J].浙江冶金,2013(2):38-40

Experimental Research on Friction Wear of Wheel-Rail Material under Single Metallographic Structure

GONG You-fei, ZHOU Yu-shuang

710000,

In the actual operation of high-speed trains, the relative lateral and radial friction between wheel and rail can have a disintegration effect on them which can not be ignored. The paper uses pin-disc friction and wear testing machine to study the sliding friction and wear of single metallographic wheel-rail friction pair maded up of wheel CL60 steel and rail U71Mn steel at different sliding velocity and different contact stress. The results shows that the average friction coefficient or wear rate of single metallographic wheel-rail friction pair is basically consistent with the change trend of metallographic structure under the different sliding velocity and contact stress. The average friction coefficient or wear rate of the same structure friction pair is less than that of the dissimilar structure. With the increase of sliding speed or contact stress, the average friction coefficient or wear rate of wheel and rail gradually decreases and tends to be stable.

Wheel-rail material;sliding friction; microstructure; friction coefficient; wear rate

U211.5

A

1000-2324(2019)03-0520-04

10.3969/j.issn.1000-2324.2019.03.035

2018-03-07

2018-03-28

国家自然科学基金(51236003)

巩友飞(1991-),男,硕士研究生,主要研究方向:城轨车辆制造,轮轨摩擦学. E-mail:464708017@qq.com