2 万t/a 片碱装置运行总结

2019-06-28梁寅祥聂方超张金豹

梁寅祥,聂方超,刘 伟,张金豹

(陕西金泰氯碱化工有限公司,陕西 榆林718100)

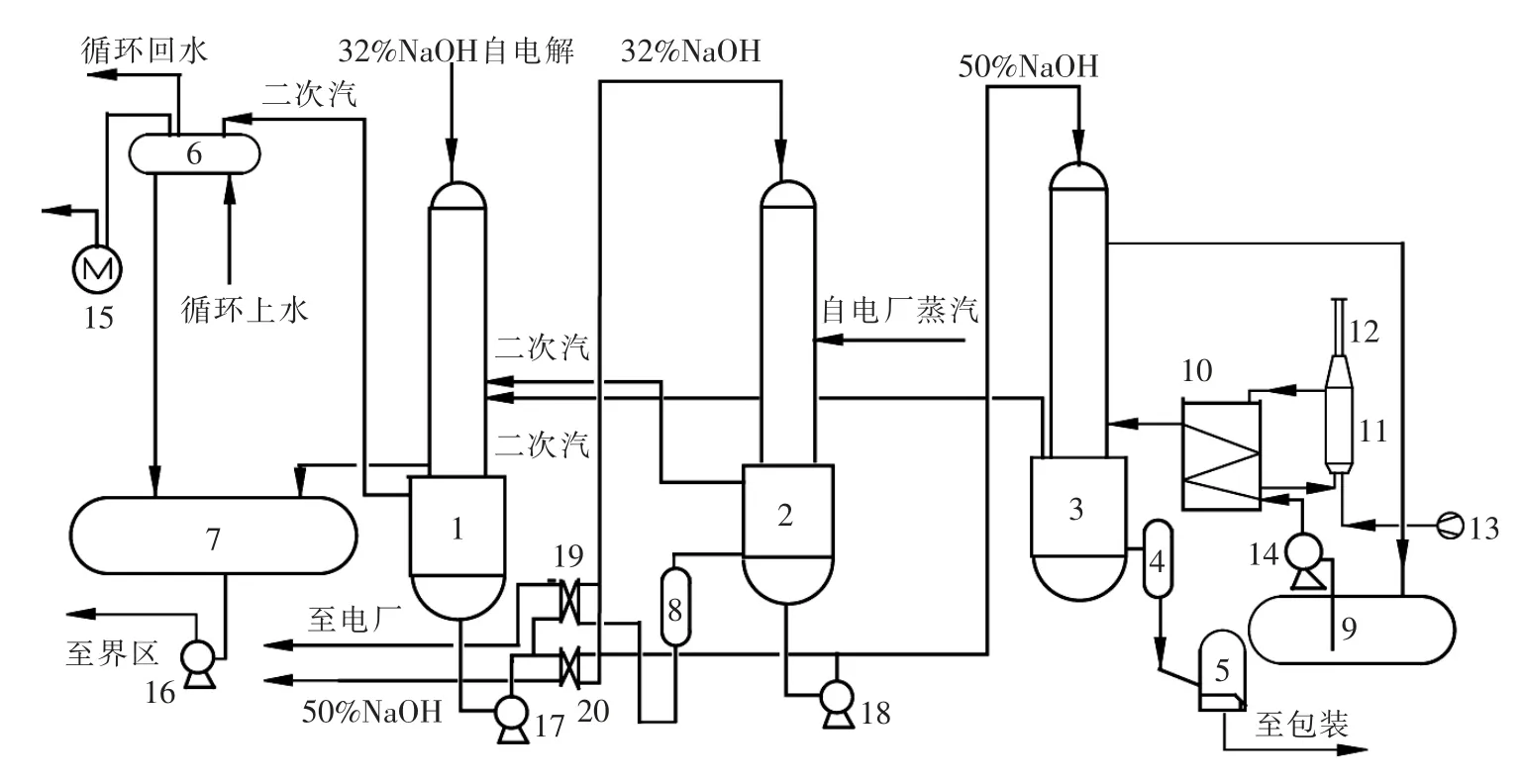

陕西金泰氯碱化工有限公司(以下简称“金泰氯碱”)2 万t/a 片碱装置,是原西安化工厂引进瑞士博特(Bertrams)公司的一套片碱装置,采用先进的降膜蒸发、浓缩和制片技术。该装置自2004 年年初整体搬迁开始进行土建施工,2006 年6 月50%蒸发装置建成投产,浓缩、制片系统于2006 年12 月中旬调试完成,12 月21 日投产,投料试车成功。

1 工艺流程

从电解工序过来的32%离子膜液碱,由Ⅰ效降膜蒸发器顶部进入,经过真空泵抽负压在-80 kPa左右,使其在70 ℃左右产生急剧沸腾,同时与Ⅱ效降膜蒸发器和最终降膜浓缩气所产生的二次蒸汽进行热交换,沸腾蒸发至38%,加热后Ⅰ效降膜蒸发器所产生的二次蒸汽直接进入表面冷凝器冷凝。

由Ⅰ效降膜蒸发器底部流出来的38%液碱经由碱泵送至换热器预热到130 ℃后,再送到Ⅱ效降膜蒸发器顶部,在压力为0.7 MPa 的原始蒸汽加热下,温度加热到143.5 ℃,从Ⅱ效降膜蒸发器底部出来的液碱浓度被蒸发到50%。原始蒸汽冷凝液经由换热器给38%碱预热,经过碱泵,一部分50%的液碱经由另一换热器给38%碱预热后,温度冷却到50℃,直接作为成品碱销售。

从Ⅱ效降膜蒸发器过来的50%液碱,另一部分经过加入5%的蔗糖溶液,直接送到最终降膜浓缩器进行浓缩,最终降膜浓缩器的液碱在420 ℃熔盐的高温浓缩下,被浓缩到99.5%左右,经由密封罐,在重力作用下自流进入片碱机浸槽,形成液面,片碱机转鼓在电机的带动下旋转,在片碱机转鼓表面形成厚度为1 mm 左右的碱膜,在固定紧贴在转鼓上刮刀的作用下,碱膜被制成片状烧碱,经由片碱溜槽,包装称通过光感包装成袋,经由皮带送到码垛岗位码垛,送入库房销售。2 万t/a 片碱装置工艺流程示意图见图1。

图1 2 万t/a片碱装置工艺流程示意图

2 影响蒸汽消耗的因素

2.1 原碱(电解碱)液浓度与温度

离子膜制碱电解碱液浓度一般都控制在32%~33%。通常在电解停车洗槽排液时,会产生浓度低于30%的不合格废碱,原碱浓度的降低,增加了蒸发蒸汽的消耗。离子膜制碱电解槽出碱液温度一般控制在80~90 ℃,在电解低负荷运行期间,电解槽电流低于10 kA 时,32%碱液温度低于80 ℃。蒸汽的消耗和原碱温度的高低成反比关系,原碱温度越高,蒸汽单耗越低,原碱温度越低,蒸汽单耗越高。

厂房设计因素也能影响液碱温度的高低,由于固碱工序处在离子膜制碱企业的末端,许多工厂电解工序与固碱蒸发并不在一起,中间常设有碱液中间贮槽,这样使实际进入蒸发器的碱液温度下降,从而增加了能源消耗。金泰氯碱一线电解槽出来的32%碱先进入循环槽,然后通过碱液循环泵输送至碱液中间槽,再经过中间泵送至固碱工序液碱槽。新上二线离子膜制碱去掉中间槽,通过循环泵直接送至蒸发工序液碱槽。

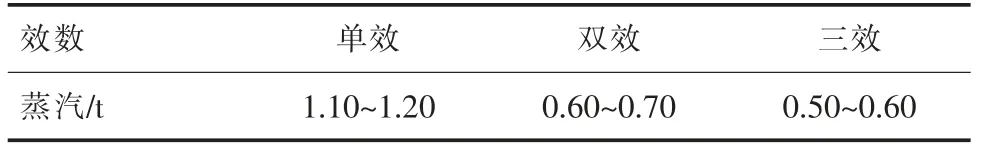

2.2 蒸发器的效数

蒸发器的效数是决定蒸汽消耗最重要的因素之一,采用多效蒸发是降低蒸汽消耗的重要途径,蒸发器的效数与原始蒸汽消耗的关系见表1。随着效数的增加对蒸汽消耗的影响在逐步递减,三效蒸发相较双效蒸发工艺蒸汽消耗没有明显优势,加上受到设备投资的制约,在离子膜电解蒸发工艺中,双效逆流降膜蒸发工艺仍然占据主流地位。

表1 蒸发器的效数与原始蒸汽消耗的关系(50%碱为例)

2.3 原始蒸汽的温度与压力

蒸汽是碱液蒸发的主要热源,原始蒸汽温度和压力的高低,对蒸发能力有很大的影响。通常,较高的原始蒸汽压力,使系统获得较大的温差,单位时间所传递的热量也相应增加,因而也使装置具有较大的生产能力。蒸汽压力与温度也不能过高,因为过高的蒸汽压力容易使降膜管内碱液温度上升过高,造成液体在管内剧烈沸腾,形成汽膜,降低了传热系数,反而使装置能力受到影响。原始蒸汽来自该公司自备电站汽轮发电机三段抽汽,供汽压力0.85 MPa,供汽温度300 ℃。同样,蒸汽温度、压力偏低,经过降膜蒸发器的碱液不能达到需要的温度,减少了单位时间内的蒸发量,使蒸发强度降低。因此,选择适宜的蒸汽压力是保证蒸发强度的重要因素。另外,保持蒸汽的饱和度也是至关重要的,因为饱和蒸汽的冷凝潜热为其提供最大的热量;再则,保持蒸汽压力的稳定也是保持操作平稳的主要因素之一,因为加热蒸汽压力的波动,会使蒸发过程不稳定,从而直接影响进出口物料的浓度、温度,间接影响降膜蒸发器的液位、真空度及产品质量等。

2.4 蒸发器的液位控制

在降膜蒸发器的蒸发过程中,降膜蒸发器维持恒定的液位,是稳定蒸发操作的必要条件。因为液位高度的变化,会造成静压头的变化,使蒸发过程变得极不稳定,液位高度低,蒸发及闪蒸剧烈,夹带严重,使蒸气冷凝器下水带碱,甚至跑碱,液位过高,会使蒸发量减小,进加热室的料液温度增高,降低了传热有效温差,最终导致蒸发能力下降。因此,稳定液位是提高降膜蒸发器蒸发能力、降低碱损失、降低汽耗的重要环节之一。

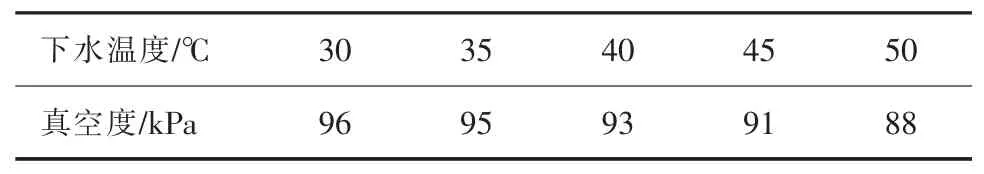

2.5 真空度

真空度是蒸发过程中一个重要的控制指标,是在现有装置中挖掘,提高蒸发能力,降低汽耗的重要途径。提高真空度的途径之一是降低表面冷凝器下水温度,即降低其饱和蒸汽压,但水温过低,耗水量过大,会造成成本升高。一般控制水温在28~40 ℃。提高真空度的另一途径就是最大限度的排除不凝气体。通常的办法是:(1)采用水环真空泵;(2)采用蒸汽喷射泵;(3)采用水喷射器。这3 种办法中以方法(1)、(2)较佳,方法(3)因为受水压力的影响,很难获得较高的真空度。采用蒸汽喷射泵排除不疑气体,这种方法在国外蒸发流程中被广泛的运用,真空度一般可达到90.7~96.0 kPa。在国内蒸发流程中被广泛的使用,金泰氯碱采用水环真空泵其真空度在88.0~90.0 kPa。真空度与蒸汽饱和温度的平衡关系表见表2。

表2 真空度与蒸汽饱合温度的平衡关系表

2.6 产品碱液浓度

按照市场要求的商品规格,严格控制蒸发的完成液浓度,是在保证产品质量指标的前提下,减少蒸发汽耗的手段之一,同时也可降低高浓度碱对设备的腐蚀。通常,国内的产品规格为42%、45%及50%3 种。其中50%碱因运输成本低、节约场地等优点,再加上经过降温冷却后对设备的腐蚀降至可以接受的范围,因此占据市场主导地位。

2.7 汽液分离器

汽液分离器是蒸发过程的一种辅助设备,往往被人忽视,但其性能的好坏,对蒸发汽耗产生相当大的影响。在蒸发过程中,大量蒸汽在加热器内冷凝,需要及时排出,否则不但阻碍传热,而且还会造成水锤,影响安全生产。使凝水能顺利排出,又不带走蒸汽的设备就是汽液分离器。汽液分离器性能的好坏,不仅影响蒸发器能力的发挥和正常使用,也直接与蒸汽消耗的高低有关。因为汽液分离器分离不好,跑汽、漏汽现象经常发生,造成大量蒸汽的流失,使汽耗升高,相反,汽液分离很好、但凝水排放不畅,将直接影响蒸发能力与安全生产。所以设计选用合适的汽液分离器是不容忽视的问题,目前常用的汽液分离器类型有偏心热动式、浮子杆式及液面自控式3 种,用于蒸发装置的大多为后2 种。

2.8 热损失

蒸发过程是一个传热过程,不可避免会有热的损失。这种热损失主要是通过系统内设备和管道的表面向外界散失热量以及蒸汽等物料热能没有充分的被利用就排出而造成的热损失。通常,前者占2%~5%,后者占10%~20%甚至更多。因此,一方面选择优质价廉的保温材料减少散热损失;另一方面,最充分有效的利用介入蒸发系统的所有热物料的能量,最大限度的加以利用、减少流失,使排出系统的各种物料带走最小的热量,这些都是降低蒸汽消耗的重要途径。

2.9 运行方式

固碱工序分蒸发部分和浓缩部分,该公司可根据市场的需求,结合企业自身的实际情况,灵活调整生产运行方式。运行方式有2 种,一种是只开蒸发单元,生产浓度为50%成品液碱;另一种是蒸发和浓缩同时运行,生产99%片状固碱。

(1)方式一。32%NaOH 经过双效逆流降膜蒸发工艺蒸发成50%的成品液碱,2 万t/a蒸发装置二次蒸汽产生量为:2 万t×(1/32%~1/50%)=2.25(万t),二次蒸汽至Ⅰ效降膜蒸发器,Ⅰ效降膜蒸发器出碱浓度38%。

(2)方式二。32%NaOH 经过双效逆流降膜蒸发50%的液碱,再通过降膜浓缩成浓度大于99%的熔融碱,2 万t/a固碱装置产生的二次蒸汽量为:2 万t×(1/32%-1/99.1%)≈4.232(万t),Ⅰ效降膜蒸发器出碱浓度42%。

因运行方式不同,产生的二次蒸汽量不同,Ⅰ效降膜蒸发器出碱浓度也不相同,所以运行方式也是影响蒸汽消耗的因素之一。

2.1 0 二次汽冷凝液的利用

2 万t/a 片碱装置产生的二次蒸汽冷凝液为4.232 万t/a。这部分冷凝液经冷却降温后,少部分替代纯水作为机封冷却水再利用,多余的冷凝液送往离子膜制碱工序,替代电解阴极液稀释纯水,1 t 纯水成本价在10 元,每年仅纯水消耗费用就可节省42 万元。二次蒸汽冷凝液pH 值一般在9.0~11.0,用于电解阴极系统加水,既节约了纯水消耗,又减少了碱损,可谓一举多得。

3 浓缩系统设备的防腐

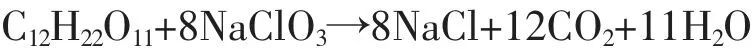

在片碱生产中,蒸发部分介质走碱的设备管线,普遍使用不锈钢材质。浓缩部分高温的液碱对镍设备有一定的腐蚀性,腐蚀的主要原因是碱液中所含氯酸盐在250 ℃以上时会逐步分解,并放出新生态氧与镍材发生反应,并生成氧化镍层。氧化镍易溶于浓碱中而被带走,这样的过程在浓碱蒸发中反复的进行,从而导致镍制设备的腐蚀损坏。离子膜碱液含氯酸盐不高,一般在20~30 mg/L,但为了延长设备的使用寿命,仍需要除去。金泰氯碱采用在50%液碱中加入蔗糖溶液。这种方法比其他方法如离子交换法、亚硫酸钠法等要优越的多,主要原因是操作简单,无须增加许多设备,并且蔗糖资源易得,属于可再生资源,而且价格低廉[1]。

反应原理为:

生成的CO2立即与NaOH 反应

为增加对镍材的保护,生产中实际加入糖量为理论的2 倍,也有的甚至是建议值的4~6 倍,这样会使反应进行的很完全。由于在反应过程中产生二氧化碳,因此在产品中碳酸钠的含量会增加一些,同时也增加产品中的氯化钠含量。尽管如此,也不会影响产品质量,所以对于加糖宁多勿少。另外负荷的高低对降膜管腐蚀影响也不容小觑,进液流量最低不可低于额定负荷的70%。停车期间对镍设备、管线内通入氮气保护也非常重要。

4 影响熔盐使用寿命的因素

最终降膜浓缩器的载热体通常采用熔盐,这是一种由化学纯硝酸盐混合物组成的,它的成分为硝酸钾53%、亚硝酸钠40%、硝酸钠7%。这种熔融盐金属硝酸盐混合物具有均热性、导热性、流动性及化学稳定性等优点,被氯碱工业广泛采用。这一特定配方又称为HTS,HTS 的熔点为142.2 ℃,温度的升高会加速熔盐的分解以及设备管线的腐蚀。熔盐的分解反应主要是亚硝酸钠的分解:

单盐的分解温度依次为:KNO3,550 ℃;NaNO3,535 ℃;NaNO2,430 ℃;而混合盐的热稳定性优于起单纯盐,HTS 在427 ℃以下非常稳定,可使用多年而不变质,并且对碳钢或不锈钢的腐蚀较轻。450 ℃以上开始有缓慢的分解,550 ℃以上分解速度加快,600 ℃以上则明显分解,同时熔点升高,颜色从透明的琥珀色液体变成棕黑色液体。

为减少熔盐中的NaNO2的氧化分解,延长熔盐的使用寿命,主要采取以下措施:(1)熔盐温度控制在427 ℃以下。(2)熔盐贮槽用氮气密封覆盖。

通过这些措施,熔盐使用寿命较长,一般可达三五年不更换。熔盐的熔点会随时间的推移慢慢升高,熔点应低于供应熔盐槽熔盐加热融化蒸汽10 ℃以上,长时间停用后,每次起用前应该做对熔盐的组分进行分析,熔盐的分解与表面材料互有影响,在碳钢和低合金钢中比不锈钢设备中的分解更为明显,铁能夺取硝酸盐中的氧。温度过高时,硝酸盐分解放出氧气,加速反应并腐蚀管道与设备。当KNO3过热时,与铁或铸铁产生激烈的放热反应,有爆炸的危险。所以熔盐系统的管道一般宜采用不锈钢,如使用碳钢(低碳钢),应控制温度在450 ℃以下。熔盐是一种强氧化剂,使用中不得混入碳粉、焦碳、木屑、布片、纸张、有机物及铝屑等,否则会引起爆炸。

5 烟道气组分和温度的控制与利用

5.1 烟道气组分和温度的控制

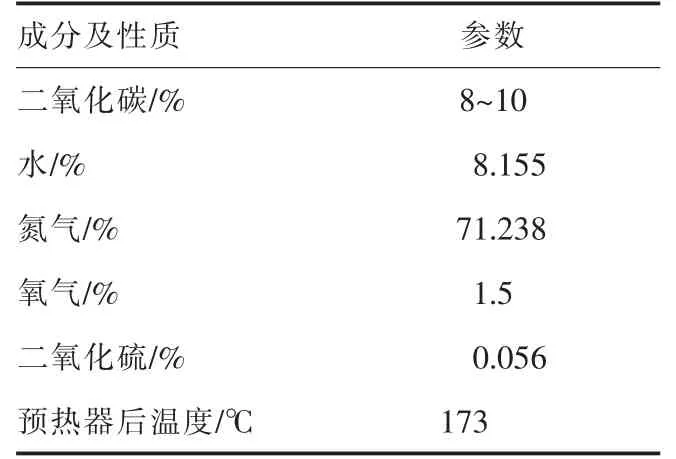

来自助燃空气预热器的烟道气组成及性质表见表3。

表3 烟道气组成及性质表

通常烟道气的氧含量和烟道气的排烟温度成反比,氧气含量的高低,决定燃料的燃烧是否充分,氧气含量小于1%时,说明助燃空气量偏小,燃料燃烧不充分,造成资源浪费;氧含量大于2%时,说明助燃空气量偏高,多余的空气带走更多的热能,也会增加燃料的消耗造成资源浪费。

5.2 烟道气中CO2 的利用

利用烟道气中的CO2与NaOH 反应生成Na2CO3供一次盐水工序使用,除去Ca2+。一次盐水精制中吨碱消耗碳酸钠22 kg,22 万t/a 装置盐水工序每年消耗碳酸钠4 840 t,碳酸钠按当前市场价1 950 元/t算,每年该公司采购碳酸钠费用在943 万元。每生产1 t 碳酸钠消耗32%氢氧化钠0.38 t。32%氢氧化钠折百出厂价3 000 元/t 计算,每生产1 t 碳酸钠32%氢氧化钠费用1 140 元,每生产1 t 碳酸钠可以节约810 元,

6 熔盐加热炉燃料的选择

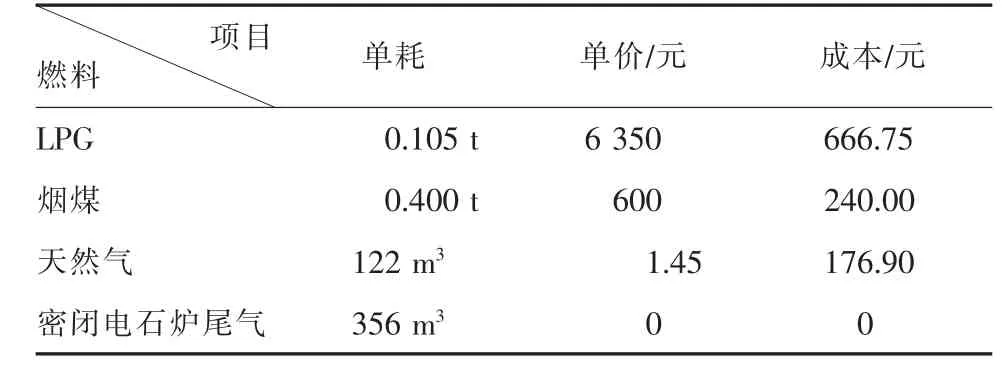

燃料占固碱生产成本的8%左右,仅次于32%液碱成本,所以选择经济的燃料,对降低生产成本尤为重要。关于固碱熔盐加热装置燃料的选择问题,各企业根据自己的具体情况不同,分别甄选适合自己的燃料。粒碱燃烧炉燃料成本单耗对照表见表4。

表4 粒碱燃烧炉燃料成本单耗对照表

从表4 得知,选用LPG 作燃料相对而言产品成本较高,投资大,占地广;选用烟煤作燃料的装置工艺流程复杂,岗位多、员工劳动强度大;选用天然气作燃料投资少、占地少、安全性高、成本低,目前天然气大规模用于工业生产尚未推广。在有条件的企业选用密闭电石炉尾气做燃料无疑是最环保、最高效、最理想的燃料,不仅给企业带来了巨大的经济效益,而且有效减少了企业对大气的污染,实现清洁生产。

7 结语

影响固碱生产成本的因素是多方面的,离子膜电解电流效率即交流电耗,是决定固碱生产成本的主要因素,除原碱液电耗外,综合概括起来还有燃料单耗、蒸汽单耗、设备的防腐与折旧、熔盐的使用寿命及碱损控制等因素。