大型风力机叶片翼型的气动特性分析

2019-06-27王颖

王 颖

上海电气集团股份有限公司 中央研究院 上海 200070

1 研究背景

风能是一种清洁的可再生能源,采用风能进行发电有利于减少对常规能源的过度依赖,促进环境保护和社会经济可持续发展[1-2]。风力发电机组通过风力机叶片将空气的动能转换为机械能,再由发电机将机械能转换为电能。其中,风力机叶片作为关键部件,在能量转换中起重要作用[3],其捕获风能的效率直接影响风力机的风能利用效率。可见,研究风力机叶片的空气动力学特性,建立并完善其计算模型,显得尤为重要。翼型作为风力机叶片的气动外形,是风力机叶片的核心,翼型的气动特性极大影响风力机叶片的运行效率。作为风力机叶片气动特性计算模型的输入部分,对叶片展向各个离散翼型的空气动力学特性进行研究也很重要。

目前,比较成熟的风力机叶片空气动力学模型理论主要有叶素动量理论及Pitt-Peters理论,模型输入除风轮的整体参数外,还有风力机叶片不同翼型的升阻力因数序列。翼型较高的风力机叶片,升阻比较大,可以提高风力机的捕风效率,进而提高风力发电机组的输出功率。升阻比越高,风力机叶片翼型的气动性能就越强,综合效率也就越好[4]。当前,国际上应用较广泛的低速翼型设计软件有XFoil、Profil、Panda、JavaFoil等[5]。国内对风力机叶片翼型的研究目前相对较少,随着计算机硬件、计算流体动力学软件和相关方法的发展,计算流体动力学将越来越多地应用于风力机气动分析中[6-8]。

笔者应用计算流体动力学主流软件FLUENT对翼型进行气动特性分析,使用XFoil的计算结果作为辅助参考,将计算结果与试验结果进行对比验证,并进一步修正计算流体动力学模型,相关模型参数还可以应用于其它翼型的气动特性分析中。

2 分析理论

风力机叶片翼型气动特性可采用雷诺时均法求解,其连续性方程为:

(1)

动量方程为:

(2)

鉴于本次翼型气动分析对未失速段结果精度要求较高,笔者所采用的湍流模型为航空分析中常用的Spalart-Allmaras湍流模型。

3 分析流程

风力机叶片翼型气动特性分析流程如图1所示。首先对翼型进行计算流体动力学建模,设置边界条件及相关参数,通过计算获得升力因数和阻力因数。然后将计算结果与试验结果进行对比,修正计算流体动力学模型网格密度。最后计算并确认模型相关参数,同时可用于其它翼型的气动分析。

图1 风力机叶片翼型气动特性分析流程

4 翼型建模

笔者主要分析AE系列翼型,该系列翼型为无量纲化后的标准翼型,呈现圆头钝尾的特点。

该翼型雷诺数为6×106,马赫数为0.1,试验工况下空气不可压缩,来流风速为34 m/s,翼型弦长LC为2.58 m。

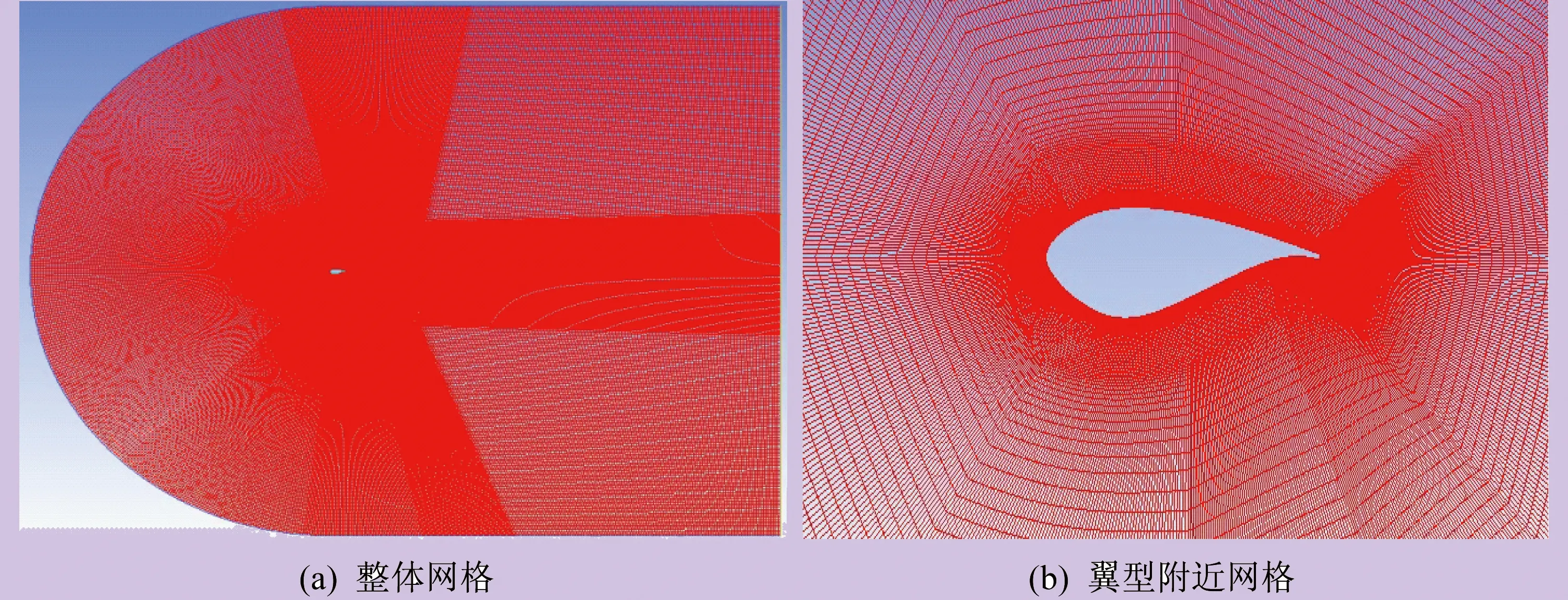

翼型计算域采用C型网格划分策略,如图2所示。为了使流动充分发展,并减小外边界对流场的影响,计算域前部外圈半径为20LC,翼型尾流区域长度为30LC,翼型前缘点位于圆心处。

图2 计算域C型网格划分

网格划分采用目前最为专业的结构化网格划分工具ICEM,对计算域进行全四边形结构化网格划分。由于翼型前缘及尾部为气体流动变化较为剧烈的地方,压力梯度较大,因此对前后缘均进行网格加密。

对于边界层网格厚度,由于笔者采用基于时均法的湍流模型,且雷诺数较大,因此要获得较高的计算精度,对边界层网格有较高的精度要求。求解湍流问题比求解层流问题更依赖网格,对于近壁网格而言,不同的近壁处理对网格要求并不相同。衡量近壁区网格质量的参数是Y+,对于所分析的翼型模型,要求Y+小于30。根据NACA网站提供的边界层网格厚度计算器,初定第一层网格高度为0.001LC。最终划分完成后网格数量为170 008,网格模型如图3所示。

边界条件设置时,外圈为速度入口,给定来流风速,翼型表面为无滑移固壁边界条件。求解器采用基于压力的稳态求解器,湍流模型采用航空分析时常用的Spalart-Allmaras模型。

该翼型雷诺数为6×106,马赫数为0.1,风速为34 m/s,通过调整来流速度水平和竖直分量的大小,来实现对来流攻角的调整。对于湍流参数,选择湍流强度和湍流尺度,分别为1%和0.001 m。压力离散格式选择PRESTO,动量方程采用二阶迎风格式,残差收敛值均设为1×10-5。

5 计算结果

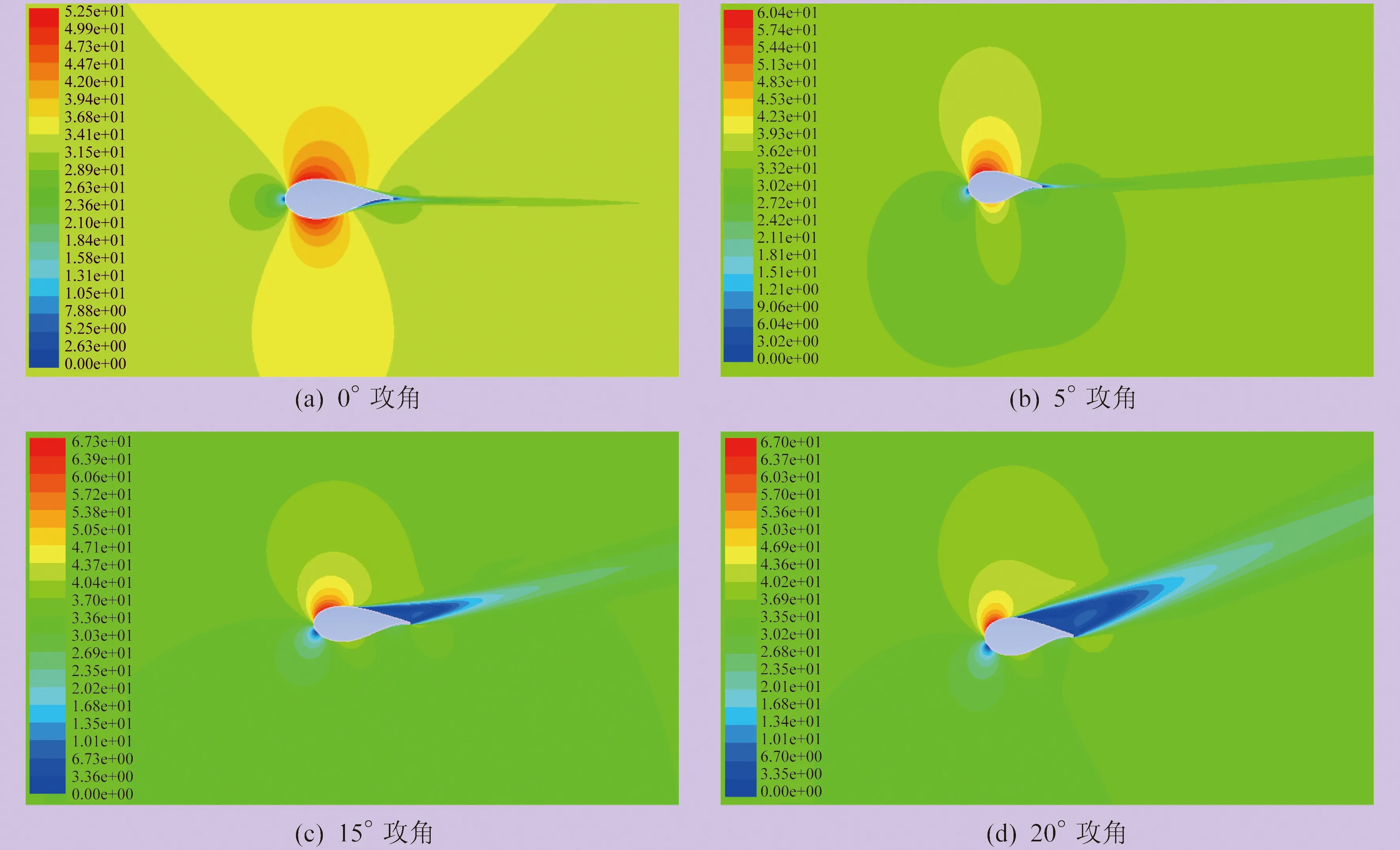

求解攻角范围为0~20°的翼型气动特性参数,翼型的压力云图、速度云图及翼型表面压力因数分布曲线依次如图4、图5、图6所示。

图3 翼型网格模型

图4 翼型压力云图

从压力云图可以看出,随着攻角的不断增大,翼型下端的压力不断增大,上下压差增大,升力增大。与此同时,随着攻角增大,压力云图出现越来越不规则的分布。攻角增大到20°左右,翼型尾部有明显的低压涡流区。

从速度云图可以看出,随着攻角的不断增大,翼型上端靠近尾部区域的低速区域越来越大,表面流动分离现象越来越明显。

从表面压力因数分布曲线可以看出,随着攻角的不断增大,翼型上下表面的压力差越来越大,但当攻角增大至15°以上后,压力差变化趋缓。

6 参数修正

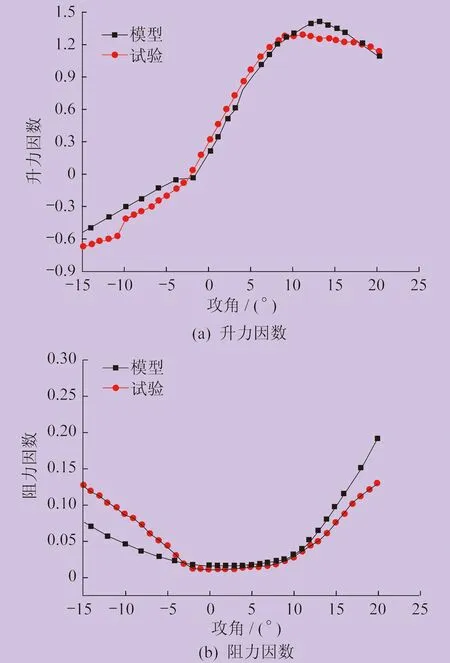

通过试验结果对比,发现现有参数计算对失速预测较晚,且阻力因数在失速段偏差较大,如图7所示。

对所建立的计算流体动力学模型和参数进行系统检查,确认对计算结果影响较大的参数。

(1) 边界层厚度。对边界层网格又进行了加密处理,并对网格质量进行了进一步修正与提高,对Y+重新计算,最终得出Y+小于5更为理想。

(2) 湍流参数,包括湍流强度和湍流尺度。由于未失速段流动较为稳定,湍流效应并不是非常强烈,因此适当减小湍流强度和湍流尺度。通过多次迭代分析,最终确定湍流强度为0.05%,湍流尺度为0.000 5 m。

图5 翼型速度云图

图6 翼型表面压力因数分布曲线

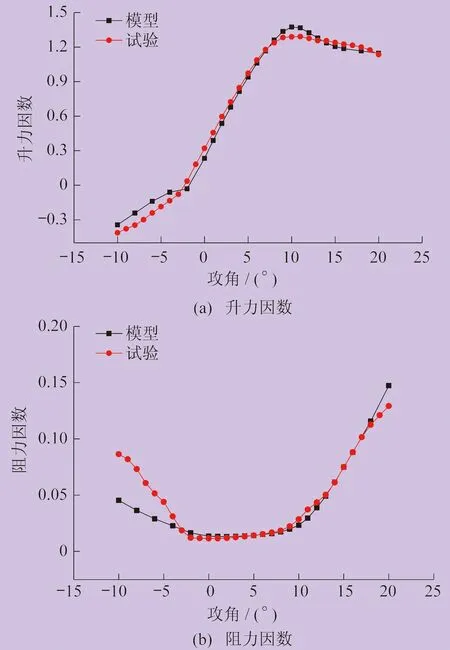

修正参数之后的结果对比如图8所示。在-5~20°攻角范围内,升力因数模型计算结果与试验结果较为接近,误差在10%以内。

在-3~18°攻角范围内,阻力因数模型计算结果与试验结果吻合性较高。但攻角小于-3°后,模型计算结果比试验结果要大,这可能是由于大的负攻角翼型扰流不稳定而导致。

对风力机翼型气动特性最关注的参数是升阻比,模型计算结果与试验结果对比如图9所示。在-10~20°攻角范围内,模型计算结果与试验结果整体较为接近。模型计算的最大升阻比为73.448,对应攻角为7°。试验结果最大升阻比为70.59,对应攻角为6°,两者基本吻合。

图7 升、阻力因数结果对比

图8 修正参数后升、阻力因数结果对比

图9 升阻比结果对比

7 大攻角流动模拟

翼型在大攻角时往往存在失速现象,流动特性不稳定。尤其是大于20°大攻角及小于-15°负大攻角情况下,翼型流动较为复杂,且攻角越大,流动越呈现无规律的复杂特性。

选取20°、70°、-20°、-70°攻角翼型,分析其流场气动性能,压力云图及流线如图10所示。

攻角为20°时,翼型尾部上侧存在低压区,且流线图表明此处存在两个小的分离涡。当攻角增大到70°时,翼型上部出现两个非常明显的低压涡流区域,此时翼型的扰流已经不再像小攻角时那样沿翼型表面流动,而是类似平板扰流,翼型气动性能非常差。

翼型为负大攻角时,流动分离现象同样非常明显,且负大攻角越大,翼型外流场越复杂。

在计算过程中对翼型升、阻力因数进行了监控,70°攻角时曲线如图11所示。

升、阻力因数在随流体流动过程中出现类似周期性波动的特点,无法收敛到某个具体数值。在大攻角下,气体流动分离较为严重,翼型流动尾流处或翼型背风侧出现周期性分离涡。随着分离涡的不断产生和脱离,翼型的气动力不断变化。可见,若要准确计算大攻角下翼型的气动力参数,可以从两方面着手:

(1) 了解翼型在气动试验中大攻角下气体动力参数的计算方法和计算周期。

图10 翼型压力云图及流线

图11 70°攻角翼型升、阻力因数曲线

(2) 采用非稳态方法计算翼型气动参数,并对升、阻力因数进行监控,获取其随时间变化的曲线,然后选择某个周期内的气动参数进行时间平均计算。

总而言之,在大攻角下对翼型气动参数进行分析计算较为复杂,也较为耗时耗力。

8 结束语

随着计算机模拟技术及计算流体动力学方法的发展,计算流体动力学仿真分析将越来越多地应用于风力机气动分析中。笔者建立了风力机叶片翼型的计算流体动力学模型,对翼型流场进行分析,提取不同攻角范围下的升力因数和阻力因数,将计算结果与试验结果进行对比,验证计算流体动力学模型的正确性和有效性,并进一步修正模型和相关参数,所使用的方法可应用于其它翼型的气动特性分析中。笔者同时对翼型在大攻角情况下的气动特性进行了分析,为其它翼型在同类情况下的气动特性分析提供了参考。