基于TDTR法测量单晶硅的声子平均自由程

2019-06-27王新伟张中印孙方远姜玉雁唐大伟

王新伟, 张中印, 孙方远, 熊 雪,3, 陈 哲, 姜玉雁, 唐大伟

(1.中国石油大学(华东)储运与建筑工程学院,山东青岛 266580; 2.中国科学院工程热物理研究所,北京 100190;3.中国科学院大学,北京 100049; 4.大连理工大学海洋能源利用与节能教育部重点实验室,辽宁大连 116024)

晶格振动的简正模能量量子即为声子[1],声子是绝缘体及半导体材料热输运的主要载体。声子在连续两次碰撞散射之间所传输的平均距离即为声子平均自由程(MFP),当材料的MFP与系统的特征尺寸处在同一量级时,系统内的热输运不再满足傅里叶热扩散定律,即发生传热尺寸效应,此时系统的热输运过程既有声子扩散输运又有声子弹道输运[2],因而材料MFP与特征尺寸的关系是判断系统内热输运机制的重要参数。单晶硅MFP信息对于电子设备热效应的解释、预测和管理具有重要作用[3]。目前对MFP信息的研究多基于玻尔兹曼方程、第一性原理等进行理论计算,受实验技术制约较少研究该空间尺度的单晶硅MFP信息[4]。常用的经验公式及简单的弛豫时间模型估算MFP[5]误差较大,第一性原理计算的MFP与热导率的关系甚至相差5个数量级[6]。如常见材料室温下的MFP一般为nm级[7],采用分子运动论简单模型获得单晶硅MFP在273 K温度下为43 nm,该值一般称为“textbook”声子平均自由程[8],而Chen等[9-10]研究表明单晶硅MFP不止几十纳米,硅薄膜及超晶格声子MFP可达300 nm[10],苏高辉等[11]采用蒙特卡洛法得到300 K条件下单晶硅在4 μm开始出现传热尺寸效应。2007年以来多名学者用实验进行了非扩散热输运现象研究[4,12-13],Minnich等[14]通过观测声子弹道输运现象可有效获取MFP信息。English等[15]分别采用稳态电阻加热法和TDTR法测试了微米尺度的硅晶体在温度为80~350 K的热导率,发现室温下两种方法测试的硅热导率吻合较好,说明用TDTR法测试的样品单元体内没有发生声子弹道输运现象,而低温下TDTR法测试获得的硅热导率远小于稳态电阻加热法的测试值,说明TDTR法测试的样品单元体的特征尺寸小于MFP值而出现传热尺寸效应,声子弹道输运的传热贡献被忽略。Regner等[16]通过声子扩散输运在表面温度高频变化条件下的失效现象研究不同长度MFPs对声子导热的贡献。笔者基于TDTR法通过改变抽运光光斑直径和调制频率的方式控制被测样品单元体,由被测单元体内的热量传递不满足傅里叶热扩散定律来判断声子弹道输运现象,进而间接获得单晶硅不同温度下MFP信息。

1 测量原理与步骤

1.1 测量原理

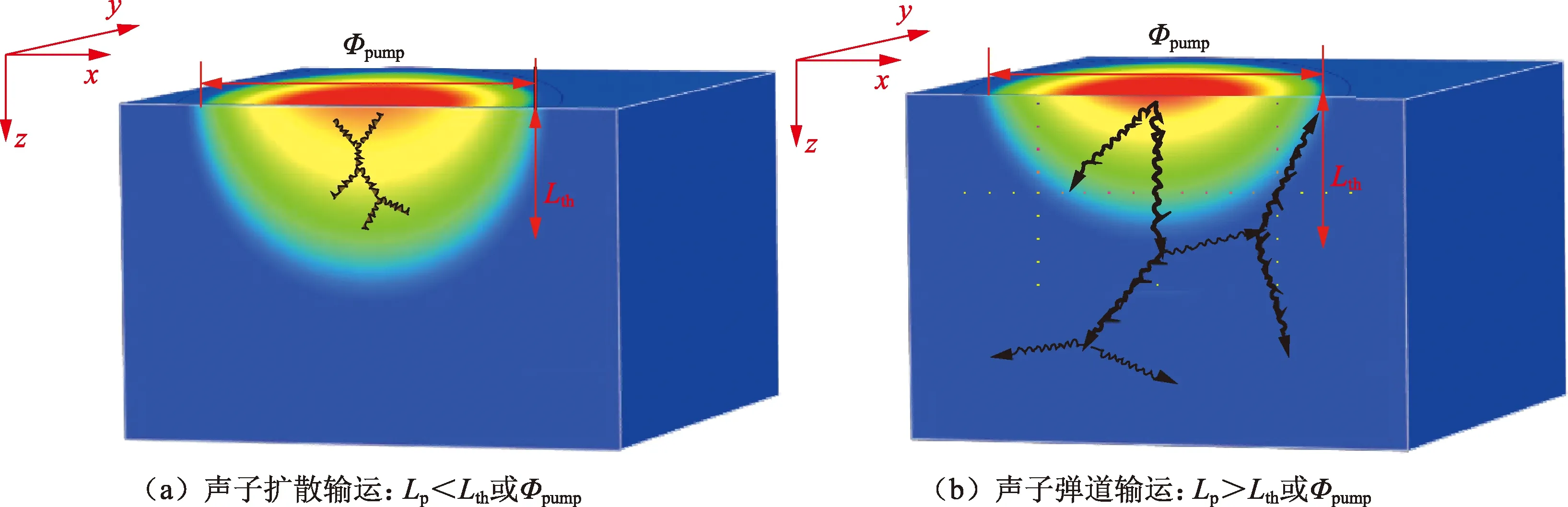

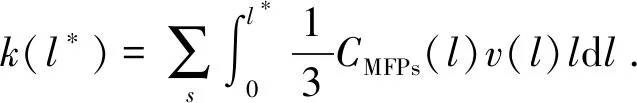

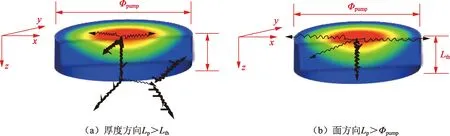

TDTR法通过测量特定频率下样品表面的温降曲线,经包含被测样品结构和物性的特征方程与实验测量数据的拟合获取未知的热物性参数。实验系统及其详细的测试原理分析见文献[17-18],实验系统探测光和抽运光能量在传感层膜表面的吸收深度为10 nm级,数据处理过程假设能量积聚在传感层表面,按傅里叶热扩散定律向深处传递,轴向即为多层薄膜结构的传热过程,因而采用TDTR法测试的实际样品大小为抽运光光斑尺寸和热穿透深度控制的体积单元体。若该单元体的尺寸小于被测材料的声子MFP,部分声子发生弹道输运,导致贡献于热导率的扩散声子数减少[19],发生传热尺寸效应,基于傅里叶热扩散定律进行TDTR实验测量数据拟合的理论基础失效,仍按傅里叶热扩散定律处理实验数据就会产生偏差(测试热导率偏小),进而将此发生传热尺寸效应的特征尺寸判定为材料的MFP。以被测样品单元体厚度方向(z热穿透深度)为例说明声子扩散输运和声子弹道输运(传热尺寸效应)的机制,如图1(图中,Φpump为抽运光光斑直径,μm;Lth为热穿透深度,μm;Lp为声子平均自由程,μm)所示,对于面方向(x,y光斑直径)也是同样道理。

图1 被测单元体声子扩散输运和声子弹道输运示意图Fig.1 Illustration of phonon diffusive and ballistic transport in a measured cell

1.2 实验装置及测试步骤

样品的制备:实验样品为中科院化学所提供的P型单晶硅,样品为10 mm×10 mm×0.5 mm薄片,抛光表面后经王水煮沸清洗表面杂质,再分别用丙酮、乙醇、超纯水超声清洗,晾干后采用电子束蒸镀法蒸镀100 nm铝膜作为样品传感层,铝膜精确厚度采用X射线反射法测量,测试样品硅表面Al膜厚度为100.15 nm,误差为±2.5 nm,最大粗糙度不超过3 nm。

2 结果及其讨论

2.1 室温条件下实验

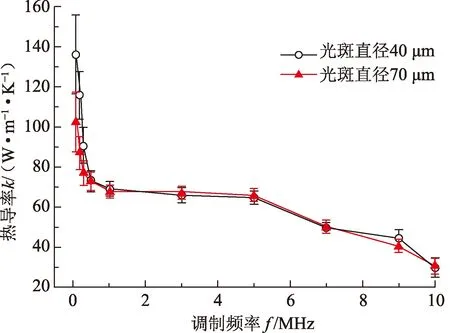

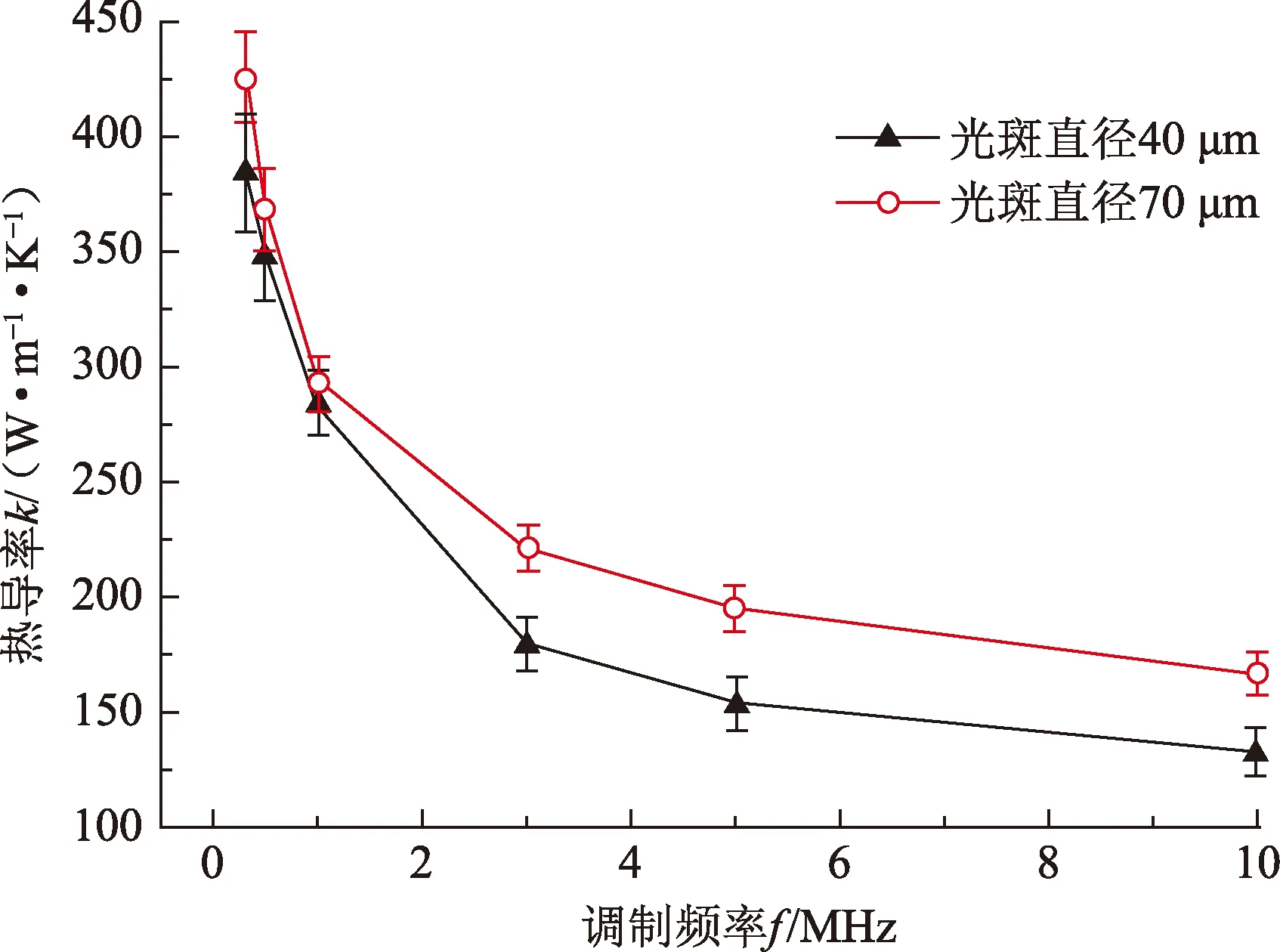

为获得有效的实验测试信号,提高信噪比,实验中采取的措施包括调节探测光与抽运光共线,改变探测光与抽运光的能量比以及调节电光调制器的输出波形等。基于被测样品的结构和物性,进行敏感度分析与热穿透深度估算,进而选择合适的调制频率进行测试。理论上单晶硅室温条件下声子的MFP为300 nm,远小于采用MHz级调制频率的热穿透深度和10X物镜聚焦光斑的尺寸(40 μm),因而被测样品单元体无论面方向还是厚度方向都不会发生传热尺寸效应,基于傅里叶热扩散定律的TDTR实验数据处理基础有效,被测样品室温下的热导率测试值应与调制频率和抽运光光斑的直径无关。采用抽运光光斑直径分别为40和70 μm,在调制频率为30 kHz~10 MHz工况下测量P型单晶硅的热导率,测试结果如图2所示。

图2 室温下P型单晶硅热导率测量值与调制频率的依存性Fig.2 Thermal conductivity of P type silicon changes with modulation frequency under room temperature

体材料的热导率与声子平均自由程的关系式[20]为

(1)

式中,l为声子平均自由程,m;v(l)为声子群速度,m/s;l*为特征尺寸,m;CMFPs为某范围声子平均自由程单元的体积比热容,J/(m3·K);s为声子极化指数;声子平均自由程在(0,l*]的全积分即为体材料的热导率,W/(m·K)。

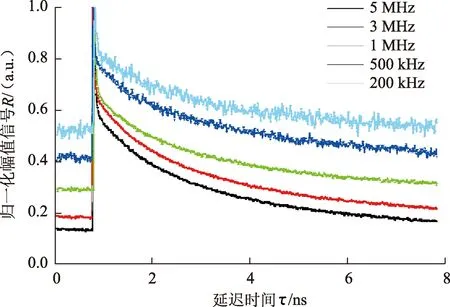

从室温条件下样品热导率测试值偏小(单晶硅热导率为140 W/(m·K)[21])可知该样品为掺杂的样品,对于掺杂的成分及掺杂电子浓度不做详细研究。测试结果显示:调制频率在1~5 MHz内采用两种抽运光光斑直径(40和70 μm)进行测试,获得的单晶硅热导率基本相同,说明测试样品单元体在该实验工况下未发生传热尺寸效应(厚度方向和面内方向均未发生),测试样品单元体相当于体材料。此时厚度方向尺寸为1.5~4 μm,面方向尺寸为光斑直径40~70 μm,被测样品单元体内声子弹道输运可忽略,室温下单晶硅MFP小于1.5 μm。调制频率为5~10 MHz,单晶硅热导率的测试值随调制频率增大而减小,此时的热穿透深度为0.8~ 1.5 μm,被测样品单元体内部分声子发生弹道输运,说明室温下MFPs为0.8~1.5 μm的声子贡献了一定的传热量,这与理论预测单晶硅MFP仅为40 nm[8],及硅薄膜及超晶格声子平均自由程可达260~300 nm[10]相差较大,同Chen等[1]发现室温下单晶硅MFPs超过1 μm的声子贡献了40%传热能力接近。第一性原理计算表明室温下单晶硅80%的能量是由MFPs为50 nm~8 μm的声子传递的[22],将单晶硅MFPs的范围扩展的更宽。调制频率500 kHz以下的实验测试值开始呈现大于高频调制工况测试值的趋势,且随调制频率减小而急剧增大,然而调制频率越低,热穿透深度越大,其厚度方向尺寸远大于MFP,被测样品单元体更接近体材料,其热导率测试值增大是不合理的。电光调制器低频调制工况(尤其频率小于200 kHz)会对抽运光的稳定性产生影响,致使抽运光光束的直径和位置发生变化,通过THORLABS公司光束质量分析仪(型号为BP209-VIS/M,波长范围为200~1 100 nm,测试光斑直径为2.5 μm~9 mm),监测发现在抽运探测过程中频率为500 kHz~10 MHz调制的抽运光光斑稳定,光斑直径和光路位置稳定性很好,如图3(a)所示。当调制频率低于200 kHz时,被调制的抽运光光斑失稳,光斑直径波动范围约±50%,且光斑聚焦位置较原聚焦位置(探测光光斑中心)水平波动约光斑直径的尺度(波动方向与被调制的抽运光的相位角有关,水平起振的产生水平偏移,垂直起振的产生垂直偏移),如图3(b)所示。因而低频调制工况下,被抽运光加热的样品传感层局部区域在测试过程中波动,而探测光探测的局部区域一直稳定,整个测试过程中抽运光与探测光不能时刻保持共线(低频调制工况下实验采集的温降曲线光滑度可以佐证该波动现象,如图4所示),探测光探测的局部区域由原本连续稳定的加热条件变为周期扰动的加热条件,表面吸收能量减少,温升幅值减小,探测到的热反射信号强度偏小,而数据处理过程难以量化考虑间断的非共线问题,探测获取的表面温升小转变为样品结构的传热能力强,造成实验测试获得的热导率值偏大。

图3 不同调制频率下抽运光光斑稳定性分析Fig.3 Stability analysis of pump beam spot at different modulation frequencies

图4 不同调制频率测试的归一化幅值信号Fig.4 Normalized amplitude signals under different modulation frequencies

从不同调制频率下TDTR系统测试采集的归一化幅值信号可见,调制频率越低,信号越不稳定,曲线光滑度越差,这是由抽运光光斑直径和位置波动变化造成的,因而受电光调制器调制信号稳定性的限制,本TDTR系统采用的调制频率下限为200 kHz。

2.2 低温条件下实验

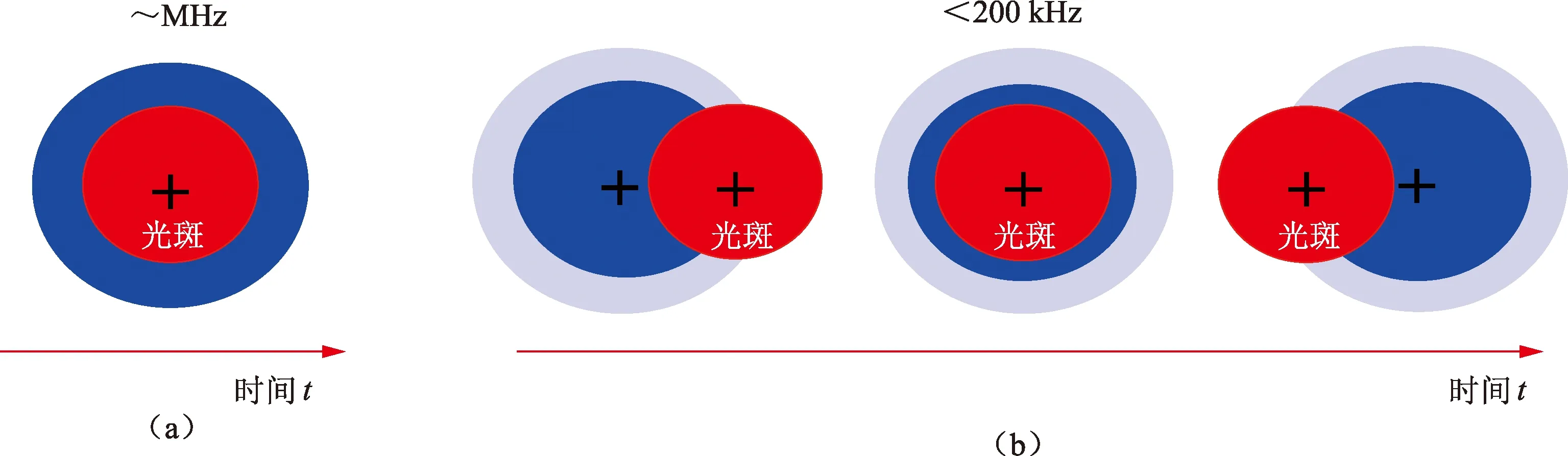

低温条件下材料的声子MFP增大,而材料的体积比热容减小,热导率的温度依存关系主要由MFP和C随温度下降的变化决定。对于半导体硅材料低温条件下的热导率一般随温度下降先升高后降低,极大值常出现在100 K以下[22]。液氮温区内相同调制频率下的热穿透深度[23]往往大于室温下的热穿透深度,相对常温工况下厚度方向声子弹道输运现象更难出现,如图5(a)所示,但面方向声子弹道输运现象相对易出现,如图5(b)所示。采用TDTR法和OXFORD公司的低温系统测量了80 K温度条件下单晶硅热导率,并进行了调制频率(300 kHz ~10 MHz)和抽运光光斑直径(40和70 μm)对单晶硅热导率测试值的影响研究。温度为80 K条件下单晶硅热导率测试结果如图6所示。

图5 声子弹道输运Fig.5 Phonon ballistic transport

图6 80 K温度下P型单晶硅热导率测试值与调制频率的依存性Fig.6 Thermal conductivity of P type silicon changes with modulation frequency at 80 K

由图6可见,抽运光光斑直径为40和70 μm工况下测试的单晶硅热导率随调制频率增大而减小,说明在实验测试工况热穿透深度为3~30 μm范围内存在厚度方向的声子弹道输运现象,参与传递热量的部分声子MFPs大于30 μm。光斑直径为40 μm的测试值小于70 μm的,说明测试工况下也存在面方向的声子弹道输运现象,进而说明在温度为80 K条件下参与传热的单晶硅声子MFP在40 μm以上仍有分布。低频下热导率随频率增加而降低的梯度远大于高频工况,说明在实验工况的低频区间(300 kHz ~1 MHz)声子弹道输运的传热贡献更集中,对应的热穿透深度为15~30 μm,即声子的MFPs在该尺寸范围的分布更密。受实验系统限制本研究未能进行更低调制频率和更宽范围抽运光斑的实验测试,因而未能详细全面地标定低温下单晶硅MFP的分布。

本实验测试单晶硅热导率最大值为采用大光斑、低频率工况的测试值,仅为425 W/(m·K),远小于Thompson等[24]测试不同掺杂浓度的P型硅在2~200 K温度下的热导率,最大值达3 500 W/(m·K)。同Uma等[25]采用稳态法测试20~300 K多晶硅薄膜热导率与温度的关系,指出由于声子边界散射的影响,其热导率比体材料热导率小一个数量级有相似的观点。三声子散射机制主要适用于300 K以上温区[26],而低温区域声子平均自由程除受边界散射和晶格缺陷散射的影响[27],还受掺杂导致的电子-声子散射的影响。本文中的P型单晶硅为掺杂的样品,这是测试样品低温条件下热导率值偏低的另一个原因。

3 结束语

基于TDTR实验系统通过改变抽运光光斑直径和调制频率控制被测样品的单元体,发现高频调制抽运工况测试室温下的单晶硅样品存在厚度方向的传热尺寸效应,产生厚度方向声子弹道输运现象,而面方向没有发生传热尺寸效应。室温下MFPs为1 μm的声子对热导率的贡献仍然较大,大于理论计算的单晶硅室温下MFPs小于300 nm的预测。低温下单晶硅MFPs增幅较大,被测样品单元体面方向和厚度方向均出现传热尺寸效应,温度为80 K时单晶硅MFPs可达40 μm。对于采用TDTR法表征薄膜材料及其界面热阻时,要选择尽量大的抽运光光斑直径和尽量小的抽运光调制频率,以避免传热尺寸效应,减小声子弹道输运对测试值的影响。