低温猪肉火腿肠降盐工艺探究

2019-06-26任倩张广峰雷激张俊苏菲烟刘江

任倩,张广峰,雷激,张俊,苏菲烟,刘江

(西华大学 食品与生物工程学院,四川 成都,610039)

随着生活水平的提高,消费者对于肉制品健康消费的理念逐年上升,高钠饮食已被证实是导致心脑血管疾病的主要因素之一[1]。火腿肠制品作为市面上较为成熟的肉制品,含盐量大致在2%~4%,而国标GB 28050—2011《食品安全国家标准预包装食品营养标签通则》[2]对于低盐产品的规定≤120 mg/100g,目前市场上的商品离这一标准相距甚远,因此如何有效降低肉制品中的钠盐含量,成为肉制品加工行业亟待解决的课题。但直接减少食盐添加量会对产品风味、口感、质构和保质期产生不利影响,生产企业一般通过添加风味提升物、品质改良剂等并辅助以品质改良加工技术来优化产品品质。

KCl由于与NaCl具有相似的理化性质,因此可以作为理想的NaCl替代物,不但可以抑制微生物的生长,还可减钠补钾,对于高血压的防治有积极的效用。但KCl本身具有苦涩味,会给产品风味带来不利的影响,因此一般在产品中使用KCl及其混合盐来同时满足产品的质量需求。风味提升物质与钠盐一起使用可以强化人体味觉感受,其主要机制是通过风味物质来激活口腔和舌上的味觉受体,从而弥补钠盐添加量减少引起咸味下降的缺点或者起到掩蔽作用,同时改善KCl的添加对产品风味带来的不利影响。有研究表明,生姜与食盐协同作用可以起到防腐作用,且对低盐产品的不利风味带来掩蔽的作用[1,3-7]。

超高压技术是近年来非热加工技术的研究热点,它是指将100~1 000 MPa的静态液体压力加于处理制品上,同时保持一段时间,以达到杀菌、破坏酶以及改善物料结构和特性为加工目的处理手段[8]。超高压技术能够引起食品成分、非共价键(氧键、离子键和疏水键等)的破坏或形成,使食品中的酶、蛋白质、淀粉等生物高分子物质分别失活、变性和糊化,并杀死食品中细菌等微生物,从而达到食品灭菌保藏和加工的目的。超高压处理对食品作用均一、迅速,不受体积和形状的限制,对食品的营养和风味破坏较小;可改变肉的分子组成,增强肉凝胶的稳定性,修改蛋白质、多糖等生物大分子的质构,因此可以达到用少量的盐来保持肉品持水力和改善肉品质地的目的[9-15]。

本研究致力于将钠盐替代技术与超高压技术相结合,探索一种低温猪肉火腿肠的降盐工艺,对于传统火腿肠制品的开发以及低盐肉制品降盐工艺的研究有积极的意义。

1 材料与方法

1.1 材料

猪肉,八角,桂皮,白芷,肉蔻,草果,食盐,白砂糖,味精,玉米淀粉,生姜粉,均为市售。

添加剂:大豆分离蛋白,卡拉胶,D-异抗坏血酸钠,六偏磷酸钠,三聚磷酸钠,焦磷酸钠,亚硝酸钠,红曲红,均为食品级,湖北兴发化工集团有限公司。

氯化钾,乳酸钾,均为食品级,河南味到化工产品有限公司;L-赖氨酸,L-精氨酸,抗坏血酸钙,均为食品级,河北华阳生物科技有限公司。

胶原蛋白肠衣(直径19 mm),广州德福隆生物科技有限公司。

1.2 主要仪器与设备

LG-001型多功能碎肉机,佛山市亿用电器科技有限公司;AUX-J19型食品加工机(绞肉机),佛山市海迅电器有限公司;BPG-9070A精密鼓风干燥箱,上海一恒科学仪器有限公司;TA-XT2i型质构仪,英国Stable Micro System有限公司;PEN3电子鼻,北京盈盛恒泰科技有限责任公司;三恩驰NR110色差仪,昆山恒港电子科技有限公司;TD-5M台式低速离心机,四川蜀科仪器有限公司;HPP600MPa/3-5L型超高压食品处理试验设备,上海沃迪智能装备股份有限公司。

1.3 实验方法

火腿肠制作工艺流程:

原料肉→去杂精选→绞制→超高压处理→低温腌制→斩拌乳化→灌肠→烘烤→蒸煮→冷却→真空包装→低温贮藏

(1)原料肉的挑选:选取一定的肥膘与精肉搭配,肥瘦比约为2∶8~3∶7左右,冷却到3~5 ℃后再进行加工。

(2)绞制:将原料瘦肉剔除结缔组织以及可见脂肪部分,用绞肉机将其绞成肉馅待用,将肥膘切成1~2 cm见方的小块待用。

(3)超高压处理:将绞制后的肉馅装袋后进行超高压处理,超高压条件为200 MPa保持10 min,处理后待用。

(4)低温腌制:将绞制后的瘦肉部分加入腌制剂,肥肉部分加入一定比例的食盐单独腌制,均放入4 ℃左右环境腌制约24 h。

(5)斩拌[16]:先将腌制后的瘦肉部分干斩30 s,低速(1 000 r/min);然后加入辅助调味料与肥肉,先低速15 s后高速15 s循环交替,总斩拌时长3 min,在此过程中将冰屑分次加入;最后加入大豆分离蛋白、淀粉、卡拉胶与剩余的冰水,高速(2 000 r/min)斩拌2 min左右;保持肉糜温度在10 ℃左右[17]。斩拌辅料配方(以原料肉质量计):桂皮0.03%,八角0.03%,肉蔻0.108%,草果0.036%,白芷0.045%,味精0.025%,白糖0.9%,淀粉6%,大豆分离蛋白2%,卡拉胶1%。斩拌后的肉糜应使原料肉与辅料充分结合,达到最佳的乳化效果。

(6)灌肠:将斩拌好的肉馅进行灌肠,保证肠体紧密度适中,在加工过程中避免产生气泡,如有可见气泡要用细针头进行排除,谨防肠馅呈蜂窝状或肠体表面凹陷,影响外观质量。

(7)烘烤:将灌制好的肠体放入60 ℃[7]烘箱中烘烤30 min,利于肠体的外观定型与发色,烘烤至肠体呈现较均匀的浅砖红色,肠体含水量在55%左右,使肠体外观具有弹性而不会失水塌陷。

(8)蒸煮:将烘烤定型后的火腿肠置于85 ℃水浴中恒温蒸煮,用探针式温度计测定肠心温度,待肠心温度达到70 ℃左右[17]时,捞出,快速冷却至室温后即得到成品,4 ℃低温贮藏待检。

1.4 实验设计

试验分为对低盐腌制配方的选择以及超高压工艺的应用探索,以感官评分为指标确定风味最佳的低盐腌制配方后,在此基础上探索超高压处理的最佳压力参数与保压时间。

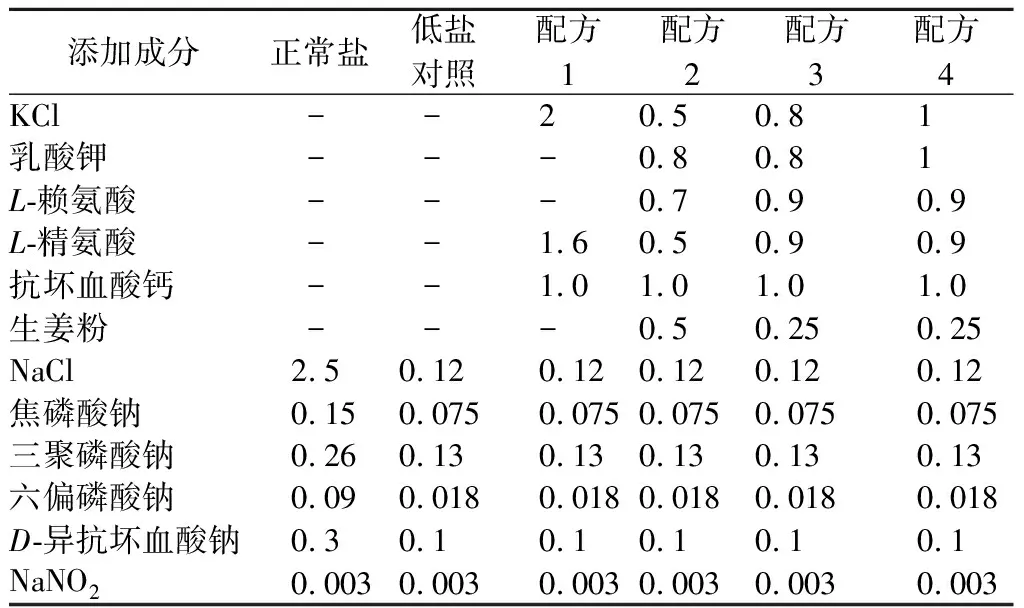

1.4.1 低盐配方

参照GB 28050—2011《食品安全国家标准预包装食品营养标签通则》[2]确定低盐腌制配方中钠盐使用量(≤120 mg/100 g),选用KCl、乳酸钾作为钠盐替代物,L-赖氨酸、L-精氨酸作为风味提升物质以及与生姜协同作用,再加入复合磷酸盐[m(六偏磷酸钠)∶m(三聚磷酸钠)∶m(焦磷酸钠)=10∶30∶17][18-20]、D-异抗坏血酸钠及亚硝酸钠等辅料,其中低盐对照组是指将配方中钠盐含量降至国家标准含量但不进行低盐技术优化。对各组配方进行火腿肠制作,最后对成品进行感官指标分析。

1.4.2 不同压力条件对产品品质的影响

在相同保压时间(5 min)下,考察不同的压力(100、150、200、250、300 MPa)对低盐火腿肠品质的影响,低盐腌制配方选用表1中配方4,进行火腿肠制作,对成品进行理化指标分析。

表1 低盐腌制配方试验表 单位:%

注:“-”表示添加量为0。

1.4.3 高压时间对产品品质的影响

选择相同的压力条件(200 MPa),考察不同的高压时间(0、5、10、15 min)对低盐火腿肠的产品品质影响,低盐腌制配方选用表1中配方4。

1.5 测定方法

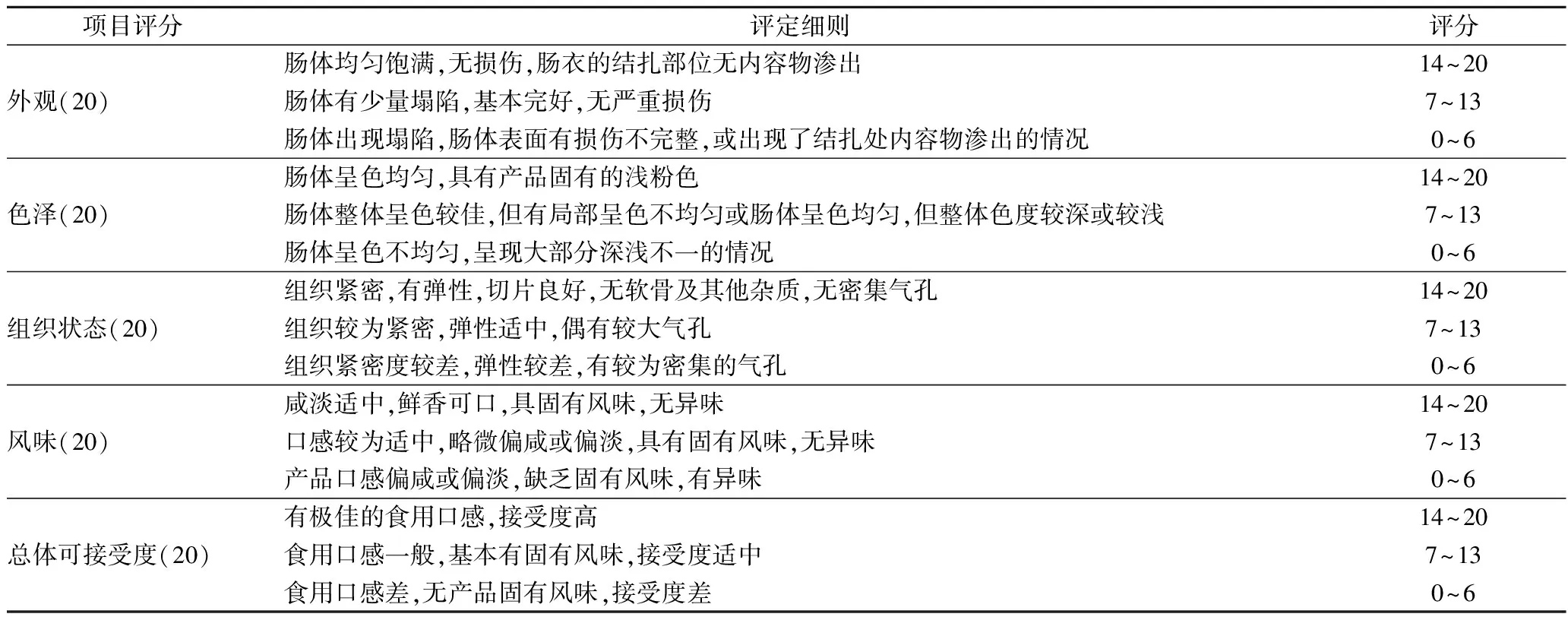

1.5.1 感官评分标准

质量感官评分参照GB 20712—2006《火腿肠》[21],评分标准见表2。

感官评定[22]:邀请10位(5男5女)具有对检验产品有专业知识和经验的食品专业人员组成评定小组,对产品的外观、色泽、组织状态、风味、总体可接受度按照评分细则进行感官评分,总分100分,结果取其平均值。

表2 低温猪肉火腿肠感官评分标准Table 2 Sensory score standard of pasteurized ham sausages

1.5.2 质构特性测定[23]

应用TA-XT2i型质构仪进行产品质构测定,测定参数如下:测前速度2.0 mm/s,测中速度1.0 mm/s,测后速度1.0 mm/s;压缩比40%,探头类型P0.5;样品规格为高10 mm的圆柱体肉饼;测定时环境温度20 ℃。测定结果主要取硬度、弹性、黏聚性、咀嚼性的数据平均值,每批测定5个平行样。

1.5.3 肉糜乳化稳定性测定[24]

对斩拌好的肉糜进行乳化性测定:

按公式(1)、(2)计算:

mT=m0+m1-m2

(1)

(2)

式中:mT,游离出的液体总质量;ES,乳化稳定性。

1.5.4 成品色差测定[25]

将色差仪进行白校正与黑校正,将待测火腿肠制品切成1.0 cm的圆柱,放入样品盒中,用色差仪O/D测试探头对样品进行测定。测试结果用亮度值(L*)、红度值(a*)、黄度值(b*)及总色差(ΔE)来表示,每批样测定5个平行样。

ΔE=[(ΔL*)2+(Δa*)2+(Δb*)2]1/2

(3)

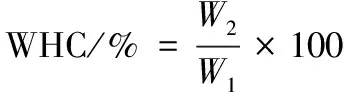

1.5.5 保水性测定[23]

将火腿肠制品切成1 cm×1 cm×1 cm的块状,准确称取质量(W1)后置于50 mL带盖聚乙烯塑料离心管中,在室温条件下,4 000 r/min离心50 min,取出用滤纸吸干其表面水分,准确称取质量(W2),每批样测定5个平行样。

(4)

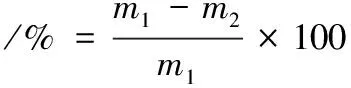

1.5.6 蒸煮损失测定[26]

准确称取产品蒸煮前后的质量,按公式(5)计算:

(5)

式中:m1,蒸煮前质量;m2,蒸煮后质量。

1.5.7 风味物质测定

电子鼻测定[27]:利用PEN3电子鼻对3种不同加工条件的火腿肠(正常盐火腿肠、降盐对照组火腿肠、降盐最佳火腿肠)的风味差异进行分析。将火腿肠制品切碎后,准确称取5.0 g样品置于20 mL顶空瓶中,加盖密封待检。电子鼻测定参数如下:样品检测时间120 s,气体流量0.8 L/min,等待时间10 s,每组样品间的清洗时间为100 s,每组样重复6次,采用主要成分分析(principal component analysis,PCA),得到3组样品的风味差异性。

1.5.8 数据处理

2 结果与分析

2.1 低盐腌制配方的选择

从表3可以看出,钠盐的减少首先是在感官上带来咸味属性的下降,影响了产品固有的风味;其次钠盐的减少影响了盐溶蛋白的溶出,使得产品在后续斩拌时不能较好的包裹住脂肪颗粒,因此不能形成良好的凝胶体系,即体现为产品弹性等下降,咀嚼体验差,造成整体感官的下降。

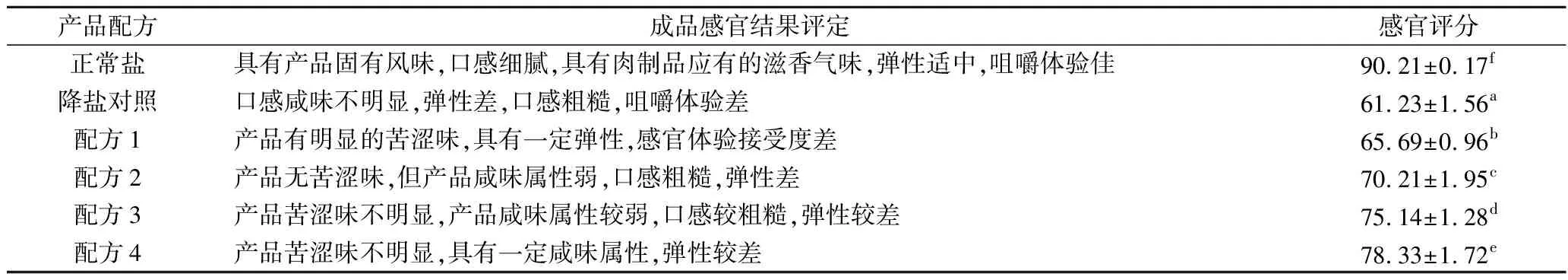

表3 低盐腌制配方产品感官评定表(n=10)Table 3 Product sensory score with different low-salted pickling formula

注:标注字母相同表示P> 0.05,相邻字母表示P<0.05;相间字母表示P<0.01,下同。

在配方1~4中,试验选用了钠盐替代物(KCl、乳酸钾)以及风味提升物质(L-赖氨酸、L-精氨酸)、抗坏血酸钙及生姜协同作用来优化低盐腌制配方。KCl有与NaCl相似的理化性质,可作为理想的NaCl替代物,而Cl-带来的苦涩味可由添加的L-赖氨酸及L-精氨酸等风味提升物质来掩蔽[28],其能刺激人体口腔对于味觉感知的受体,从而影响对于低盐产品品质下降的感知,而抗坏血酸钙中Ca2+的加入则对肉糜凝胶有重要影响,其能改变肌肉蛋白的电荷强度,引起肌丝间的网络空间结构发生变化,有研究表明[29],经过Ca+处理的肉,其肌原纤维蛋白片段逐级增加,形成的钙桥促使负电荷分子间的相互作用达到最大,肉的嫩度、硬度以及稳定性等均有所提高。

配方1中,钠盐替代物的使用对降盐后的产品质构有积极的效用,可建立较为良好的凝胶体系,但是过度的使用会使产品有明显的苦涩味,严重影响风味,因此在配方2~4中,依次调整了KCl、乳酸钾以及风味提升物、生姜粉以及抗坏血酸钙的使用量,使得产品在降盐后依然能具有一定的产品风味,配方4的产品相对感官评分较高,产品无明显苦涩味,且具有一定产品风味,但是仅依靠腌制配方的改善不能明显改善产品的质构下降,因此在感官评分最高的配方4的基础上,在生产工艺中引用超高压技术来改善低盐产品质构。

2.2 高压条件对产品品质的影响

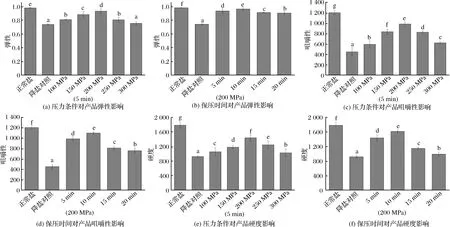

2.2.1 高压条件对质构特性的影响

试验选取了弹性、咀嚼性及硬度等具有参考意义的质构指标来评判高压条件对于降盐火腿肠的品质影响,从图1可以看出,正常盐与降盐对照组产品质构特性差异显著,说明钠盐对火腿肠产品的质构特性有重要的作用,其能促进盐溶蛋白质的溶出,使盐溶蛋白在斩拌工艺中能够有效包裹脂肪颗粒,是形成较佳的网络凝胶的必需条件[28]。

在对肉糜进行超高压处理后,产品的硬度、弹性及咀嚼性均相对于降盐对照组有显著提升,与杨慧娟[30]的研究结果相似。在0~300 MPa,相同保压时间下,随着压力增大,产品的质构特性均呈现先增大后减小的趋势,在200 MPa处取得峰值;而在200 MPa压力条件下,在0~20 min保压时长范围内,随着时间增大,产品的质构特性也呈现出先增大后减小的趋势,在10 min处取得峰值。这可能是由于压力过低时或保压时间过短时蛋白质溶出程度低,蛋白质浓度不能满足其很好地包裹住脂肪颗粒,形成凝胶效果差;而过高的压力或过长的保压时间使得蛋白质分子被打开,自由水填补到蛋白质氨基酸侧链周围,使得蛋白质浓度下降,造成凝胶形成效果减弱[10,14]。

图1 不同高压条件对产品质构特性的影响Fig.1 Product texture characteristics under different ultra high pressure conditions注:降盐对照组是指采用表2中对应降盐对照腌制配方,而不进行任何超高压处理的样品组,下同。

2.2.2 高压条件对肉糜乳化稳定性的影响

从图2可以看出,降盐对照组相比于正常盐组产品乳化稳定性下降明显,这是由于钠盐的减少使得盐溶蛋白浓度降低,而盐溶蛋白作为一种既具有极性氨基酸残基又有非极性氨基酸残基的表面活性物质,能够在凝胶系统中起到连接水和油的乳化媒介作用[31],对肉糜的乳化稳定性有极其重要的作用。

图2 高压条件对肉糜乳化稳定性的影响Fig.2 Emulsion stability of meat emulsion prepared with different ultra high pressure conditions

在试验压力范围内,相同保压时长内,在200 MPa压力条件处肉糜乳化稳定性最佳;而在同200 MPa压力条件下,5~20 min保压时间下,产品乳化稳定性差异不明显,在保压时间10 min时取得最大值。这可能是由于肉糜经超高压处理后,肌球蛋白溶出增多,其作为构成界面蛋白膜的主要蛋白质,是肉糜乳化系统建立重要的乳化剂[24,32-33],因此适当的压力条件对低盐肉糜乳化体系的建立有积极的影响。

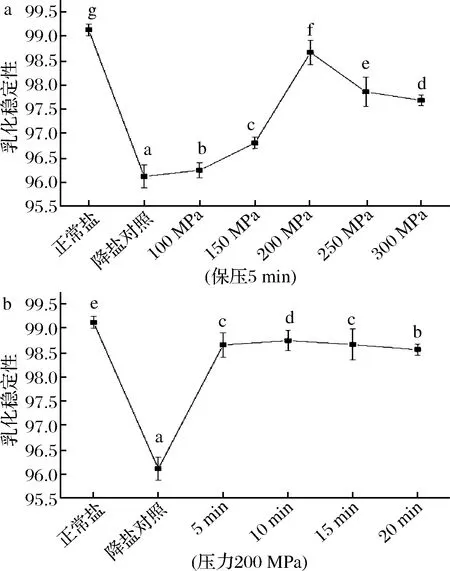

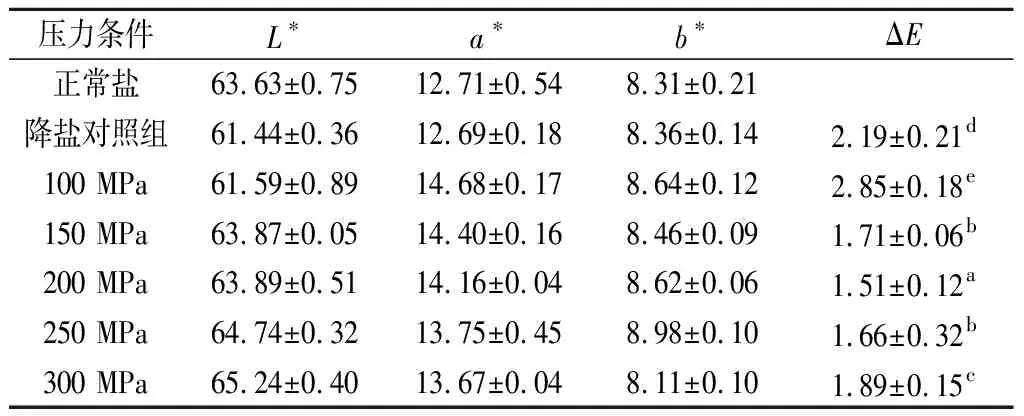

2.2.3 高压条件对产品色差的影响

从表4可以看出,在试验压力范围内,随着压力的增大,产品的L*值随之上升,而a*值则呈下降趋势,总色差△E则呈现先减小后增大的趋势,在200 MPa处取得最小值;从表5可以得到,在相同压力条件下,随着保压时间的增大,产品的L*值呈现下降的趋势,a*值呈现上升的趋势,总色差△E也呈现随之增大的趋势,在5 min处取得最小值。肉制品的呈色主要取决于肌红蛋白色素的比例[33],肌红蛋白易与氧气反应生成鲜红色的氧合肌红蛋白或褐色的高铁肌红蛋白,而适当的加压处理会使高铁肌红蛋白还原酶系统被激活,从而使得褐色的高铁肌红蛋白还原成鲜红色的氧合肌红蛋白,而当压力过高时,还原酶系统易被破坏,还原反应受到抑制,造成产品a*下降[14]。

表4 不同压力条件对产品色泽的影响(保压5 min, n=5)Table 4 Product color with different ultra-high pressureconditions (5 min)

表5 保压时间对产品色泽的影响(200 MPa, n=5)Table 5 Product color with different ultra-high pressurekeeping time

根据CLAIRE[34]的研究,在早餐肠中,当盐分含量从2.5%降至1.5%时,早餐肠的亮度、红度及黄度均有所降低,而在经过0~150 MPa超高压处理的早餐肠L*值、b*值均增加,a*值下降;马海建等[35]在超高压对鱼肉色差的研究中也表明,在0~500 MPa,随着压力的增加,鱼肉的L*值、b*值均增加,a*值下降,而a*值在300~500 MPa差异不显著。以上结果与本研究结果相符,虽然超高压对肌肉色泽的影响因样品种类、处理温度和压力水平等条件不同而存在显著差异,但一般来说经过超高压处理使得肉制品的L*值、b*值增加,a*值下降,证明在低盐产品中应用超高压工艺对于低盐产品的色差弥补有重要的作用。

2.2.4 高压条件对产品凝胶保水性的影响

从图3可以看出,降盐对照组的凝胶保水性相对于正常组有非常明显的下降,这是由于钠盐的减少使得凝胶系统形成效果差,而水分子是通过物理嵌入到凝胶结构中[14],因此良好的凝胶系统形成对产品凝胶保水性有重要影响。

而在进行超高压处理后,产品的凝胶保水性明显提升,甚至优于正常组产品,在相同保压时间内,产品凝胶保水性在150 MPa处取得最大值;在相同200 MPa压力条件下,在保压时间10 min处取得最大值,说明在超高压处理后产品蛋白质凝胶形成效果良好,水分子有效嵌入到三维网状结构中,一方面能够有效防止凝胶结构的塌陷,另一方面也能使得产品水分有效的保存,使得产品具有良好的凝胶保水性。

图3 不同高压条件对产品凝胶保水性的影响Fig.3 Product gel water retention under different ultra-high pressure conditions

2.2.5 高压条件对产品蒸煮损失的影响

图4 不同高压条件对产品蒸煮损失的影响Fig.4 Product cooking loss with different ultra-high pressure conditions

从图4可以看出,超高压处理对降低产品的蒸煮损失有明显的改善效果,与CLAIRE[34],杨慧娟等[15]的研究结果相似。在相同保压时间下,产品蒸煮损失随着压力增大呈现先减小后增大的趋势,在200 MPa处取得最小值;而在相同压力条件200 MPa处理下,随着保压时间的增加,产品蒸煮损失也呈现先减小后增大的趋势,在10 min处取得最小值,因此选取200 MPa,10 min保压为本实验中对降低产品蒸煮损失最佳条件。超高压处理能够降低产品的蒸煮损失是基于高压环境下,压力引起蛋白质大分子的解聚,肌动球蛋白解离为肌动蛋白与肌球蛋白,有助于凝胶网络的形成,使得其能够保留大量水、脂肪与其他食物成分,而过高的压力或过长的保压时长都会对蛋白质解聚程度造成破坏,使得凝胶结构形成受阻[15]。

2.3 成品感官及风味分析

在感官评分最佳的低盐腌制配方的基础上,对超高压条件与保压时间进行了探索,从以上理化指标测定结果可以看出,综合质构特性、肉糜乳化稳定性、色差、凝胶保水性、蒸煮损失等多个理化指标,压力条件200 MPa、保压10 min时低盐火腿肠的理化性质最佳,更为接近正常盐分组火腿肠产品,可作为低盐最优组火腿肠的超高压条件,即选用低盐腌制配方4,超高压条件为200 MPa保压10 min,对此成品进行风味物质测定与感官检验。

2.3.1 产品风味物质分析

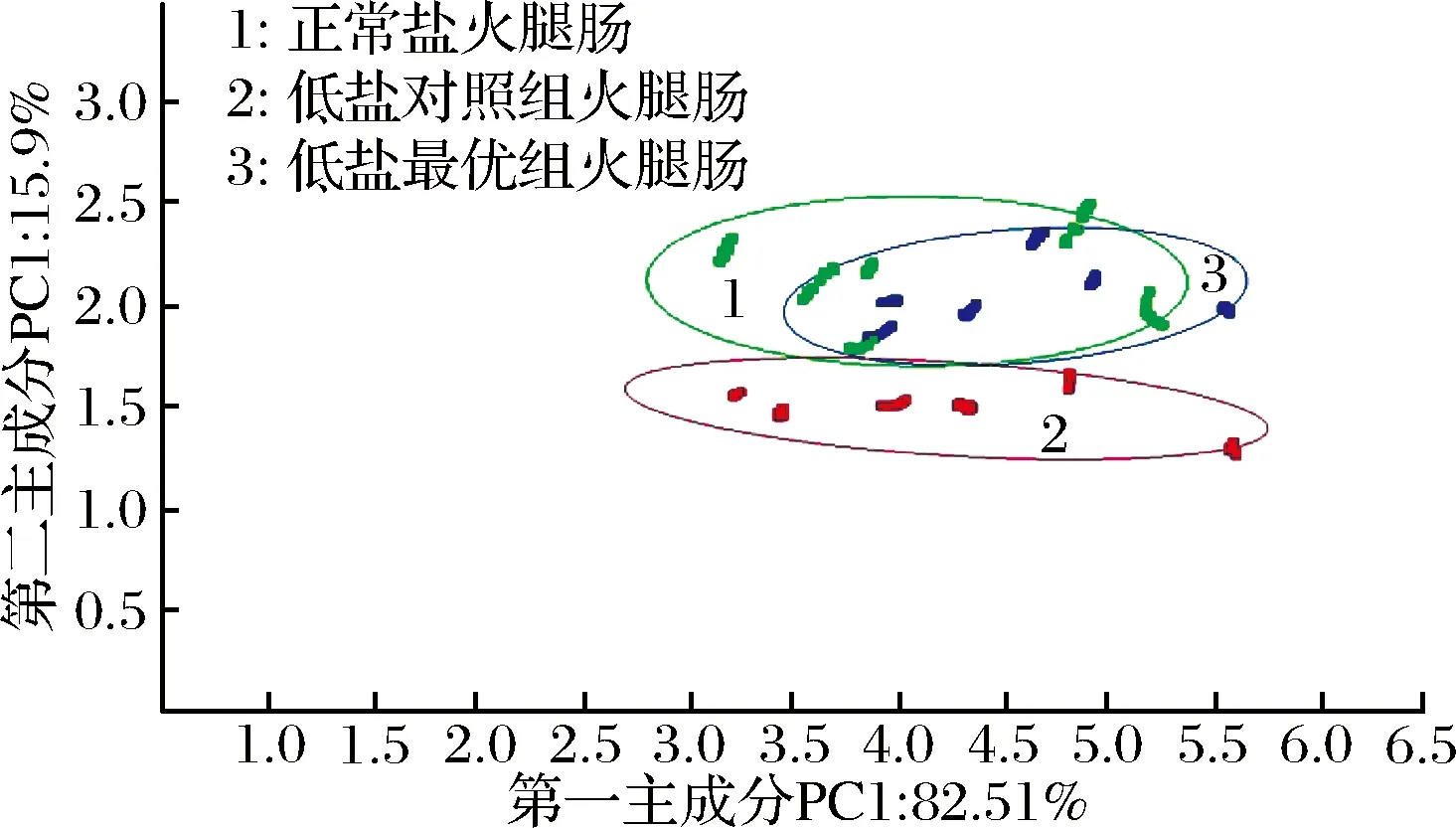

从图5可以看出,所有样品的第一主成分(PC1)和第二主成分(PC2)的贡献率分别为82.51%和15.9%,累积贡献率达到98.41%,说明电子鼻所捕捉到的风味信号可以较好的归为两大部分。正常盐组火腿肠与低盐对照组火腿肠样品数据点分布于各自区域,能够明显区分开,证明2组样品风味物质存在差异,可能是由于钠盐的减少使用对于产品的呈味有不利影响,产品失去固有风味;低盐对照组火腿肠与低盐最优组配方4火腿肠样品数据点也能够明显区分开,证明2组样品风味物质存在差异,而低盐最优组火腿肠样品与正常盐组样品数据点区域大部分重合,则证明经过降盐优化工艺后,低盐最优组配方4的风味物质基本与正常盐组相同,风味物质呈现得到明显改善,具有产品的固有风味,证明低盐配方4对产品风味特征有积极的影响。

肉制品的风味物质形成与肌肉中蛋白质、脂肪氧化有重要联系,NaCl除了赋予产品咸味外还能影响脂质和蛋白质的降解氧化等过程从而影响产品最终的质地、风味、香气等[36]。有研究表明[37],一些盐类离子很容易引起蛋白质结构的变化甚至变性,最终对蛋白质的功能特性造成影响,此外在ZANARDI等[38]的研究中指出用KCl、CaCl2和MgCl2部分替代NaCl后,能显著加快意大利香肠的脂肪氧化,因此低盐优化配方能一定程度上弥补低盐火腿肠风味的不足。而超高压处理对风味的影响,一方面可能是超高压处理引起蛋白质构象变化[10],而肉制品中脂质氧化与蛋白质氧化相互影响[39],从而促进蛋白质、脂质的氧化作用,另一方面可能是由于肉制品大部分风味前体物质均为水溶性[40],钠盐的减少使得蛋白质水合能力减弱,水分活度降低,超高压处理促使蛋白质变性解聚,疏水基团暴露,增加蛋白质水合能力,持水力增加,为脂质氧化、美拉德反应等顺利进行提供条件[10]。

图5 三种火腿肠电子鼻检测结果的第一主成分和第二主成分得分图Fig.5 Principal component analysis of the E-nose data of three ham sausages

2.3.2 验证性感官检验

采用低盐最优组工艺参数制备产品做验证性感官实验。结果表明,该产品作为低盐肉制品具有火腿肠制品的固有风味,口感细腻,色泽均匀,有良好的咀嚼感,有肉制品应有的诱人香气与滋味,感官评分达到91分,因此可有效证明本试验所探究的低盐腌制配方4,超高压条件200 MPa保压10 min可作为有效的低温猪肉火腿肠的降盐工艺。

3 结论

本研究利用超高压技术对腌制前的肉糜进行处理,选用200 MPa保压10 min高压条件处理后,再选用0.12%NaCl、1%KCl、1%乳酸钾,辅以0.9%L-赖氨酸、0.9%L-精氨酸风味提升物质以及0.25%的生姜粉协同作用,再加入1%的抗坏血酸钙,以此制得低盐低温猪肉火腿肠。超高压处理可以有效改善低盐火腿肠的质构特性、乳化稳定性,且高压后产品的蒸煮损失及凝胶保水性甚至优于正常盐分产品,同时为脂质氧化、美拉德反应等顺利进行提供条件,使产品产生应有的风味,而低盐腌制配方使最终产品的钠盐含量降至118 mg/100g,低于国标关于产品低盐声称要求的120 mg/100g,且产品呈现一定咸味属性,具有产品固有风味,因此可有效证明超高压技术结合低盐腌制配方对低温火腿肠的降盐有积极效果。