制浆造纸废水处理回用工艺分析

2019-06-26蔡晓宣

蔡晓宣

(潮州湘源环保节能科技有限公司,广东 潮州 521000)

造纸产业在我国国民经济中占据十分重要的地位,也是一项重要的基础原材料产业。纸浆造纸生产往往会带来巨大的水资源消耗,还会产生大量废水,如何有效地处理废水并进行回收利用,是造纸生产中十分重要的工艺。降低造纸废水对环境的污染,是整个造纸行业的关键。因此,对制浆造纸废水进行综合利用是十分有必要的,能够有效降低环境污染,提高资源的利用效率。

1 制浆造纸废水回用的必要性分析

在制浆造纸的过程中,造纸企业可以采用源头治理的方法,对制浆造纸废水进行处理与回收利用,以提高生产效率。经过处理的白水可以现场回收利用,采用白水取代清水,不仅可以节约大量水资源,还可以减轻制浆造纸废水处理的负担,节约废水处理费用。白水的温度远高于清水,这样不仅能够减少系统的蒸气用量,降低整个制浆造纸生产过程的能耗,还能够提高纸浆的白度,减少制浆造纸过程中的漂白剂用量,从而降低制浆造纸成本和企业排污费用,减少企业生产对环境的污染,显著提高企业的经济效益。造纸废水的循环回用是制浆造纸工艺的重要组成部分,它主要是将制浆造纸各工艺流程的排出水进行净化处理,达到白水回收利用的目标,直接回用于水质要求较低的工艺段。

2 制浆造纸废水回用的工艺流程分析

某造纸企业在生产过程中主要采用漂白硫酸盐纸浆,在纸浆生产的过程中,废水处理采用“格栅+换热+初沉+中和+曝气+二沉+Fenton+絮凝+气浮”工艺,废水处理后能够达到综合排放的一级标准,保证出水COD <80 mg/L。在对废水进行处理时,该企业采用双膜集成处理工艺,以达到废水处理目标,减轻水资源负担,释放大量环境容量指标。该废水处理工艺的处理规模为4 m3/h,整个处理工艺主要由预处理系统、膜处理系统、浓水处理系统等部分构成。

2.1 用水工艺流程

在制浆造纸废水回收的过程中,清白水十分重要,它一般用于制浆的各段工序中,如散浆、粗筛、低浓去污、细筛等。经过处理的清白水一部分用于冲洗设备、淘洗渣浆等,一部分应用于热风散、排渣等。剩余部分储存于制浆白水槽中,以备他用,人们需要结合具体情况选择用水工艺。用水过程中产生的浊白水,主要用于生产过程中的各段稀释调浓,同时供散浆机使用。

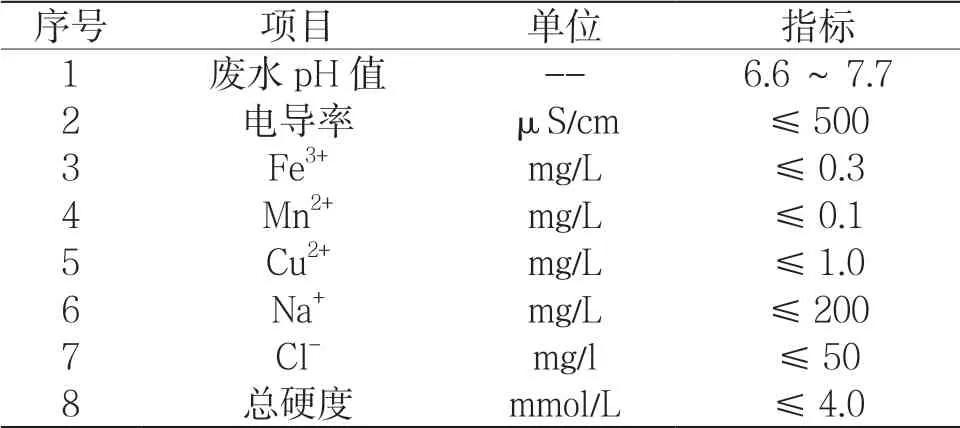

生产期间,制浆白水槽补充浊白水,供制浆工艺各段调用,保证纸浆浓度满足要求。在造纸车间循环用水的过程中,不同生产工艺流程产生的废水也不相同,人们需要结合具体要求,对废水进行处理,例如,清白水与浊白水在不同的工艺段具有不同的用途。经过处理的废水,一部分回用,另一部分达标后排出。废水处理后的具体排放指标如表1所示。

表1 废水处理后的排放指标要求

2.2 造纸废水处理回用的难点

2.2.1 Fenton 反应后的废水处理

在废水处理的过程中,Fenton 反应后,废水中残留铁离子(Fe3+)不稳定,导致在处理的过程中未析出絮凝剂。在废水处理的过程中,经Fenton 处理后,排水的pH 稳定在6.6 附近。废水在经过处理后呈弱酸性,水中残留亚铁离子和未析出的沉淀物,造成废水处理效果不理想,达不到回用的目标。在pH升高后,铁离子就会发生化学反应,导致絮凝颗粒物析出,造成膜污染,影响废水处理效果[1]。

2.2.2 COD 可生化性能差,影响废水处理效果

经污水处理站处理后,制浆造纸废水的COD 要小于80 mg/L,才能满足处理要求。在进行正式废水处理时,废水已经经过生化和Fenton 高级氧化处理,通常,水中可生物降解的大部分有机物或高分子化合物已经被去除,废水中主要留存结构比较复杂的有机物,单靠生化不能除去,这就需要采用新方法。

如果采用直接反渗透浓缩处理,处理后的浓水中COD 浓度可达150 mg/L,含盐量高达12 000 mg/L,这样的水环境会影响微生物活性。当采用生化法降低浓水中的COD 时,如果废水含盐量过高,会影响微生物的活性和培养,进而影响废水处理。因此,在高含盐量的环境中,后续浓水处理有一定的难度,也影响废水的整体处理。

2.2.3 有机污染物的结构和成分复杂

制浆造纸废水的主要有机污染物是木质素,它是一种高分子化合物,在酸作用下难以水解,而且相对分子质量较高,容易形成亚硝酸盐。如果采用亚硫酸盐法生产纸浆,人们需要有效控制木质素的含量,因为它会与铁离子结合发生磺化反应和水解反应,形成新的高分子化合物,生成木质素磺酸盐化合物,而且木质素磺酸盐的分子量在200 ~10 000,对水质造成很大的污染,导致废水溶液呈棕色并具有胶体特性,容易降低废水处理效果。这种有机污染物结构和组分复杂,在废水中难以降解。

2.2.4 含盐量较高

采用化学制浆工艺,其本身就决定了造纸废水含盐量比较高。人们需要采用多种工艺来降低含盐量,使其满足相关要求。在具体的处理过程中,主要关注COD、pH、硬度等几项指标。一般情况下,制浆造纸废水的总含盐量可达4 800 mg/L,其中容易形成胶体物质。经过反渗透处理,废水中的污染物含量明显降低。另外,浓水中的污染物含量可达到14 000 mg/L,在一定情况下能够形成结构复杂的有机物,使得废水处理比较困难,这就需要增加处理设备,提高废水处理的深度[2]。

3 回用处理系统工艺

在具体的废水处理过程中,针对不同的水质环境和不同阶段的用途,人们需要结合具体情况,采取有针对性的措施使处理后的废水满足相关要求。结合具体的处理情况,笔者对废水处理回用的流程进行分析。

3.1 工艺流程

针对制浆造纸工艺的来水水质特点,拟采用“格栅+换热+初沉+中和+曝气+二沉+Fenton+絮凝+气浮+反渗透膜系统”工艺处理废水,以去除水中的悬浮物、绝大部分COD、盐类以及其他高分子化合物,使出水达到回用要求。

3.2 工艺流程说明

制浆过程中产生的污水将会通过提升泵定量打入过滤器,在经过过滤器前设反应装置对废水进行处理后,投加PAC 药剂使废水发生微絮凝沉淀,然后进入过滤器,对废水中的高分子物质进行处理,进一步降低废水中的SS 含量。这样不仅可以防止臭氧催化氧化塔堵塞,也能有效降低臭氧消耗,减少臭氧催化氧化塔堵塞的情况。过滤后的中水进入臭氧催化氧化塔,主要是对废水中不易生物降解的有机物进行分解,使其分解成易生物降解的小分子有机物,便于后期对其进行降解与处理。中水在氧化塔中经分解处理后,通过重力流入生物碳塔,生物碳塔利用碳元素的吸附性,在碳床中形成生物膜,可以有效地处理低分子化合物,进一步吸附并分解废水中的有机物。

生物碳塔的出水进入前处理水箱,对出水进行暂存处理后,利用提升泵将出水打入砂滤器进行过滤处理,然后砂滤后的中水经过系统处理后,直接进入超滤系统、RO(反渗透)系统进行进一步处理,出水达到回用标准后就可以回用。经RO 浓缩后的废水也需要进行降解处理,以降解高分子化合物。废水自流至生物接触氧化池后,人们可以利用池中微生物对高分子化合物进行处理,然后通过微絮凝沉淀来降解有机物,去掉水中的悬浮物,使废水达到排放标准[3]。

4 运行效果分析

4.1 COD 去除效果分析

废水处理初期,存在个别数据偏离较大的情况。分析发现,水中的氯离子浓度超过1 000 mg/L,导致部分废水处理数据出现偏差,检测时对氯离子的屏蔽不彻底,导致COD 检测值偏高,进而影响废水处理效果。在调整检测方法后,屏蔽了氯离子对COD 检测值的影响,其能够满足废水处理要求。经过处理后,各个工艺段出水COD 都比较稳定,一般在55.2 mg/L左右,而在具体的处理过程中,出水COD 平均含量在55.46 mg/L 左右就能够满足要求。利用臭氧-活性炭工艺处理废水COD,出水COD 基本稳定在26 mg/L 以下,满足废水处理要求。在沉淀池中,出水为反渗透浓水与原水勾兑后的混合水,人们可以有效控制COD 含量,使其保持在35.1 mg/L 左右,从而满足要求。经过浓水装置处理后,生物池出水的COD 平均为26.7 mg/L,也满足系统用水的要求。

4.2 产水TDS 与氯离子的去除

众所周知,TDS(总溶解性固体物质)值越小,则水中Ca2+、Mg2+、Na+、K+等离子的浓度越低,电导率越小。经过废水处理后,对出水的电导率进行测量,其在6 000 ~7000 µS/cm 范围内波动,平均进水电导率为6 432 µS/cm,说明废水处理后的导电率能够满足要求。检测发现,RO 产水电导率呈先下降后上升的趋势,主要原因是新膜运行性能稳定,经过一个阶段的处理,这种新膜的电导率平均为153 µS/cm。RO 膜的平均除盐率达到97.8%,同时氯离子平均去除率为98.52%,能够满足具体的处理要求。

5 结语

高污染、高耗水严重制约我国制浆造纸行业的持续健康发展,人们必须大力研发高效、低耗的废水深度处理技术。当前,造纸企业可以采用“格栅+换热+初沉+中和+曝气+二沉+Fenton+絮凝+气浮”工艺来处理制浆造纸废水。运行结果表明,该工艺经济高效、安全可靠,出水水质能够能够达到回用标准。