吊挂肋接式全玻幕墙玻璃肋深化设计及安装技术

2019-06-26裴吉星

裴吉星

(中铁建设集团有限公司 北京 100040)

1 幕墙工程概况

三亚海棠湾国际购物中心工程,地上三层,建筑主体高度29.7 m,建筑总面积约12万 m2。幕墙作为一种高级建筑外围护结构[1],本工程建筑幕墙采用全玻幕墙系统、隐框玻璃幕墙系统和隐框金属幕墙系统。建筑西立面采用吊挂驳接式全玻幕墙系统,整个结构由上支座、驳接节点和下支座三个部分做成。上支座和主体之间的连接采用刚接,上支座和玻璃肋采用专用吊挂式夹具连接,下支座与主体结构采用可滑动铰接连接,如图1所示。此种结构形式可使下支座不参与受力,只是起到固定玻璃肋的作用,使玻璃肋在完全自由状态下工作,可以很好地协调主体结构变形对幕墙位移要求,保证幕墙结构的安全。

一二层间玻璃肋无连接点,采用驳接式的玻璃肋,如图2、图3所示。玻璃肋采用19+2.28pvb+19超白钢化夹胶玻璃,玻璃肋宽0.75 m,总长度达18 m,单块重量约930 kg,对连接节点及安装要求很高。

图1 吊挂肋接式全玻幕墙结构

图2 吊挂连接节点

图3 驳接连接节点

2 玻璃肋深化设计

按照《玻璃幕墙工程技术规范》(JGJ 102-2003)中“玻璃幕墙应具有足够的承载能力、刚度、稳定性和相对于主体结构的位移能力[2]27”要求,需要对全玻幕墙的玻璃肋截面高度、挠度、稳定性及连接节点进行深化设计并进行内力验算。

2.1 玻璃肋侧向稳定性构造深化设计

(1)深化设计原则:一是在多台风的环境下,保证玻璃肋的侧向稳定性,防止失稳破坏;二是保证外观效果,满足通透、开放、自然的效果。

(2)深化设计内容:玻璃肋稳定性验算、稳定性加强构造措施、外观设计。

玻璃肋截面高度和挠度规范中给出了具体的计算公式,且设计院在设计中已经进行了内力计算,故在深化设计阶段没有对这两项进行内力复核。

根据《玻璃幕墙工程技术规范》(JGJ 102-2003)第7.3.7条规定,对于高度大于12 m的玻璃肋,应进行平面外稳定验算,必要时采取防止失稳的构造措施[2]49。本工程玻璃肋高度12.5 m,按照要求应该对玻璃肋进行平面外验算,但是规范没有提供验算方法,设计院没有对侧向稳定性进行内力验算,且没有采取防止失稳的构造措施,故需要对此进行二次深化设计。

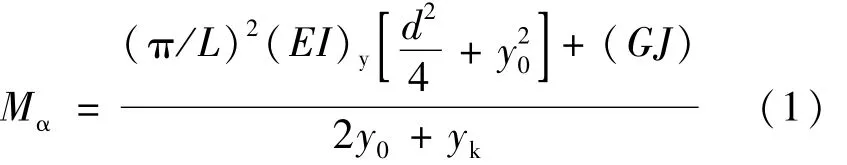

通过查阅资料,澳大利亚的幕墙规范给出了多种边界条件下的玻璃肋的整体稳定验算[3],玻璃肋极限侧向屈曲弯矩按式(1)计算[4]。

式中,y0为侧向约束与中性轴距离,y0=375 mm;yk为荷载作用点与中性轴的距离,yk=375 mm;d为玻璃肋宽度,d=750 mm;L为玻璃肋的高度,L=12 500 mm;EI为玻璃肋的绕弱轴方向的抗弯刚度,EI=2.47×1011N/mm2;G为玻璃剪切模量,取3.0×104N/mm2;J为玻璃肋抗扭惯性,J=13 280 121 mm4。

将数据代入公式(1),可得:

玻璃肋受到最大弯矩M=136 796 875 N·mm<Ma,满足要求。

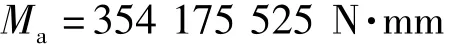

式(1)中没有考虑风荷载作用下对玻璃肋侧向稳定性的影响,三亚地处南部沿海地区,夏秋两季台风较多,为了确保在遇到超强台风时不会发生失稳破坏,需要在玻璃肋自由边加上横向稳定装置来提高玻璃肋稳定性[5]。为了保证稳定性及外观效果,驳接点增加两道钢支撑,支撑采用不锈钢管,两段焊接在驳接点的钢板上,在焊缝外侧包一层1 mm后磨砂不锈钢,如图4、图5所示。

图4 玻璃肋斜支撑节点

图5 斜支撑安装实景

2.2 玻璃肋吊挂连接节点深化设计

(1)深化设计原则:节点受力可靠性、耐久性、玻璃肋受力均匀,防止发生破坏。

(2)深化设计内容:与主体结构连接节点、玻璃肋与夹具的连接节点、吊挂节点受力验算。

全玻幕墙玻璃肋的一个设计及施工要点就是要保证玻璃肋能够适应主体结构的相对位移,不承担主体结构传来的荷载。大跨度玻璃肋系统中,合理的节点设计十分重要,是关系到结构体系是否安全的重要因素[6]。如果连接节点设计不合理或者施工工艺没有达到设计要求,就很容易产生缺陷,从而造成质量安全隐患。

2.2.1 吊挂节点方案选择

深化设计时考虑采取吊挂夹具直接焊接在主体结构预埋或后置钢板上,此种连接方式可以保证夹具受力可靠且施工质量容易保证。

玻璃肋与吊挂夹具的连接是本工程的重难点,现有可参考的连接方式主要有以下3种形式:

方案一:采用螺栓与玻璃肋孔壁直接接触受力,势必会在孔边引起应力集中,导致玻璃孔壁承载力不足而发生破坏。

方案二:玻璃肋通过两块钢板拼接起来,钢板和玻璃之间的缝隙填充环氧树脂胶,使其成为一个整体受力,然后通过螺栓固定在吊挂夹具上。此种方式可以在一定程度上提高孔壁处的承载力,但没有从根本上改变孔边应力集中的现象。此工艺施工难度较大,对玻璃和钢板表面平整度要求很高,不然很难保证二者的有效粘结,且一旦环氧树脂胶老化整个体系就破坏了。

方案三:选用摩擦型高强螺栓来固定玻璃肋,此种方式不靠玻璃孔壁受力,也不靠粘结力受力,而是通过两种材料之间的摩擦力受力。此种连接方式是最近新提出的一种连接形式,但是玻璃和钢材间的摩擦系数很难确定,相关文献和规范对此均没有相关参数的说明,计算可靠性不大。

以上三种连接方式均不适用于本工程,经过技术人员一起讨论,对第二种连接方式进行了改进,提出了一种新的连接形式,即玻璃肋通过两块10mm厚钢板拼接起来,钢板和玻璃之间的缝隙填充环氧树脂胶和纤维网,用专用螺栓将二者夹紧固定,使其成为一个整体受力。为了减少玻璃孔边缘的应力集中,在孔壁内设置2 mm纯铝线圈。最后通过不锈钢高强螺栓将其固定在吊挂夹具上,如图6所示。

2.2.2 吊挂节点受力验算

由于设计院没有对吊挂节点进行受力分析,且本工程选用的连接节点形式和传统的连接形式不同,故需要对此进行受力验算。

(1)荷载计算

①风荷载计算

风荷载标准值及设计值采用下式计算:

图6 玻璃肋吊挂连接节点深化设计

式中,Wk为风荷载标准值(kN/m2);W为风荷载设计值(kN/m2);γw为风荷载作用分项系数,取1.4;βgz为风振系数,取1.559;μsl为风荷载体型系数,取1.600;μs2为风压高度变化系数,取1.479;W0为基本风压,取 0.85 kN/m2。

将数据代入公式(2)、(3),可得:

②自重荷载计算

幕墙构件自重标准值GAK取1.00 kN/m2;幕墙构件自重设计值GA=γG×GAK=1.2×1.00=1.20(kN/m2)。

③地震作用计算

地震作用标准值及设计值采用下式计算:

式中,qEAK为水平地震作用标准值(kN/m2);qEA为水平地震作用设计值(kN/m2);γE为地震作用分项系数,取1.3;β为动力放大系数,取5.0;α为水平地震影响系数,取0.04。

将数据代入公式(4)、(5),可得:

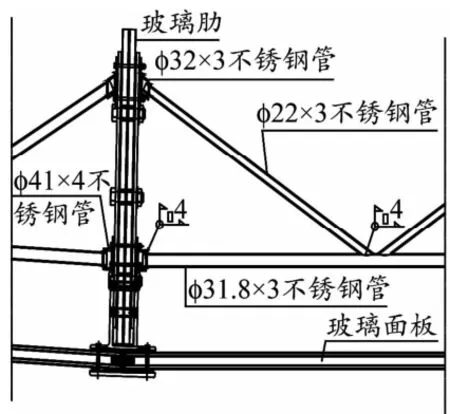

④垂直幕墙面的荷载组合计算

幕墙所受垂直幕墙面的组合荷载设计值:

⑤计算模型

幕墙玻璃肋按简支梁力学模型进行计算:qL=q×B=4.519×1.550=7.004(kN/m)

(2)反力和螺栓计算

①支座反力计算

式中,N为连接处合力设计值(kN);N1为连接处水平力设计值,N1=qL×H/2=63.040 kN;N2为连接处自重总值设计值,N2=GA×B×H1=23.25 kN;H为风荷载作用下上段和下段玻璃肋计算跨度和,取18.00 m;H1为下段玻璃肋计算跨度,取12.50 m。

②螺栓抗剪强度验算,采用下式计算:

式中,Dvbh为螺栓受剪承载能力(kN);Nnum为螺栓受剪个数,取2个;Nv为螺栓剪切面数,取2面;AS为螺栓受剪有效面积,取157.0 mm2;fv为螺栓抗剪强度设计值,取175 N/mm2。

将数据代入公式(7)可得:

强度满足要求。

③连接部位玻璃肋型材壁承压验算,采用下式计算:

式中,Ncb1为玻璃肋型材壁承压力(kN);D为不锈钢螺栓直径,取16 mm;fcb为型材承压强度设计值,取325 N/mm2;t为型材壁厚,取10.0 mm。

将数据代入公式(8)可得:

强度满足要求。

2.3 玻璃肋底部节点深化设计

(1)深化设计原则:玻璃肋可适应主体结构的相对位移,不承担主体结构传来的荷载,吊挂节点承受玻璃幕墙全部重量,底部节点不参与受力。

(2)深化设计内容:底部固定形式、确定底部槽口预留位移空间。

吊挂式玻璃肋系统的受力特点是吊挂节点承受了玻璃幕墙的全部重量,底部节点只起到固定玻璃肋的作用,不参与受力。因此玻璃自然垂直,板面平整,在地震或大风左右下,整幅玻璃在一定限度内作弹性变形,避免应力集中造成玻璃破裂。

此种结构方式要求玻璃肋的底部和建筑主体结构之间有一定的空隙,预留空隙量要大于结构的总沉降量,如果小于结构沉降量,结构变形将对玻璃肋施加较大应力,导致玻璃大面积爆裂,所以需要计算结构总沉降量,依此确定玻璃肋底部预留量。

根据地勘报告,设计院给出结构沉降量在8~13 mm,故底部预留量取20 mm。在水平风荷载作用下,玻璃肋水平位移量为5~8 mm,故左右预留量取16 mm。为保证玻璃肋底部的稳定性,在预留空隙内填充邵氏硬度为60±5的橡胶垫块,底部深化设计如图7所示。

图7 玻璃肋底部节点深化设计

3 玻璃肋制作及安装施工要点

3.1 构件加工制作要求

(1)钢化玻璃各项性能应符合相应规定[7],玻璃肋上下两端及侧边必须磨边处理,因为在玻璃加工过程中存在有内应力,吊装时玻璃容易和周围结构碰撞,特别是中下部要临时落地受力,如果没有磨边处理,很容易在复杂外力作用下产生裂纹。

(2)玻璃肋和连接钢板的组装必须在工厂内完成,先将钢板内侧用打磨机打磨平整,去除毛刺、焊疤、锈迹,并用丙酮彻底清洗。在玻璃肋上缠上一层纤维网,用不锈钢螺栓将其临时固定,注入环氧树脂,待完成初期固化后再拧紧螺栓,24 h后方可起运。

(3)底部支座槽应在工厂加工制作,槽口内四周打磨光滑,加工表面粗糙度应不低于Ra3.2μm[8],确保没有切割毛刺、焊疤、锈迹。玻璃肋与槽口四周的间隙大于16 mm,玻璃肋侧面与槽口壁平行,夹角≤15′,以避免玻璃肋应力集中。

3.2 安装施工要点

3.2.1 后置埋件安装

幕墙埋件埋设的好坏与否极大影响着幕墙系统及结构的使用安全,它的埋设质量至关重要[9]。根据事先确定的幕墙分格定位图,将每一道玻璃肋的位置用墨线弹在地面上,然后将埋件的位置投射到结构梁上并做好标记。钻孔前先用钢筋扫描仪确定钢筋的位置,钻孔避开钢筋,对于废孔应用化学锚固胶封闭,深度满足设计要求,孔内灰渣用空压机和钢丝刷清理干净,并用丙酮擦拭孔道,保持孔道干燥。锚栓距结构边缘的最小距离不小于5d(d为锚栓直径)。固化完成后要请有资质的检测单位做抗拉拔试验,抽取数量按锚栓总数的1‰计算,要求不少于 5根[10]。

3.2.2 吊挂连接件焊接

将玻璃肋的中心线位置从地面上精确投射到埋板上,标高准确,上下位置要统一,根据中心线向两侧标出连接件的定位线,核对无误后再进行安装,就位后先点焊固定,再满焊,采用对称施焊法来控制焊接变形。所有连接件安装完成后,对中心线和标高进行统一复测,对焊接造成的偏位、变形进行调整,确保偏差在允许范围内。

3.2.3 玻璃肋安装

玻璃肋宽750 mm,总长度达12.5 m,在安装过程中,因玻璃挠度过大,极容易发生玻璃破碎,无法采用常规的电动吸盘吊装方法进行安装。经过讨论,技术人员设计出一个1 m宽,10 m长的钢架,用作玻璃肋运输、安装小车[11],钢架顶部安装防滑橡胶垫,钢架底部装有4组8个活动轮,兼作运输时的平板车。安装流程如下:

(1)在室内搭设双排落地式脚手架。安装电动卷扬机和电动葫芦,卷扬机和电动葫芦的位置要合理,卷扬机安装在玻璃肋顶部连接点的上方,且略往外偏离30 cm,使钢架起吊顺利,易和玻璃肋分离。电动葫芦安装在连接点的下方,和玻璃肋在同一个平面内。

(2)将玻璃肋用绑扎带固定在钢架上,上中下各一道。要求钢架的刚度要大,顶面要平整,在钢架顶部左右两侧各设置一个吊点。起吊前在钢架顶部左右两侧各设置一道缆风绳,便于在起吊过程中调整位置,便于就位。在玻璃肋接驳点设置一个吊点,起吊前绑好吊装带。

(3)试起吊,将钢架吊起2~3 cm,检查玻璃肋和钢架之间是否固定牢固。

(4)启动卷扬机,使钢架缓慢移近就位位置,两条缆风绳配合就位避免碰撞。此时整条玻璃肋已经处于悬吊状态,离地面大约200 mm左右。

(5)将电动葫芦的挂钩挂上吊装带,起动电动葫芦使吊装带处于绷紧状态。此时,解除玻璃肋和钢架之间的绑扎带,将钢架缓慢落地。

(6)电动葫芦徐徐提升,左右两人配合将玻璃肋缓慢拉入吊挂连接件的槽口,穿上螺栓临时固定。地面上左右两人要手扶玻璃肋,将玻璃肋轻轻放入底部固定件槽口内,两面用木块临时固定,防止其晃动。

(7)精确调整玻璃肋的平面位置、标高和垂直度,垂直度偏差不大于10 mm,直线度偏差不大于2.5 mm[12],复查无误后拧紧固定螺栓。

4 结束语

本工程全玻幕墙玻璃肋总高度达到12.5 m,属于超高玻璃肋的范畴,三亚地区台风较多,偶尔还会遇到超强台风,玻璃肋的强度、侧向稳定性以及吊挂连接点的可靠性是保证全玻幕墙安全的关键。在工程施工前,必须对以上三个方面进行受力分析,严格按照设计图纸施工,保证幕墙各构件的受力状态和设计计算时的受力状态一致。