海鲜黄豆酱发酵过程中品质变化研究

2019-06-25边昊李兴华

边昊,李兴华

(1.安徽工商职业学院,合肥 231131;2.四川旅游学院,成都 610100)

豆酱,又称大豆酱,是北方地区传统的发酵酱制品,其主要是以大豆与面粉为原料,经过发酵制成的一种调味品[1]。随着消费者口味需求变化,不同风味的复合黄豆酱涌向市场,如蟹味黄豆酱、柑橘黄豆酱等。新产品在满足市场需要的同时,其在发酵过程中的品质变化成为生产企业关注的重点,因其发酵主要是微生物自然接种,在发酵过程中产生大量的酶,分解蛋白质、脂肪和淀粉物质,形成丰富的味道[2]。

海鲜黄豆酱目前国内少许企业生产,但主要是利用海鲜提取物添加到黄豆酱中,以丰富其口味。本研究尝试将新鲜海鲜食材添加到黄豆酱发酵过程中,通过接种菌种,优化工艺,制备一种海鲜黄豆酱,并分析其发酵期间的理化指标变化,为企业生产提供参考依据[3]。

1 材料与方法

1.1 材料与设备

1.1.1 材料

鲜虾、蟹、大豆、盐、水:购于合肥市沃尔玛超市;米曲霉:购于安徽省微生物研究所;无菌磷酸盐缓冲液、无菌生理盐水、NaOH、HCl、平板计数琼脂培养基等:海博生物技术有限公司。

1.1.2 设备

DBH12-120超净工作台 苏州零尚科技有限公司;XSP-3C生物显微镜、CT3-1000质构仪 上海人和科学仪器有限公司;MJ-100-I霉菌培养箱、ESJ160-5A电子天平、DZ-75L恒温水浴锅、TG18G高速离心机 上海赫田科学仪器有限公司;FDZ-7A蒸汽灭菌器 上海申安灭菌器;KN580全自动凯氏定氮仪 济南阿尔瓦仪器有限公司;UV-1100紫外可见分光光度计 广州市授科仪器科技有限公司。

1.2 实验方法

1.2.1 海鲜黄豆酱制作要点

1.2.1.1 初步处理

将鲜虾取净肉,蟹去壳取肉,按1∶1比例混合,微波干燥,超微粉碎成粉状;将大豆去除杂质,用水浸泡10 h,蒸制1 h成熟;面粉过80目筛,在70 ℃烘烤15 min备用。

1.2.1.2 发酵工艺

将大豆与面粉混合,加入曲精,放入恒温培养箱40 h出曲,拌入虾蟹粉以及盐水,放入密封容器中发酵。

1.2.1.3 样品采集

分别在发酵的0,10,20,30,40,50,60 d取样,并进行相关理化分析[4]。

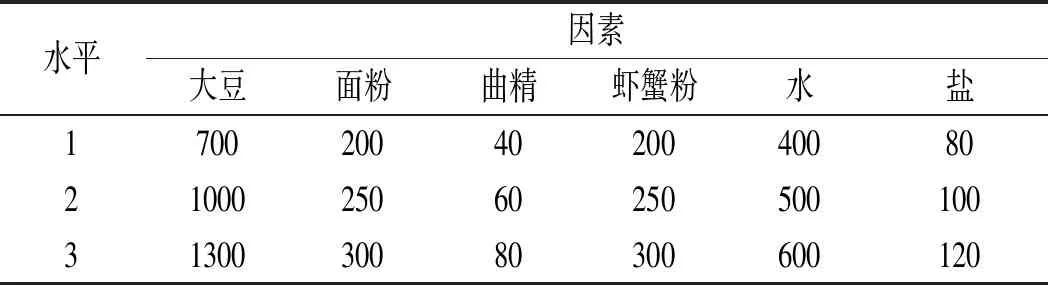

1.2.2 配方优化

在传统黄豆酱制备基础之上,结合预实验,确定影响其品质的关键配方为大豆添加量、面粉添加量、曲精添加量、虾蟹粉添加量、水添加量以及盐添加量[5]。在传统加工工艺基础上,结合感官鉴定,优化配方,具体因素水平见表1。

表1 正交试验因素水平表Table 1 Factors and levels of orthogonal experiment g

1.2.3 水分含量及水分活度的测定

水分含量采用直接干燥法测定;水分活度采用水分活度仪扩散法测定。

1.2.4 菌落总数的测定

菌落总数根据GB 4789.2—2016 《菌落总数测定》进行测定[6]。

1.2.5 pH值的测定

pH值根据GB 5009.237—2016《食品pH值的测定》进行测定[7]。

1.2.6 挥发性盐基氮(TVB-N)的测定

挥发性盐基氮采用蒸馏滴定法测定,依据GB 5009.44—2016[8]。

1.2.7 氨基酸态氮的测定

氨基酸态氮测定采用酸度计法,依据GB 5009.235—2016[9]。

1.2.8 硬度的测定

对发酵豆粒采用P/36探头,测前与测后速率均为1 mm/s,压缩比50%。每项重复测试5次[10]。

1.2.9 感官评价

选取8名具有烹饪食品专业背景的人员在评分前进行针对性培训,依据GB/T 24399-2009 的感官评价方法进行感官评价,具体标准见表2。

表2 感官评分标准Table 2 Sensory scoring criteria

1.3 数据分析

采用Excel 2007与SPSS软件对数据进行处理,本实验均进行平行实验及重复实验[11]。

2 结果与分析

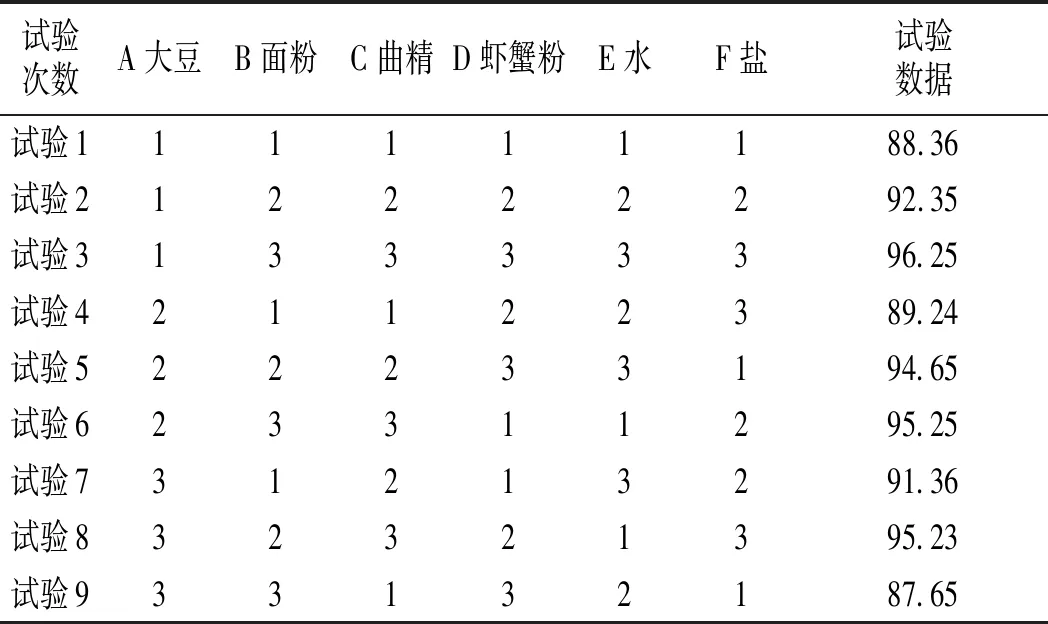

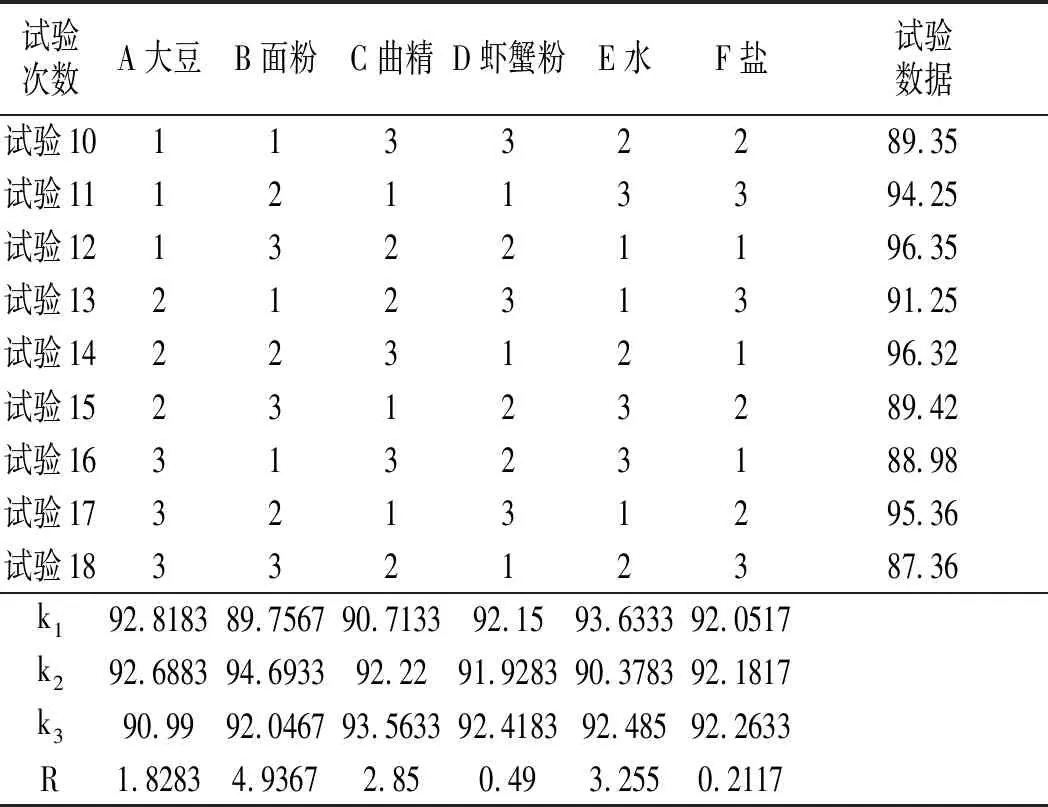

2.1 海鲜黄豆酱配方优化

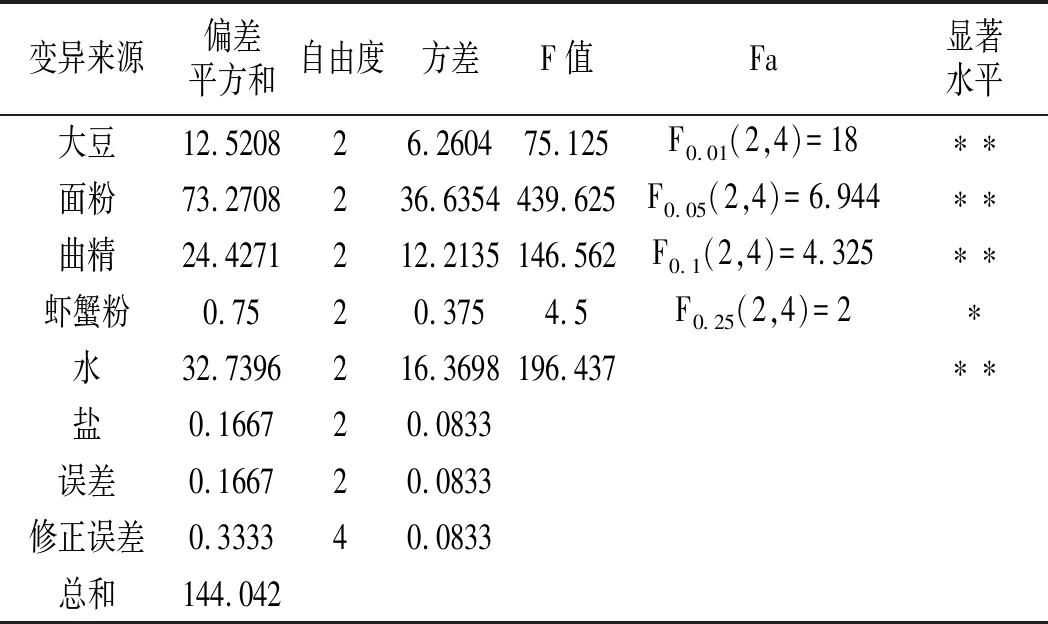

根据正交试验结果与方差分析发现,面粉的添加量对海鲜黄豆酱品质影响最大,其次为水、曲精、大豆、虾蟹粉、盐。大豆、面粉、曲精以及水的添加量对其品质评分影响极显著,虾蟹粉影响显著。综上,在工艺恒定的前提下,其最佳配方为A1B2C3D3E1F3,即大豆700 g、面粉250 g、曲精80 g、虾蟹粉300 g、水400 g、盐120 g。该配方生产的海鲜黄豆酱品质最佳。

表3 正交试验结果分析表Table 3 Orthogonal test results analysis Table

续 表

表4 方差分析表Table 4 Variance analysis Table

注:“*”表示显著,P<0.05;“**”表示极显著,P<0.01。

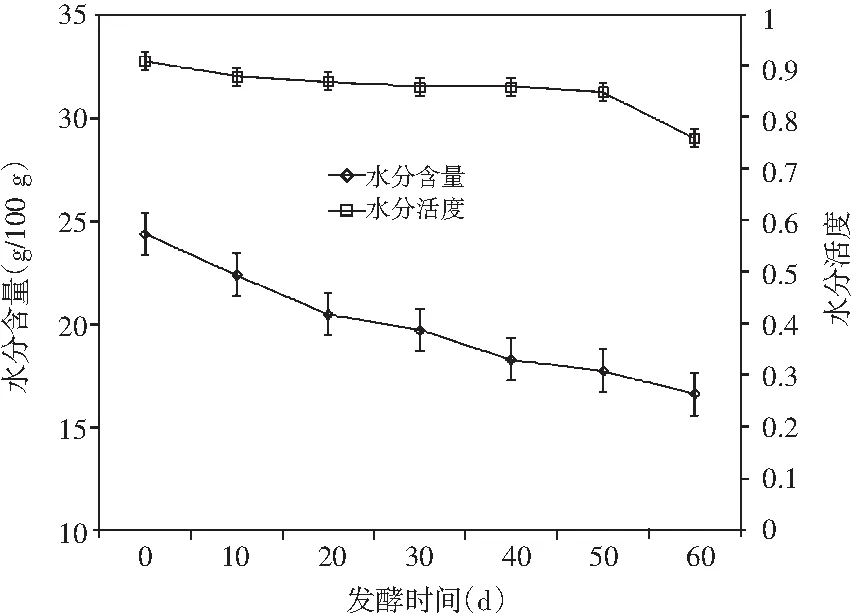

2.2 海鲜黄豆酱发酵过程中水分含量及水分活度变化情况

图1 水分含量及水分活度变化情况Fig.1 Changes of water content and water activity

由图1可知,海鲜黄豆酱在发酵过程中,水分含量与水分活度均呈现下降趋势,其变化直接影响发酵效果。水分含量下降主要是由于发酵过程中微生物繁殖对水分的消耗以及自然蒸发,发酵60 d,其水分含量为16.58 g/100 g,基本符合黄豆酱对水分含量的要求;水分活度的变化直接影响微生物活动、酶促反应以及非酶反应,发酵期60 d内,其水分活度>0.76,说明适宜微生物繁殖,利于发酵正常进行;发酵第50天时,水分活度为0.85,第60天时其水分活度为0.76,说明该阶段影响酶促反应底物的可移动性,大多数酶类物质活性降低;从整个水分活度变化情况分析,其对非酶反应影响不大。

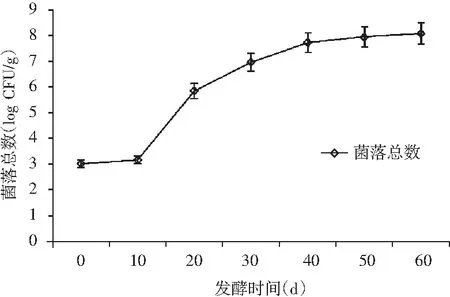

2.3 海鲜黄豆酱发酵过程中菌落总数变化情况

图2 菌落总数变化情况Fig.2 Changes of total bacterial colonies

菌落总数的变化直接影响海鲜黄豆酱的发酵效果及食用安全性,由图2可知,随着时间延长,其菌落总数总体呈现上升趋势,30~60 d之间其趋于平缓,主要是受发酵效果与水分活度影响,这与水分活度变化情况相一致。这一阶段发酵效果基本稳定,风味物质成分基本确定。

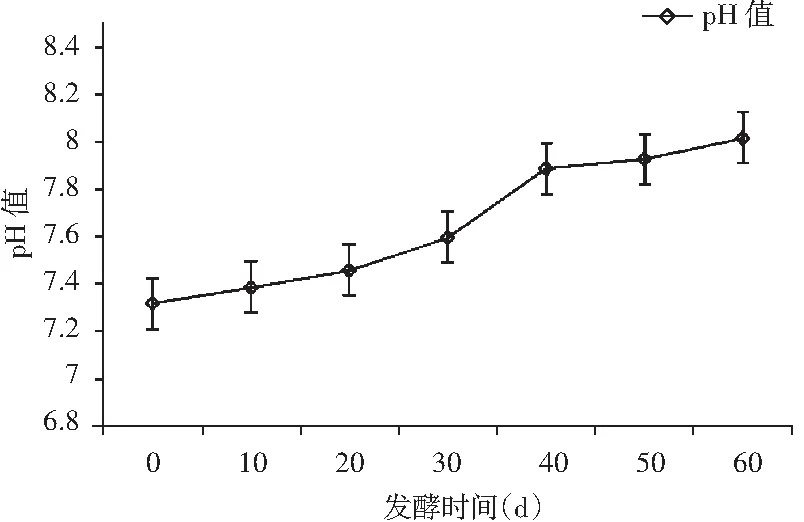

2.4 海鲜黄豆酱发酵过程中pH值变化情况

图3 pH值变化情况Fig.3 Changes of pH values

海鲜黄豆酱在发酵过程中,淀粉被微生物分解产生有机酸使pH值下降,蛋白质在被降解过程中产生碱性物质[12]。由图3可知,在发酵过程中,pH值呈上升趋势,说明对大豆蛋白、虾蟹肉中的蛋白降解效果较好,利于丰富呈味物质,其中虾蟹肉中的蛋白质降解成多种酶,弥补了单纯黄豆酱的鲜味不足等缺点。

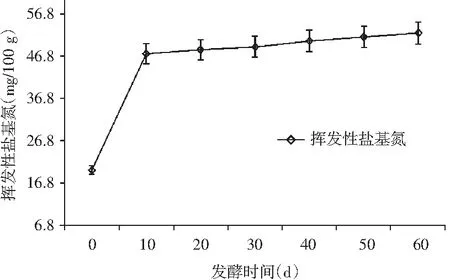

2.5 海鲜黄豆酱发酵过程中挥发性盐基氮(TVB-N)变化情况

图4 挥发性盐基氮(TVB-N)变化情况Fig.4 Changes of total volatile basic nitrogen(TVB-N)

挥发性盐基氮是评价水产品腐败变质的重要指标。海鲜黄豆酱因添加了虾蟹粉,通过分析挥发性盐基氮可以有效地掌控其品质。由图4可知,在发酵的0~10 d,其值增长较快,10~60 d趋于平稳,说明在发酵初期,虾蟹肉中的蛋白被分解成胺以及三甲胺等物质,导致挥发性盐基氮含量增加,随着发酵进行,海鲜黄豆酱中的优势菌抑制了腐败微生物的繁殖,所以其趋于平稳。

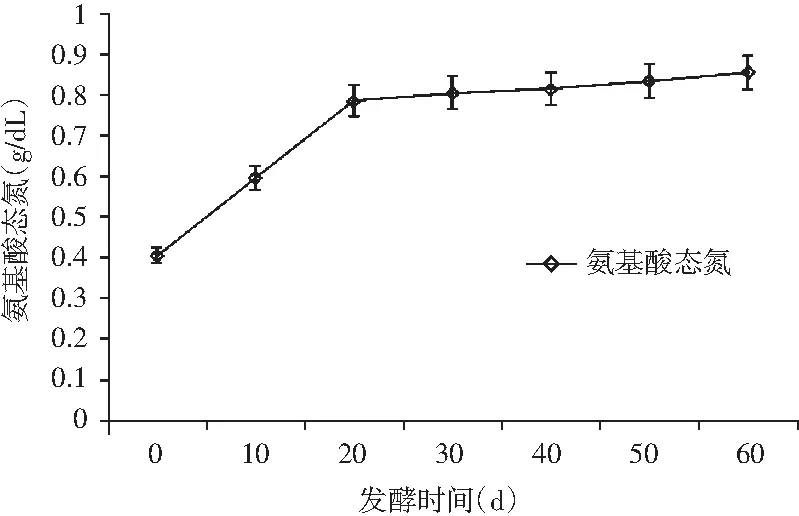

2.6 海鲜黄豆酱发酵过程中氨基酸态氮变化情况

图5 氨基酸态氮变化情况Fig.5 Changes of amino acid nitrogen

氨基酸态氮是评价发酵产品发酵程度的特性指标,主要通过其发酵效果来验证生产工艺的规范性以及产品配方的优劣。其含量越高说明发酵产品氨基酸含量越高,鲜味越好。由图5可知,发酵前期0~20 d,其含量呈上升趋势,说明此阶段发酵促进氨基酸含量增加,后期20~60 d趋于平缓,说明其发酵效果相对稳定,风味物质基本形成。

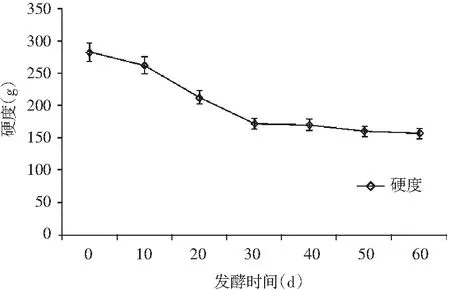

2.7 海鲜黄豆酱发酵过程中豆粒硬度变化情况

发酵过程中黄豆粒的硬度和完整性能体现其酱品感官性状的优劣水平。由图6可知,随着发酵时间延长,其豆粒硬度呈现下降趋势,说明发酵时间越长,其豆粒硬度越低,口感软糯,在发酵后期30~60 d,其硬度相对平稳,口感适宜。

图6 豆粒硬度变化情况Fig.6 Changes of the hardness of beans

3 结论

本文对海鲜黄豆酱的配方及其发酵过程中的理化指标变化进行了研究。首先通过正交试验及方差分析,确定了海鲜黄豆酱的最佳配方为:大豆700 g、面粉250 g、曲精80 g、虾蟹粉300 g、水400 g、盐120 g。在此配方基础上分析了其在发酵过程中的水分含量、水分活度、菌落总数、pH值变化、挥发性盐基氮、氨基酸态氮、豆粒硬度等指标的变化情况。本研究为复合风味黄豆酱制品开发提供了理论依据,也为传统发酵豆类制品发酵品质控制提供了数据参考。