HDPE瓶包装常温液态奶产品自动化生产线的开发和应用

2019-06-25王晓雨蒋淑红丁学海赵小颖夏进乳业集团股份有限公司宁夏751100

王晓雨/蒋淑红/丁学海/赵小颖 夏进乳业集团股份有限公司 宁夏 751100

液态奶的营养价值很高,所含矿物质种类也非常丰富,除了我们所熟知的钙以外,磷、铁、锌、铜、锰、钼的含量都很多。最难得的是,它即是人体钙的最佳来源,而且钙磷比例非常适当,利于钙的吸收,同时牛奶中含有丰富的水、脂肪、磷脂、蛋白质、乳糖、无机盐等营养物质。目前,国内外主要采用超高温瞬时灭菌(UHT)技术来实现液态奶在常温下长期保存的目的,这个工艺,不但可杀灭几乎全部微生物,而且由于灭菌时间是在瞬间完成的,因而可以使牛乳的物理、化学变化降到最低程度,使产品的色泽、风味与巴氏杀菌乳相近,且产品多采用纸盒、塑袋(百利包)、枕(纸包装)等包装型式。设备价格一般较昂贵。

此外,国内外市场液态奶常温产品还有HDPE瓶装产品,此产品最大的优势是零添加的同时,更实现了零残留的目的。目前,此工艺多采用二段式灭菌法,所谓二次灭菌法,该法是:通常是将牛乳在75℃~77℃下预热、均质、装瓶、封盖后,移入高压釜,在110~120℃下,保持灭菌20~30min。所得到的产品,在阴凉通风处可保存1年。但由于在高温下长时间加热,产品易产生明显的焦糖味。此次提到的HDPE瓶全自动生产线工艺,则主要是采用UHT灭菌奶加热灭菌,条件为130℃~150℃、0.5 s~15s加热灭菌后,装瓶,封盖,之后在ll0℃~116℃下保持灭菌l5 min-20min。由于牛乳先行UHT灭菌,基本上处于无菌状态,因而保持灭菌的加热强度可明显降低,制品的风昧和色泽可得到明显改善。

一、HDPE瓶常温液态奶自动化生产系统项目实施背景

近几年,随着人们对HDPE瓶装牛奶需求的增加,传统生产线(采用卧式灭菌釜方式)已不能满足加工需求,二次灭菌牛奶的灌装工艺逐渐向自动化方向靠近。例如:现有技术在对牛奶进行包装时,需要将生产好的牛奶瓶运输至包装平台,而因为包装平台和输送流水线存在着高低落差,往往是通过人工将流水线的牛奶进行收集后,再运输至包装平台进行包装,这样的操作方式,不仅麻烦,工作效率低,而且工人的工作强度也大。现有技术罐装工艺大多采用的二次灭菌包括:塔式灭菌和卧式灭菌。通常塔式灭菌设备采用自动化物料进塔出塔工序,卧式灭菌釜在物料进笼、物料笼进出灭菌釜采用人工操作,由于物料进笼码放不整齐,只能采用浸泡式灭菌工艺,在人员投入、能源损耗、产品质量控制方面占用很大的人力、物力。因此,致力于将现有采用卧式灭菌釜的生产设备,向自动化流水生产线方向改进是推进行业发展的必然方向。

二、HDPE瓶常温液态奶自动化生产系统项目简介

随着HDPE瓶常温液态奶产品销售市场的不断扩大,传统工艺加工能源和人力消耗方面特别大的是现实问题。为满足以上需求,宁夏夏进乳业集团股份有限公司技术团队在结合自身20多年的HDPE瓶常温液态奶产品生产经验,提出了全自动流水生产线的设计方案,并整合了设备厂家的硬件资源对整个方案进行实施安装,包括传送装置、储瓶装置、灌封装置、二次灭菌装置、包装与码垛装置。本次发明创新的生产系统根据HDPE瓶装奶市场发展需求,结合现场布局采用不同功能设备合理组合从而实现产品的输瓶、储瓶、自动理瓶、灌装、封口、灭菌、吹干、压盖、套标、包装、码垛等一系列动作,从而实现产品从零散的原材料自动包装为市场销售的成型产品,实现HDPE瓶产品生产制造的自动化、降低工人的劳动强度、提高生产效率、降低生产成本、有效控制生产运作成本,提高企业市场竞争能力。

三、HDPE瓶常温液态奶自动化生产系统项目实施方案

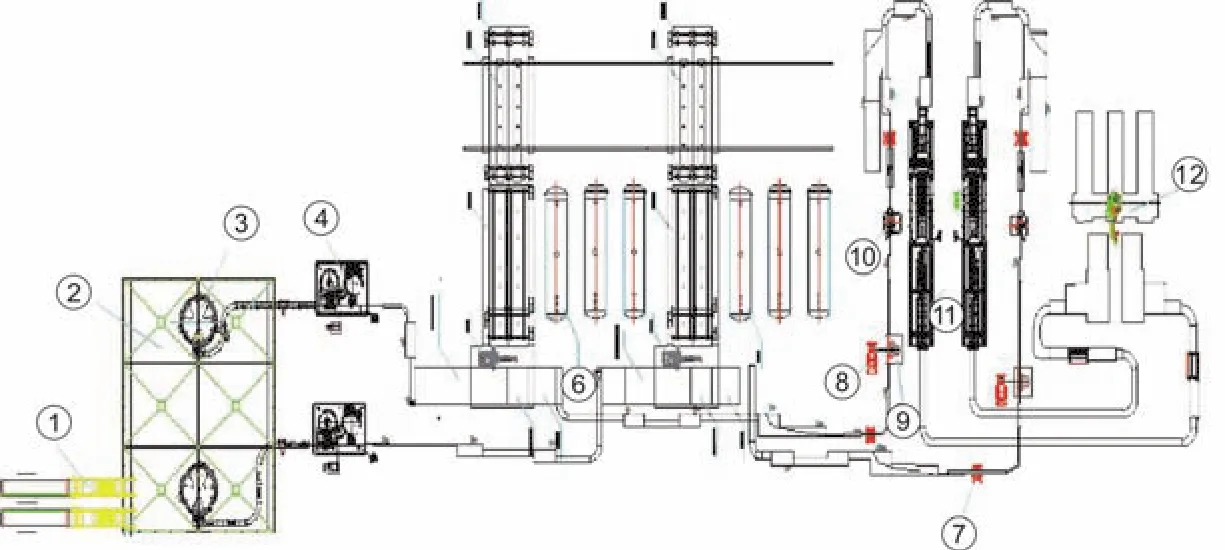

HDPE瓶常温液态奶生产工艺图[1] 注:该整套自动化生产线满足三种(195ml、243ml、500ml)瓶型生产转换可两线同时运行。整套工艺由以下几部分组成:

(一)、储瓶区域:

主要由平链条、提升机、瓶仓组成,平链条的中部安装有风幕除尘装置,作用是把剥去外皮的整袋HDPE瓶从室外输送至室内,保证瓶袋表面洁净。整袋HDPE瓶由人工拆袋倒入提升机中,由提升机根据不同瓶型输送至相应的瓶仓内,该瓶仓设置了6个独立仓位,下部具有6个出瓶口,按照生产实际需求再设置从哪个口输送出所需瓶型,保证了HDPE瓶的储存量和出瓶速度。

(二)、灌装区域:

1、主要由回转式自动理瓶机、瓶内吹扫器、灌装机、压盖机、灌装封口机组成。

2、HDPE瓶通过瓶仓下口进入回转式自动理瓶机内,回转式自动理瓶机将零散的HDPE瓶自动整理并排列有序输出,自动理瓶机主要由护板、星轮、伞形塔、落瓶盒、齿轮、外筒组成。

3、HDPE瓶进去伞形塔上,通过螺旋外圈的转动,塑瓶进入落瓶盒内理瓶,在此同时落瓶盒与螺旋外圈同时转动。落瓶盒与星轮之间设置有瓶型位置正确检测装置,正确的进去星轮,传输至输送链条,不正确的由落瓶盒返还至伞型塔。

4、瓶内吹扫器通过自身回旋强风将HDPE瓶内有可能存在的杂质扫除后输送到灌装机进行灌装、封口[2]。

(三)、二次灭菌区域:

1.主要由推瓶机构、机器人、固定台车、移动台车、杀菌锅组成[3]。

2.HDPE瓶灌装封口后由输送带送入整列机整列,经过整列后的瓶子继续由输送带送入,直至达到规定数量此时整列机停止输送,推力机构将瓶子推送至杀菌笼中,机器人将杀菌笼移动至固定台车上,杀菌笼码垛至指定数量后由固定台车通过链条输送至移动台车上,通过系统自动指令利用移动台车将整车瓶子送入对应的杀菌釜内。

3.瓶子杀完菌后,杀菌釜发送指令,由移动台车将杀菌笼移出送至固定台车上,机器人将固定台车上的瓶子再放入杀菌笼放置点,由推力机构推送至出瓶网带。

(四)、包装码垛区域:

主要由吹干机、全自动旋盖机、套标机、热缩炉、吹干机、纸包机、码垛机组成。吹干机设置于热缩炉与纸包机间,主要作用是将杀完菌的产品瓶身上的水吹干,进入旋盖、套标、缩标过程,缩标后因HDPE瓶身上有水蒸气,不能直接进入纸箱故而采用吹干机进行快速吹干,纸包机可将单片式纸箱进自动折叠,将产品包裹在内直接输出成品,成品通过码垛机按照指定排列方式进行码垛、下机、进入库房。

四、HDPE瓶常温液态奶自动化生产系统项目实施效果

此次项目最终实现了HDPE瓶常温液态奶生产线全自动化的连续生产制造的目的,项目总投入1741万元。整套工艺经生产论证整线人员投入18人,同等产能的情况下,未改造前完成生产需人员投入为56人,直接人工节省68%,因整线工艺采用自动化设备,单台设备产能释放能达到90%。

值得提出的是,此次自主设计用一台机器人一次性完成装笼和卸笼两个工序的创新流程,很大程度上提升了现场的工作效率,同时,节省了加工空间,降低了能耗。另外,这套全自动生产线中对杀菌锅喷淋及冷却塔【5】循环水降温的系统,进行了自主技术改造,通过实施生产,达到节约大量冷却水的预期要求,降低了产品杀菌时蒸汽耗量。此套全自动控制生产线已投入使用,产品质量稳定,达到了项目设定预期效果,不仅给行业填补了一项技术空白,同时,为企业节能降耗提供了强有力的技术支持。

综上所述,随着人们对食品安全关注度不断提升,HDPE瓶包装液态奶常温产品,因它特有的零添加、零残留的产品特性【6】,会持续发挥它的市场优势。同时,相信此项HDPE瓶全自动生产线的技术创新,将带领国内同行业步入全新的发展阶段,为消费者提供更多、更高品质的液态奶常温产品。