节能型有机硅单体精馏技术模拟

2019-06-22王帆

王帆

(天津渤化工程有限公司,天津300193)

分离有机硅粗单体的方法有物理方法和化学方法,工业上主要采用精馏的分离方法。其中,传统七塔流程的特点是二甲基二氯硅烷与一甲基三氯硅烷要在二甲塔中实现清晰分割,并且流程中没有循环股。目前除了传统的七塔流程外,国内多套生产甲基氯硅烷的装置第一个塔均为脱高塔,但是从第二个塔往后的加工顺序各家有所不同。根据其加工顺序可将有机硅单体精馏分离工艺流程分为:顺式切割的十塔流程、反式切割的十塔流程、九塔流程和八塔流程。反式十塔和顺式十塔的不同点是分离顺序有差别,顺式十塔流程先分离出一甲,反式十塔先分离出二甲。九塔流程和顺式十塔流程基本相似,不同点是二甲从二甲塔侧线采出,省略了优二甲塔。而八塔流程二甲直接从二元塔中分离得到,未经循环,可能会造成富余单体一甲损失较大[1]。

1 有机硅材料简介

有机硅材料是由有机硅单体聚合而成,被认为是未来聚合材料的一颗新星。由于有机硅材料在一些极端条件下所表现出来的优异性能,再加上硅元素在地壳中的丰富含量,对其的研究越来越引起各国学者的重视[1~4]。在现代工业中,有机硅材料也发挥着越来越重要的作用。一些学者甚至认为,有机硅材料未来完全可以取代石油聚合材料,以解决目前严重的能源危机。

有机硅材料的生产过程包括:硅粉处理、单体合成、单体分离和中间体聚合四个步骤。其中单体分离过程对最后聚合出的有机硅材料的性能会产生重要的影响。有机硅单体包括一甲基二氯硅烷(MeH)、一甲基三氯硅烷(Me1)、二甲基二氯硅烷(Me2)、三甲基一氯硅烷(Me3)等。其中Me2是最重要的有机硅单体,也是有机硅精馏的主要目标产品[2]。

根据现场数据,有机硅单体精馏过程所消耗的能量大约占整个单体厂的70%,这意味着减少单体精馏过程的能量消耗将可以极大地降低有机硅材料的生产成本。在中国,每生产1t有机硅单体,大约需要消耗3.5t蒸汽。在现有的有机硅单体精馏技术中,还存在着极大的节能潜力。

2 普通九塔有机硅精馏方案

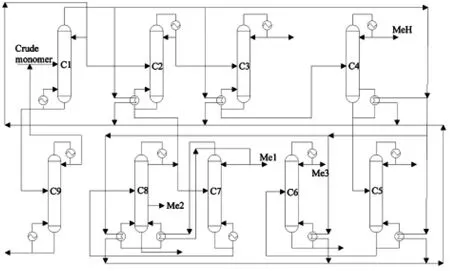

2.1 普通九塔有机硅精馏流程描述(见图1)

图1 普通九塔精馏方案

九塔有机硅精馏方案是目前普遍采用的有机硅精馏方法。流程起始于一个脱重塔,用来把进料中的高沸点不稳定物质在C1塔底脱除,以免这些物质在后续的分离过程中分解,产生更多的未知组分,影响产品质量的同时加大分离难度。同时,C1塔的塔底温度也需要加以控制,在本文中,C1塔的塔底温度控制为130℃。

C1塔底分离出来的重组分进入高沸塔,高沸塔塔顶物流返回脱重塔,以便回收其中的部分有用组分。脱重塔的塔顶物流进入脱轻塔C2,在脱轻塔中,MeH、Me3和其它的轻组分在塔顶分出,Me1和Me2在塔底分出。然后,脱轻塔塔顶物流依次经过轻分塔、含氢塔、共沸塔和三甲塔,在这个过程中得到MeH和Me3产品[3]。为了可以使用冷却水作为冷公用工程,这几个塔的操作压力略高于常压。剩余的塔通常都在常压下操作。C2塔底出来的Me1和Me2的混合物,在Me1塔中部分分离,塔顶得到Me1产品。大约10%的Me1和全部的Me2进入Me2塔。Me2产品在C8塔底部以液相侧线的形式采出,C8塔顶部物流返回C7,以回收Me1产品。

2.2 流程模拟

本文运用模拟软件,对以上介绍的九塔有机硅精馏方案进行了全流程模拟。有机硅单体原料是由氯甲烷和硅在高温有催化剂存在的条件下反应而得。进料中各物质的常压沸点和质量组成如表1所示。

表1 有机硅单体原料进料数据

由表1可知,有机硅单体进料中的各组分沸点十分相近。要得到高纯度的有机硅单体产品需要消耗大量的能量。四氯化硅和Me3甚至存在共沸现象[4]。

在有机硅单体原料中,最重要的几种物质为Me2、Me1、Me3和 MeH,它们的纯度要求分别为99.95%、99.5%、99.5%、99.95%。模拟结果如表2所示。

表2 普通九塔流程模拟结果

2.3 集成可行性分析

双效是一种普遍采用的降低精馏能耗的方法[5~8]。由模拟结果可知,脱重塔和高沸塔的塔底温度较其余七个塔的塔底温度高很多,其余七个塔塔底有与其它塔塔顶热集成的潜力。可以通过改变塔的操作压力寻找各塔热集成的机会。现在我们用二元物系的X-Y相图来分析各个塔热集成的可行性。

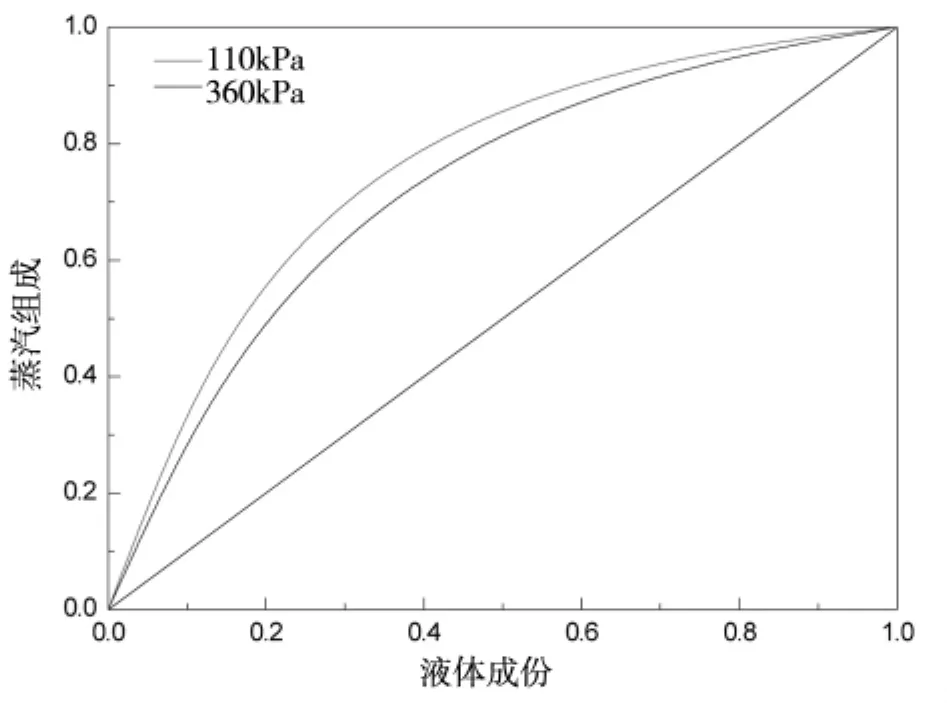

二元物系的X-Y相图是精馏塔设计的有力工具。对二元系统,相平衡线偏离对角线的距离越远,说明两种物质的相对挥发度越大,分离起来越容易,需要的理论板数越少或回流比越小。分离需要的理论板数和最佳的进料位置也可以从X-Y相图获得。塔的操作压力对二元物系的X-Y相图会产生重要的影响,对大多数物系,随着塔的操作压力的增大,物系的相对挥发度减小,相平衡曲线逐渐靠近对角线。因此,只有那些相对挥发度对压力不敏感的物系才适合增加压力以寻找热集成的机会[5]。

在九塔有机硅精馏流程中,各个塔内都是多元物系,因此在做X-Y相图时,需要选择关键组分。脱重塔的主要任务是从重组分中分离出Me1和Me2。重组分和Me1、Me2的X-Y相图如图2和图3所示。由图可知,当塔的操作压力由常压升高到360kPa时,重组分和Me1、Me2的X-Y相图偏移量都较小,说明重组分和Me1、Me2的相对挥发度对压力变化都不敏感。因此,脱重塔适于提高压力,以便和其它塔进行热集成。

图2 重组分和Me1在不同压力下的X-Y相图

图3 重组分和Me2在不同压力下的X-Y相图

Me1塔的主要任务是分离Me1和Me2。因此,对Me1塔选Me1为轻关键组分,Me2为重关键组分。Me1和Me2在不同压力下的X-Y相图如图4所示。同理,Me1塔也适于提高压力,以便与其它塔进行热集成。

经过进一步分析各塔的塔顶和塔底负荷,我们决定分别提高脱重塔和Me1塔的压力到360kPa和280kPa,从而使这个塔的塔顶温度提高[6]。

3 并行多效有机硅精馏模拟

图4 Me1和Me2在不同压力下的X-Y相图

图5 并行多效九塔精馏方案

经过集成可行性分析之后,最终的并行多效有机硅精馏方案如图5所示。脱重塔的塔顶物料蒸汽首先进入分配总管,然后通过分配总管分别向脱轻塔、轻分塔、含氢塔、共沸塔、三甲塔和二甲塔的塔底再沸器供热,供热后脱重塔的塔顶物料蒸汽冷凝为液体经过空冷器冷却到回流温度进入脱重塔的塔顶回流罐。二甲塔的塔底连接有一个第二再沸器,第二再沸器由一甲塔的塔顶物流蒸汽供热。模拟结果如表3所示[8]。

由于冷却量较大的脱重塔和一甲塔提高了操作压力和操作温度,从而可以与其它的精馏塔进行热集成,降低了循环水量和水蒸气消耗量。再沸器负荷由普通流程的48.94MW降低到并行多效流程的27.27MW。节能幅度达到44.28%。

表3 并行多效九塔流程模拟结果

4 结论

本文在普通九塔有机硅精馏流程的基础上,通过对各塔进行集成可行性分析,设计了一个并行多效有机硅精馏流程。并运用模拟软件对两个流程进行了全流程模拟。模拟结果显示,并行多效流程较普通流程节能幅度达到44.28%,节能效果显著[8]。