某前吊挂加工工艺改进及工装设计

2019-06-22石明

石 明

(中国空空导弹研究院,河南 洛阳471000)

0 引言

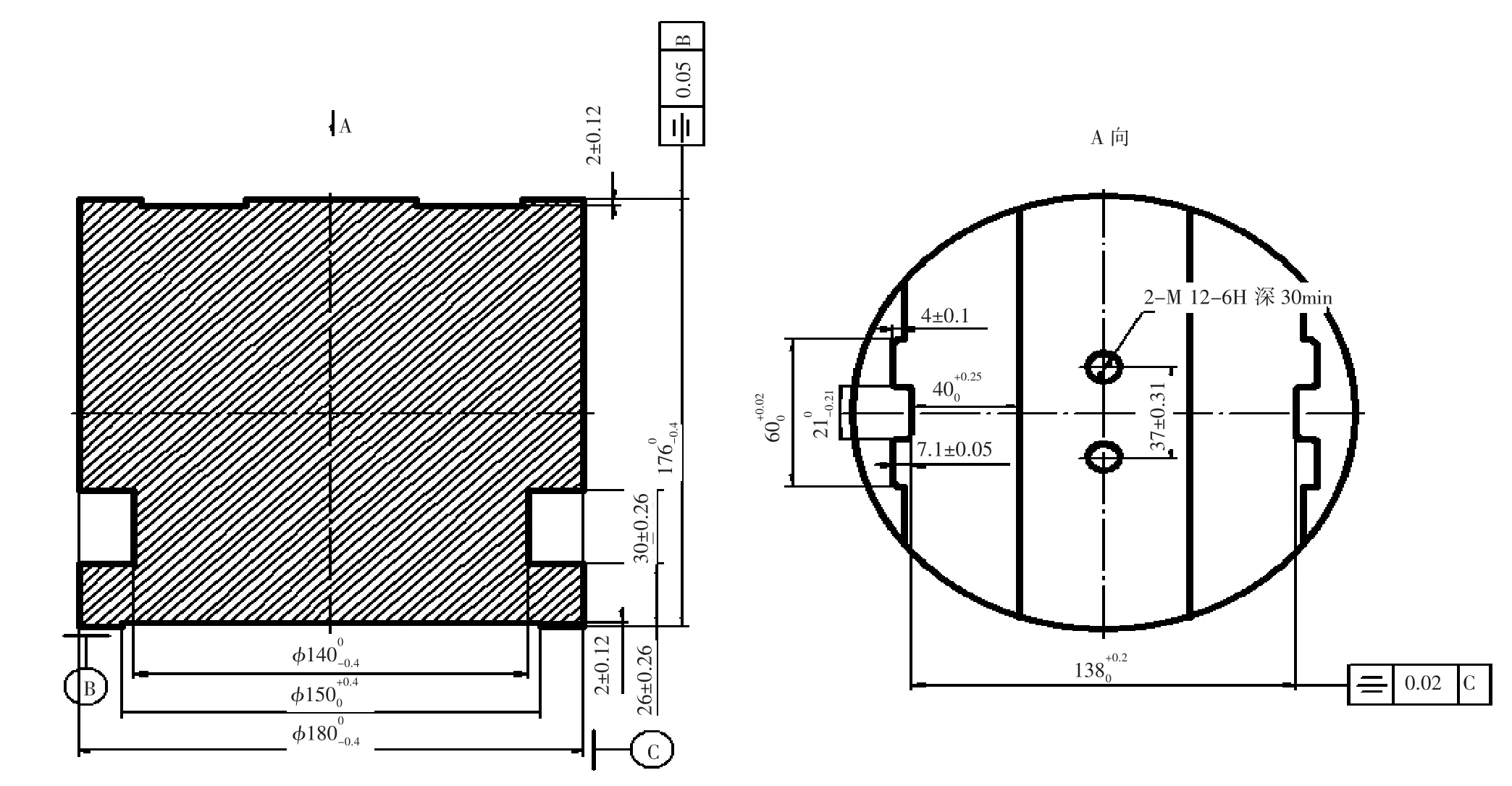

图1所示的前吊挂是某红外改进型空空导弹的重要组成部分,它既是发动机与发射装置连接的关键承力部件,也是弹体点火装置与载机连接的重要通道,其加工质量对于发动机乃至全弹的安全性能至关重要。原加工工艺方案主要通过人工操作手动设备加工完成,对人员的技术水平和专用工装依赖程度高,加工质量不稳定,已不能满足大批量生产的需求。本文通过对吊挂加工进行数控化改进,即保证了加工质量,又减轻了操作工人的劳动强度,同时加工效率得到一定的提升。

图1 前吊挂简图

1 主要尺寸精度及技术指标要求

前吊挂外形尺寸由线切割完成,其后精加工过程中主要尺寸如下为穿线孔为螺钉孔,后续孔将引用中文名称):

(1)螺钉孔角度尺寸 56°±10′、深度尺寸 4-2±0.12,沉孔角度尺寸 90°±15′;

(2)螺钉孔粗糙度要求Ra3.2

2 原工艺

2.1 原工艺方案

原工艺在加工孔时仍沿用传统的制造工艺技术,即钳工在普通台钻上依靠专用钻模和专用刀具进行加工,具体分为三道钳工进行,如表1所示。

表1 原工艺方案

螺钉孔及沉孔的加工分为两道工序进行,先使用钻模加工 2-φ8.5 通孔,再使用埋钻加工 90°±15′、2±0.12,专用埋钻如图2所示。通过刀具前端圆柱导引,圆柱长度控制埋孔深度,最终保证深度尺寸2±0.12。

穿线孔及沉孔加工时使用钻模先加工Φ5.5,分为钻孔→铰孔→精铰孔三道工步保证精度,再用沉孔钻加工沉孔,其中沉孔深度4±0.048通过台钻上的深度限位装置保证。

2.2 原工艺存在的不足

(1)生产方式落后

三道工序全部通过钳工在普通台钻上加工完成,操作者劳动强度大。加工过程对操作者加工经验及专用工装的依赖程度高,如果更换新操作者或者专用工装损坏修理,零件加工可能面临停滞。

(2)加工质量不稳定

原工艺在加工的时候常有不合格尺寸产生,螺钉孔的角度尺寸56°±10′只能依靠钻模保证精度,当钻模清理不干净、吊挂安装面不贴和时容易超差;螺钉孔沉孔深度 2±0.12、角度 90°±15′靠专用埋钻(图 2所示)控制,当成型刀前端圆柱接触钻模底部时,易产生振动,另外钻模是钳工手握进行控制,这些因素均影响埋孔表面的加工质量,使其表面粗糙度Ra3.2无法保证,加工完后需要进行打磨修复。穿线孔上沉孔的深度尺寸4±0.048通过台钻上的深度限位装置保证、穿线孔φ5.5尺寸精度较高,铰孔时需分粗精加工进行,都易受到钻模精度、设备精度和稳定性的影响,导致加工质量的不稳定。

(3)加工效率不高

利用台钻通过钻模的加工效率本身较高,但是由于设备精度低,孔加工时由原来的钻孔→铰孔两道工步变为钻孔→铰孔→精铰孔三道工步,加之在加工过程中常因为质量问题需要返工,最终导致整体的加工效率下降。

(4)加工过程无法控制

整个加工过程均靠钻模来保证其加工精度,出现超差现象后,操作者不能及时根据需要来调整加工参数,加工过程无法控制。

3 工艺改进

3.1 工艺改进的思路

前吊挂原加工工艺存在着加工质量不稳定、加工效率不高等不足,必须对原加工工艺进行优化。在加工分厂数控设备大面积使用的情况下,将原工艺进行数控化改进是优化工艺的最有效途径。同时,在数控机床上加工时,原钻模已不能使用,必须重新设计合理的工装,选择合适的装夹方式和数控相结合来提升零件加工的稳定性。

3.2 工艺改进方案

改进后的工艺方案采用数控设备加工,通过工序合并、加工内容调整以及工装设计等方法最终将三道钳工工序改为两道数控铣进行,如表2所示。

考虑到螺钉孔的角向尺寸56°±10′加工时需进行角向定位,为此首先通过四轴卧加加工穿线孔及沉孔,然后利用穿线孔做角向定位、在四轴立加上立加工螺钉孔相关尺寸,将原钳工钻孔和埋孔两道工序合并成一道工序加工。

3.3 穿线孔的加工及工装设计

3.3.1加工工艺分析

如图1所示,尺寸4±0.048的基准面为沉孔的上表面,在选择加工基准面的时候也必须将其定义在沉孔的上表面,从而减少每件零件找正时间。沉孔上表面通过虎钳等一般装夹方式无法直接支靠,必须通过设计合理的工装,将前吊挂通过沉孔上表面直接支靠,使定位基准、尺寸基准统一。尺寸2-Φ5.5精度高,可通过铣孔→铰孔的方式进行加工,配合专用销规进行检测,能够较好的保证加工质量。

3.3.2工装设计

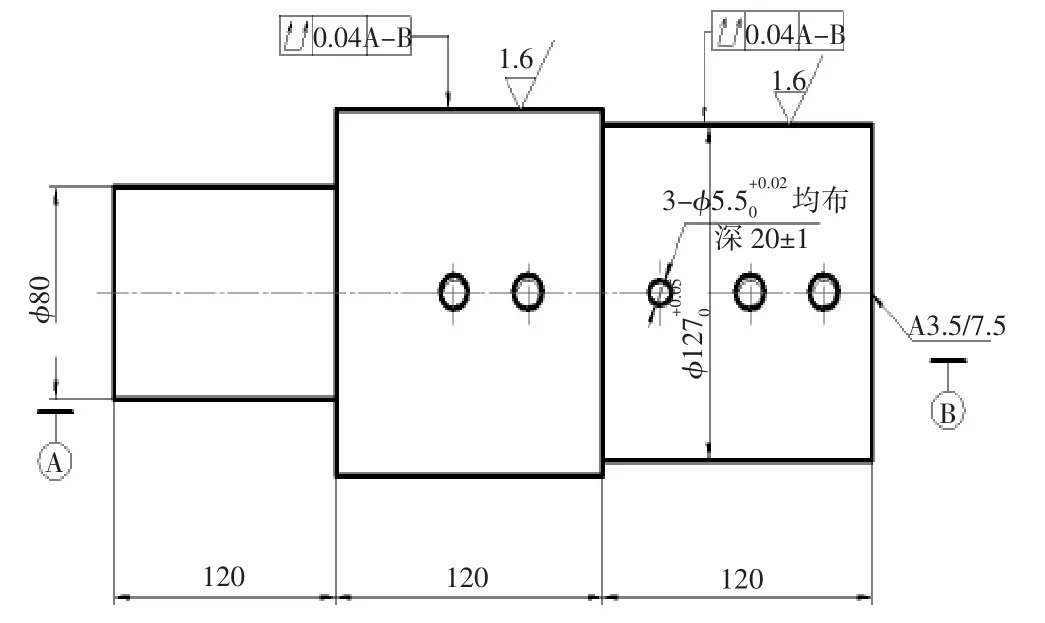

通过对基准面的分析,确定以沉孔上表面为直接支靠面后,设计了专用工装,如图3所示,选择在四轴卧式加工中心上加工。

图3 卧加工装

该工装放置在卧加工作台上,底部使用压板压紧固定。通过直接支靠沉孔上表面、吊挂两侧面辅助定位、压板压紧的方式装夹,现场装夹如图4所示。工装上吊挂安装面和下工作台安装面要求平行度0.05,同时两吊挂支靠面相对于工装外圆要求对称度0.02,既保证了吊挂的装夹精度,又可以一次装夹两件零件进行加工。沉孔粗糙度Ra3.2可以通过倒角铣刀有效保证。

3.4.2工装设计

通过对基准面的分析,确定以前吊挂大圆弧面为直接支靠面后,设计了专用工装,如图5所示,选择在四轴立式加工中心上加工。

图4 卧加工装装夹图

3.4 螺钉孔的加工及工装设计

3.4.1加工工艺分析

如图1所示,角度尺寸56°±10′通过四轴立式加工中心分度进行保证,确保了加工质量的稳定性。加工孔深2±0.12时,可选用一般带涂层的硬质合金倒角铣刀。孔深的尺寸基准为前吊挂大圆弧面,必须使定位基准和尺寸基准保持一致,因此选择圆弧面为支靠面,且以圆弧面最高点为加工坐标系Z向零点。

图5 立加工装

该工装通过左端三爪夹持,右端尾顶顶紧的方式安装在机床上。选择如图6所示的菱形销作为定位销铆入立加工装对应的定位销孔中,这样前吊挂安装时,菱形销能够方便快速地插入到前吊挂定位孔中去。前吊挂圆弧面安装在工装外圆上,能够限制三个自由度,菱形销限制两个自由度,然后前吊挂上表面通过压板压紧,现场装夹如图7所示。工装制造时,将三处定位孔和压板安装孔在360°圆周方向均布,保证一次可以装夹三个前吊挂。

图6 菱形销

图7 立加工装装夹图

沉孔深度尺寸2±0.12通过编程控制,加工过程中能够根据测量结果及时调整,从而使加工尺寸可控。实际加工中,按中差编程,首件零件调试时刀长补偿+0.05,加工完成后根据尺寸实测结果调整刀长补偿,后续加工由机床精度保证,经过大批量加工,合格率100%。

在数控机床上加工有效地解决了螺钉孔沉孔表面粗糙度Ra3.2不合格的问题,工艺改进前后由返修率65%到一次加工合格率100%,加工效果对比如图8所示。首先合理的工装保证了前吊挂装夹的可靠性,加工过程中零件振动很小;其次选择了如图9所示的带涂层的硬质合金倒角铣刀,粗加工后留0.1 mm进行精加工,将主轴转速调整为1 200 r/min~1 500 r/min,相对于钳工加工台钻主轴转速300 r/min,高速切屑能够有效地预防产生积屑瘤,避免因切屑挤压而划伤已加工表面;最后机床上使用切削液充分冷却能够有效地降低切削温度,提高刀具耐用度,提升表面加工质量。

图8 沉孔加工效果对比

图9 硬质合金倒角铣刀

4 结束语

本文对某前吊挂的加工工艺进行了数控化改进,新加工方案更为合理,总结如下:

(1)新工艺改变了钳工通过钻模手工加工的方法,减轻了钳工的工作强度;

(2)新工艺加工程序、刀具固化,生产指导性更强,且工装简单实用,工序操作过程清晰;

(3)新工艺加工质量高,有效解决了4±0.048等尺寸加工质量不稳定、Ra3.2一次加工合格率低等问题。