多级缸机械装配工艺装置设计

2019-06-22邱红亮吕红瑞王江勇

邱红亮,吕红瑞,王江勇,李 青,王 玮

(山西航天清华装备有限责任公司,山西 长治046012)

0 引言

多级液压缸,作为地面设备的关键部件,是地面设备实现快速、稳定、可靠起竖动作的执行元件,在整个武器系统中起着至关重要的作用。目前,多级液压缸装配手段落后,以人工操作为主,准备和占用工位时间常,劳动强度大;同时操作技能的高低影响装配的质量,质量一致性和稳定性保证能力不足;而且,工艺指导性差,月生产当量已不能满足型号批产任务总需求,单件小批量的生产模式已无法适应中小批量的生产。为了确保各相关型号产品的研制生产,定型及批产任务顺利进行,确保型号产品装配质量要求,有必要改进装配技术,充分法发挥有限装配资源的能效,提高装配效率。因此,本文借鉴国内外先进的装缸的成功经验,彻底打破现有的手工装配模式,针对多级液压缸制造全过程,提取共性装配难点进行分析,设计出了适合多级油缸机械装配的工艺装备,确保完成了对应型号任务。

1 多级液压缸简介

多级液压缸结构如图1所示,主要由上缸头体,一级缸、二级缸、三级缸、四级缸、下缸头体组成,各级缸体在正、反腔液压油作用下逐级伸出或收回。

图1 多级液压缸结构示意图

2 现有缸筒套装工艺流程分析

目前,当前多级液压缸的装配采用人工装配为主,如图2所示。多级液压缸装配固定一个工位,缸筒之间装配主要是一端固定一级缸筒,另一端借助工艺拉杆,手动拧紧螺母推进下一级缸筒前进。这种方法对中性差,装配过程密封圈容易切圈现象,劳动强度大,缸头体装配靠人工,如图3所示。装配过程中缸头与缸筒对中性偏差,造成螺纹牙咬死使整个油缸报废现象,此两项为制约生产的关键瓶颈问题,如图4所示。因此针对缸筒之间装配与上缸头体装配问题和难点,开展多级液压缸柔性自动化装配技术研究,通过确定多级液压缸自动装配的适应范围、技术要求,制定工艺装备的设计方案,设计实施建模[1]等四个方面,开展柔性自动装配工艺装置的研制。

图2 油缸缸筒装配方法

图3 油缸上缸头体装配图

图4 关键问题梳理

3 多级液压缸机械装配工艺装置设计

3.1 确定多级液压缸自动装配的适应范围

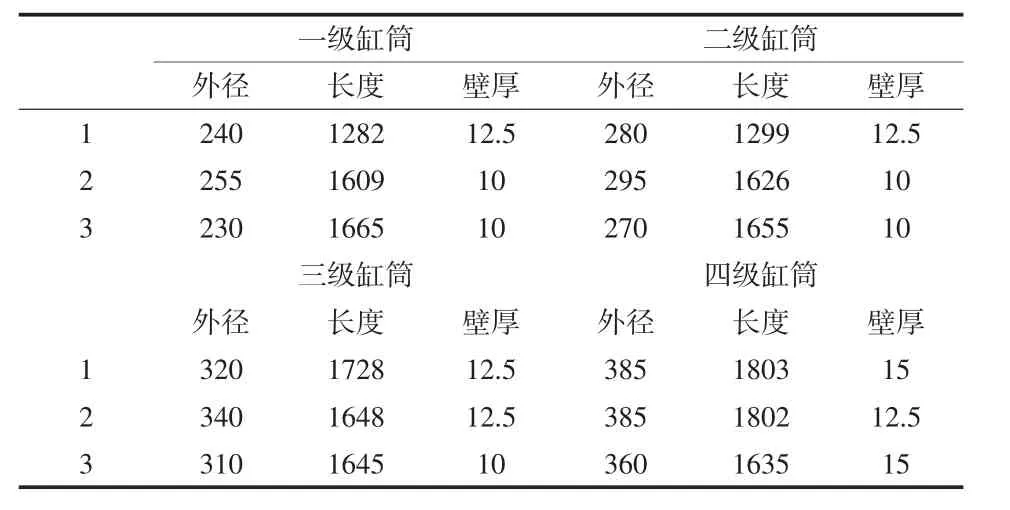

通过调研国内普通液压缸自动化装配现状,结合我厂生产情况及总装要求,查阅各型号液压缸图纸及装配工艺,对多级液压缸缸筒外径、内径及长度,活塞杆外径及长度等工艺参数进行汇总分类,确定液压缸自动装配的适应范围,最大装缸直径385 mm,最长长度1 803 mm,各型号缸筒外形尺寸统计见表1。

表1 各型号缸筒基本尺寸统计表

3.2 确定设计技术要求

(1)各级缸筒之间的同轴度0.01 mm,满足自动装配定心要求;

(2)设备顶头能够准确设定并显示推力变化曲线,推力突变时,立即停止装配,进行拆卸,推力控制精度达到±10%;

(3)缸头装配时扭矩恒定,螺纹受力均匀,径向间隙保持一致,拧紧力矩控制精度达到±10%;

(4)设备整体能够用PLC控制自动装夹、定心、装配、拧紧。

3.3 制定工艺装备设计方案

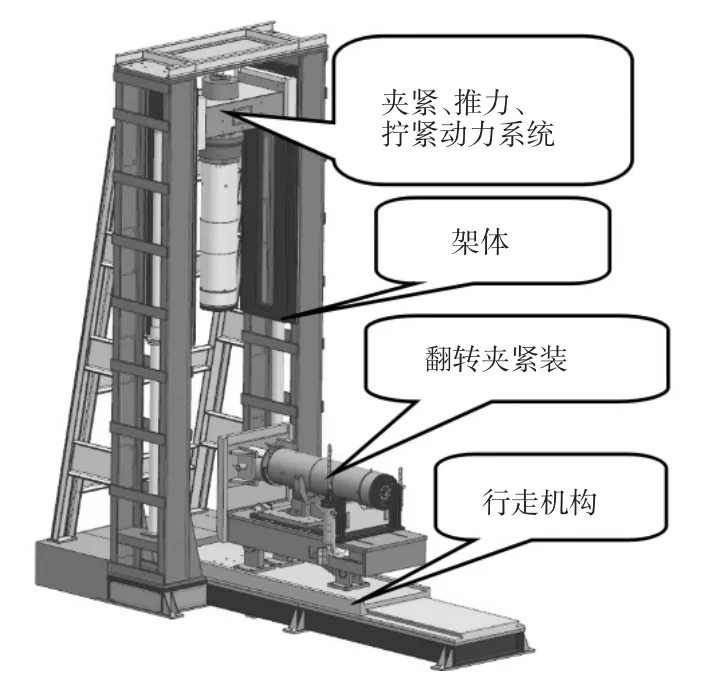

设计了新的柔性装配工艺装置。该装置主要有夹紧、推力、拧紧动力系统,翻转加紧组件,行走机构、架体等组成,如图5所示。

图5 多级缸装配工艺装置总体结构示意图

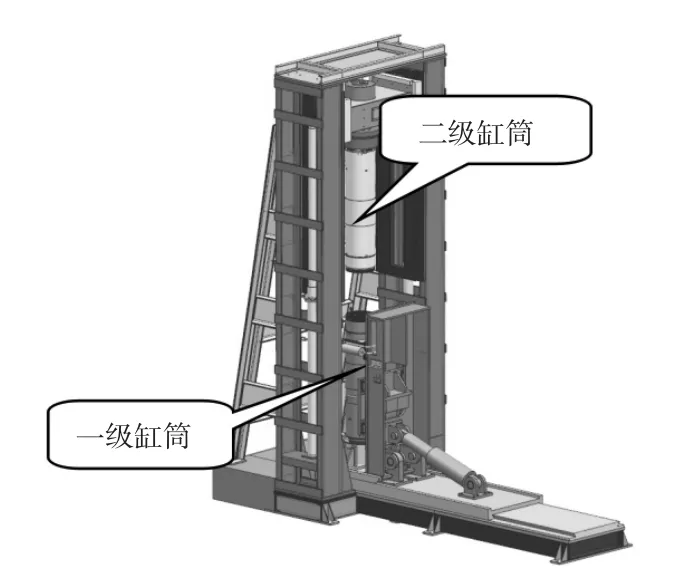

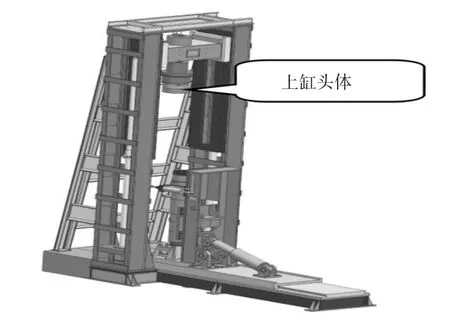

为解决缸筒与缸筒之间手工装配工艺中对中性不好,装配过程密封圈容易切圈现象,劳动强度大的问题设计了自动对中对中方案:首先一级缸筒一端用自定心液压中心架夹紧,另一端用事先调试好的与液压中心架中心一致V型夹具夹紧,完成缸一级缸筒固定,然后软爪自定心三爪卡盘固定固定二级缸筒,如图6所示;以二级缸筒为基准,起竖一级缸筒,过前进后退缸筒实现对中,然后通过夹紧、推力、拧紧动力系统推进下级缸筒进入上级缸筒内,如图7所示最后旋转缸头体,完成多级缸的装配[2]。

图6 缸筒机械装配示意图

图7 缸头机械装配示意图

3.4 关键零部件设计

(1)翻转夹紧系统设计

如图8所示,翻转夹紧系统有可调V型夹具、自定心中心架、回转耳等组成,翻转夹紧系统能完成缸筒的夹紧与翻转缸筒的功能,自动定位夹紧后必须满足缸筒本身轴线在水平,然后起竖到竖直,才能达到同轴度0.01 mm要求,所以采用液压中心架来实现一级缸筒的夹紧,另一端采用可调V型夹具,首先调节V型与一级缸筒外壁接触,然后采用可调高强度圆环链收紧装置,用高强度圆环链机构[3],从耐磨和抗拉强度都得到了提高,自定心中心架跨在架体的导轨上运动,能满足工艺提出的不同型号长度缸筒的固定。

图8 翻转夹紧系统示意图

(2)行走机构

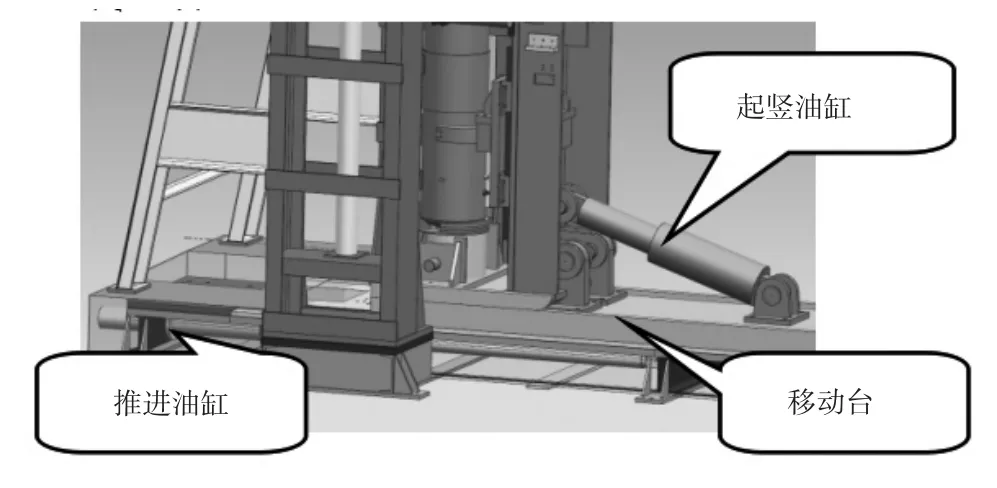

如图9所示,翻转夹紧系统由起竖油缸、移动台、推进油缸等组成,翻转夹紧系统起竖到竖直后,在推进油缸作用下使移动台带动缸筒在燕尾槽型导轨前进,为达到准精度0.01 mm要求,二级缸筒轴线基准已经固定,通过反馈精确控制一级缸筒轴线与二级轴线重合。

图9 行走机构示意图

(3)夹紧、推力、拧紧动力系统

如图10所示,该系统有马达、伸缩油缸、液压加紧装置等组成,夹紧装置为液压三爪卡盘[2],确保保证各级缸筒轴线的一致性,为确保机械装配过程的可控性,防止切圈现象的发生,需对推力进行实时检测,采用油缸加推力传感器来实现,整个系统通过PLC编程控制,具备存贮和记忆功能,并能够实时检测推力变化情况,并及时反馈,及时发现装配问题并进行调整,确保缸筒不被划伤,保证机械化装配的装配成功率的要求。

图10 夹紧、推力、拧紧动力系统示意图

缸头旋转部件,采用马达加扭矩传感器来实现扭转力矩的控制,缸头与缸筒体拧紧时,缸头旋转角度和相对位置由伺服控制器发出的脉冲数决定,旋转速度由脉冲的频率决定,旋转头的控制方式由扭矩控制,PLC发送一个脉冲序列和一个方向信号给伺服驱动器,经过伺服驱动器转换提供给马达,驱动器接收马达反馈信号,比较目标位置,达到精确控制速度和位置及扭矩控制的目的,实现缸头体和缸筒自动装配,保证缸头与缸筒拧紧间隙一致,避免人工装配过程中缸头与缸筒对中性偏差,造成螺纹牙咬死使整个液压缸报废现象。

3.5 使用方法

(1)将油缸水平吊装到翻转机架上,根据不同油缸长度调节抱紧机构的夹紧间距,控制系统使抱紧机构夹紧缸筒;

(2)将需要装配的下级缸筒放到夹紧、推力、拧紧动力系统上;

(3)控制翻转油缸伸缩使翻转机架竖直,并启动推进油缸使缸头体的轴线与缸筒轴线对中;

(4)通过液压缸,使夹紧、推力、拧紧动力系统向下移动到合适的位置;

(5)控制使夹紧、推力、拧紧动力系统推进缸筒下方移动完成缸筒之间的装配

(6)夹紧、推力、拧紧动力系统松开缸筒,回位

(7)将需要装配的油缸缸头体放置在缸头拧紧动力系统上;

(8)通过液压缸,使缸头拧紧动力系统向下移动到合适的位置;

(9)控制缸头拧紧动力系统旋转缸头体完成缸头体与缸筒的装配,控制扭矩防止咬死缸筒螺纹。

4 应用情况

此设备在我厂液压件投入使用以来,多级缸的装配效率调高了3倍以上,装配工时由80工时缩短到24工时,装配人员的劳动强度的大幅下降,装配质量也得到了提高,为我厂多级油缸的批产奠定了良好的基础。

5 结束语

针对现有多级液压缸手工装配的特点及难点,通过确定多级液压缸机械装配工艺装置的适应范围、技术要求,制定工艺装置的设计方案,关键零部件设计四个方面开展柔性自动装配工艺装置的研制,并介绍了该装置的使用方法,改变了一直以来人工装配的模式,达到了提高效率和合格率的目的。