生物制氢混合器整体涡轮高效切削技术研究

2019-06-22陈光慧范彩霞贾华贵张业祥

陈光慧,范彩霞,贾华贵,张业祥

(黄河科技学院机械工程学院,河南 郑州450063)

0 引言

利用混合菌产氢的关键工艺是搅拌工序[1],混合器的性能常与搅拌时流体速度、叶轮产生的总泵送能力以及罐中的总流量有关。弯曲叶片涡轮系专门为搅拌纤维装物料如纸浆或泥浆而开发[2],这种叶轮不要加通常的容器挡板或中间间隔结构就能获得快速、充分的循环,如图1所示。

图1 弯曲叶片涡轮

叶轮的材料以不锈钢最为常见,不锈钢因其材质中添加了Cr、Mo、Ti以及Ni等元素,使得其具有优良的抗腐蚀性能和高温强度保持性。然而不锈钢也是诸多难切削材料中较为典型和常见的材料之一。倘若以优质碳素钢45的可切削性为参考标准,并设为 1.0,那么奥氏体-铁素体双相不锈钢30Cr13,其可切削性约为0.2~0.35[3],并且切削余量大,严重影响叶轮加工效率。

高效切削是在数控切削加工过程中,通过对“机床-零件-刀具-夹具”工艺系统特性、走刀路径、切削用量等做具体分析,最终实现高质量、高效率、低成本及绿色数控加工[4]。

文献[5]提出在实际金属切削加工过程中,从减小切削力的角度提出采用较小的轴向切深和进给量,较大的铣削速度和径向切深可以提高3Cr13的加工特性。而文献[6]从提高切削效率的角度出发,提出在选用适当主轴转速的情况下,加大刀具的切削量(切削深度)也能保证产品质量并显著提高切削效率。此外,文献[7]提出对刀具使用寿命影响最大的是工件的可切削性和刀具-工件材质的匹配性。因此,从刀具使用寿命、工件的可切削性和整体硬度等方面进行综合分析,研究三者之间的内在规律性,对提高产品生产效率和降低生产成本具有十分积极的现实意义。

文献[8]和[9]重点关注离心式叶轮的数控加工轨迹规划和加工仿真;文献[10]研究了以铝合金和钛合金为主的叶轮材料的高效加工技术。

针对30Cr13叶轮切削余量大、可切削性差的问题,本文从宏观切削工艺过程规划到具体切削参数实验及优选,借助光学显微镜、扫描电镜及能谱分析,取得成本效率综合最优的切削参数及刀具轨迹,实现叶轮的高效切削。

1 工艺规划

图1所示涡轮毛坯为锻造棒料,观察此零件的结构特征,并分析车铣两种工艺特点,可知相对于铣削的多齿断续切削,车削整个加工过程为连续切削,应尽可能利用车削效率高的优势,提出以车代铣工艺去掉28.8%的切削余量。如图2所示为数控车加工模型,车削完成外圆、球面、叶片中间材料去除和孔加工。

图2 数控车加工模型

加工中心负责叶片轮廓加工,切削刀具规格的选择以零件几何特征为基础,利用两点半径作图法作与叶片端头圆弧相切的最小圆,如图3所示φ9 mm的圆即为所选刀具极限尺寸,因考虑到精加工余量,且叶片轴向较深,尽可能选择大直径的刀具,因此加工刀具直径初选为φ8mm。

图3 刀具直径初选

根据初选的刀具直径,采用轮廓线加工策略对加工的几何过程进行仿真,设定初始加工余量0.5 mm,进行仿真加工,如图4所示,从辅助制造系统检测的仿真结果来看,直径选为8 mm,过切量超过0.22 mm,如图4中六个椭圆区域所示。通过多次几何仿真加工验证,刀具直径最终确定为φ7 mm,采用整体硬质合金三刃直柄平头立铣刀SM-3E-D7.0,涂层为ALTiN,刀具整体采用45°大螺旋角结构,刀具齿数3个。

图4 刀具轨迹仿真

从图4的加工轨迹来看,因为去除余量不均匀,切削宽度在整个加工过程中是变化的,其中切削宽度最大为刀具直径7.5 mm,约占整个切削时间的50%,其余切削时间的切削宽度约为刀具半径3.25 mm。此外,叶片总深度20 mm,需要分层切削完成,考虑到切削宽度比较大,每层切深数据应相应减小;每齿进给量由加工表面粗糙度及刀具材料综合求出;影响高效加工的主要因素是切削速度,需要通过实验获得刀具磨损的数学模型。

2 刀具寿命实验

从第1节的工艺规划部分可知,切削深度、每齿进给量也对耐用度有影响,只不过相对于切削速度而言,切削深度、每齿进给量与加工表面质量、加工余量及采用刀片的断屑槽设计有关,它的取值可根据工件、刀具材料及几何结构特征确定。因此切削速度是影响刀具耐用度的主要因素,具体工艺参数规划前应先通过实验确定切削速度的合理取值区间。

2.1 实验条件

(1)工件

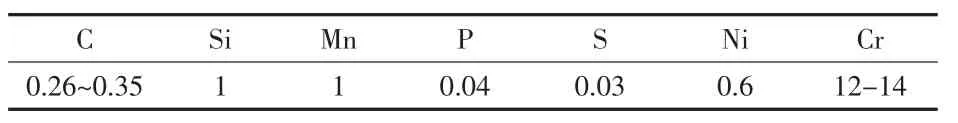

实验使用工件材料为30Cr13,直径60 mm,其调质硬度为HB241-285,其具体化学成分参数如表1所示。

表1 化学成分(%)

(2)刀具

车削实验采用刀具材料为PVD涂层钨钴类硬质合金YBG205,添加耐磨和耐高温元素的超细TiAlN基纳米涂层,高的涂层硬度和优良的耐高温性能为切削刃提供有效的保护,涂层和基体结合更牢固,适合不锈钢材料的精密车削,刀片型号及几何参数如表2所示。

表2 刀具几何参数

(3)仪器与设备

扫描电镜及能谱分析:FEIQuanta 250 FEG。

光学显微镜:金相显微镜OLYMPUS-BX51M。

实验设备:宝鸡机床CX7520A,数控系统采用日本FANUC系统。

2.2 刀具磨损实验

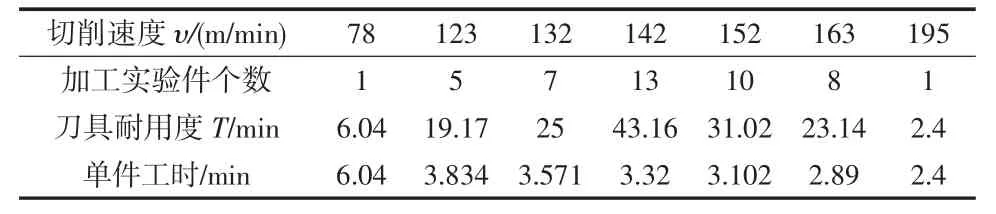

保持切削深度(1.5 mm)和进给量(0.2 mm/rev)不变,只改变切削速度作磨损实验,每切削一定时间测量一次被加工工件表面几何尺寸及粗糙度,得出在各种速度下刀具磨损对应的刀具耐用度T1、T2、T3、T4等。刀具耐用度用分钟(min)来表示。切削实验数据如表3所示。

表3 刀具磨损实验数据

从表3可以看出,刀具耐用度随切削速度的变化较为剧烈,切削速度位于142m/min时刀具耐用度最好,图5为该速度下光学显微镜观察到切削区的微观照片,图中刀尖圆弧尚比较光滑,前刀面上接近刀尖圆弧刃有较明显的月牙洼,左侧主切削刃偏下部分有局部崩刃,崩刃区冷焊了小的积屑瘤,图下端中部为容屑槽,槽底面和侧边因与切屑摩擦形成磨粒磨损。

图5 车刀前刀面显微照片

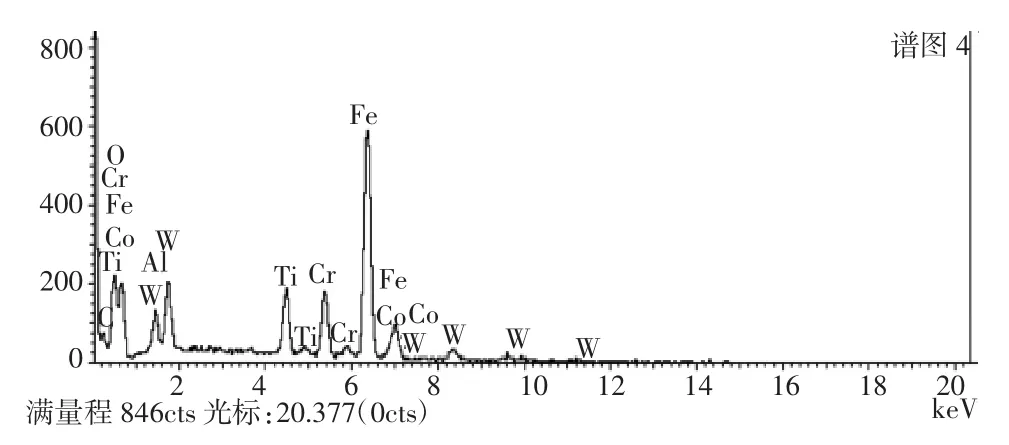

针对图5区域进行能谱分析结果如图6所示,刀具切削区即包含刀具基体材料如Co、W及涂层材料元素Ti和Al,也包含有部分工件合金元素Cr,说明前刀面切削区还存在一定程度的粘接磨损,刀具基体及涂层材料的硬度和耐磨性均得到充分发挥。

图6 车刀前刀面能谱分析结果

2.3 刀具寿命数学模型

根据表3数据可知,若要提高切削效率并同时兼顾切削刀具耐用度,切削速度应大于或等于142 m/min。式(1)为刀具切削耐用度与切削速度的指数函数,回归分析目的就是求出与切削条件有关的系数CT及指数m,从而得出切削速度与刀具耐用度关系数学模型。

首先将非线性函数变换成内在线性函数,使回归计算简化。对(1)式两边取对数,转化成内在线性函数(2):

则得线性回归函数

对切削用量数据取对数,如表4所示。

表4 切削耐用度实验数据表

运用Excel数据分析工具对表4数据进行一元回归分析如图7所示。

图7 线性拟合图

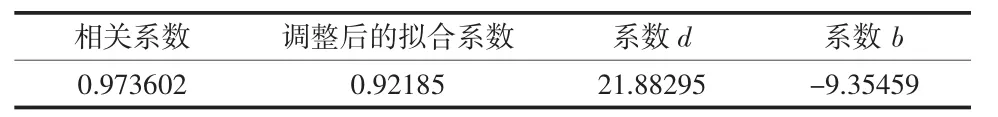

图7中实线为刀具耐用度与切削速度的实验数据,虚线代表预测的刀具耐用度与切削速度关系曲线,图7预测曲线的具体拟合数据如表5所示。

表5 回归分析数据

由此,建立的耐用度与切削用量三要素的函数模型为:

该回归分析的调整判定系数为0.921 85,如表5所示,表明在刀具耐用度的变动中,由估计的回归方程解释的部分占92.185%,说明的模型的拟合优度较高,依据刀具寿命模型可以对切削速度和刀具耐用度的合理取值进行预测。

3 结论

叶轮高效切削必须统筹兼顾加工效率和加工成本。首先从宏观工艺规划层面采用“以车代铣”工艺去掉28.8%的切削余量;其次通过叶片加工过程几何仿真,确定切削刀具规格和加工策略;最后从微观工艺层面采用TiAlN基纳米涂层钨钴类硬质合金刀具进行切削实验,保持切削深度1.5 mm和进给量0.2 mm/r不变,通过光学显微镜、扫描电镜及能谱分析,切削速度位于142m/min时刀具耐用度最好,其耐用度为43.16 min,并验建立刀具寿命和切削速度间的数学模型,依据该模型可以对不同生产纲领下的切削速度和刀具耐用度的合理取值进行预测,实现从工艺规划到切削参数选择全面实现定制叶轮的高效切削。数控切削效率在原来基础上平均提高32%,数控机床主轴功率利用率平均提高50%,材料去除率平均提高35%,节能降耗30%以上。