纬编海洋纱面料及其一浴染多色的生产实践

2019-06-21严涛海时雅菁林志成

严涛海,时雅菁,林志成

(1.闽江学院 服装与艺术工程学院,福建福州 350121; 2.福建省长乐市同源染织有限公司,福建福州 350211)

随着新型纤维材料的不断问世与发展应用,加上对现有纺织原料的改性变形处理技术和日益成熟的纺纱技术,为纬编针织产品的设计与开发提供了更多的选择[1]。纬编针织产品特别是在服用面料领域,正在朝着弹性方向发展,为了舒适织物应具有一定的弹性,一些专业用的运动服和泳装具有一定的弹性外,日常穿着的衣服加入2%~10%的氨纶也会使其具有一定的弹性,还能提高服用面料的保型性,在洗涤之后更容易护理。第二是朝着舒适性方向发展,舒适性涉及面料与服装的热湿传递性能、对皮肤的触感和对人体的压力。可以通过采用导湿、保暖等功能性纤维或纱线和合理设计的针织物结构比如透孔等来改善热湿传递性能。然后就是朝着绿色环保的方向发展,一些新型的环保面料比如再生聚酯、天丝和可降解纤维等,正在被广泛的应用,这些纤维使用环保材料制作、或者在加工过程实现无污染,或者用后可降解等环保要求。

随着纤维和染料的发展,染色工业和染色工艺也在日益进步。通过对染色赋予纺织品一定的色牢度,从而达到消费者对面料颜色上的满足感。上染的工艺原理一种是使染料和纤维表面发生一定的物理或化学结合,而另一种是利用化学方法使纤维上生成颜料。纺织品的染色主要分为色织和匹染两种,色织经过13道工序,可赋予面料色彩斑斓的艳丽效果,13道工序包括煮纱、洗染、后处理、络筒、退浆等等,色织是先对纱线进行染色,有几种颜色的纱线,在织造过程中就可以织出几种颜色可以循环的布,色织工艺虽然可以使纱线交织成色彩丰富、花纹灵巧的布和面料,但是由于需要对纱线进行染色,而且需要络筒、整经、退浆等耗时耗力的工艺,色织工序在整个工艺过程中损耗较大,投入的成本高,对相对技术的要求也很高[2]。匹染的工艺流程短,整个工序只有练染、后处理、脱水再烘干就可以完后,所需用到的设备少,工厂占地面积少,加工的时间也短,节约了用水、用电等,因此收益非常高,但是匹染工序只能上染成一种颜色,对于需多种颜色的面料,必然会限制匹染工艺的发展。一浴多色工艺就是利用不同染料具有不同的上染率原理,使不同的纤维在同一浴缸里,染上不同的颜色,从而会产生不同的色彩效果。该工艺可以解决只能上染单色的问题,并且此项工艺可以大大缩短工艺流程,降低能源消耗,对于上染之后的废水处理,一浴多色更能体现出独特的优点,能够降低工艺用料以及废液的处理难度,从而降低了生产成本,在纺织品的色牢度上,一浴多色能够提高面料花色亮度,还能够达到节能环保的目的,符合既要金山银山又要绿水青山的绿色发展理念。

本文采用海洋回收纱和氨纶包芯纱作为原料,来开发具有弹性、透孔、提花的双面纬编织物,并测试其服用性能。

1 原料选择

海洋回收纱(简称海洋纱)来源于海洋废弃宝特瓶,将其收集、分类后利用物理或化学法回收,重新经过纺丝工艺制备而成,是洁净海洋的最佳绿色解决方案之一。仅台湾远东公司一家2017年已减少1000吨以上的海洋垃圾,2018年预估可再减少1,600吨海洋废弃聚酯[3]。本文所选择的涤纶均来源于台湾远东公司的海洋回收纱,氨纶来源于福建恒申,其中白半光300D/96F低弹海洋回收阳离子涤纶纱DTY占比为80%,白半光70D/24F涤+70DOP包芯纱(机)DTY占比为20%。经公司实践,海洋回收纱与普通涤纶在织造工艺和染色工艺上无须特别区分。

2 编织工艺

2.1 织造流程

穿纱→开布→换纱→给纱→成圈(退圈、垫纱、弯纱、带纱、闭口、套圈、连圈、脱圈、成圈)→卷取→落布

2.2 设备参数

机型 双面机20"14G8F ZE02(圣东尼(上海)针织机器有限公司)

机速 16r/min

日产量 100Kg/天

坯布克重 600g/m2

坯布幅宽 75cm

总路数 8路

2.3 上机工艺

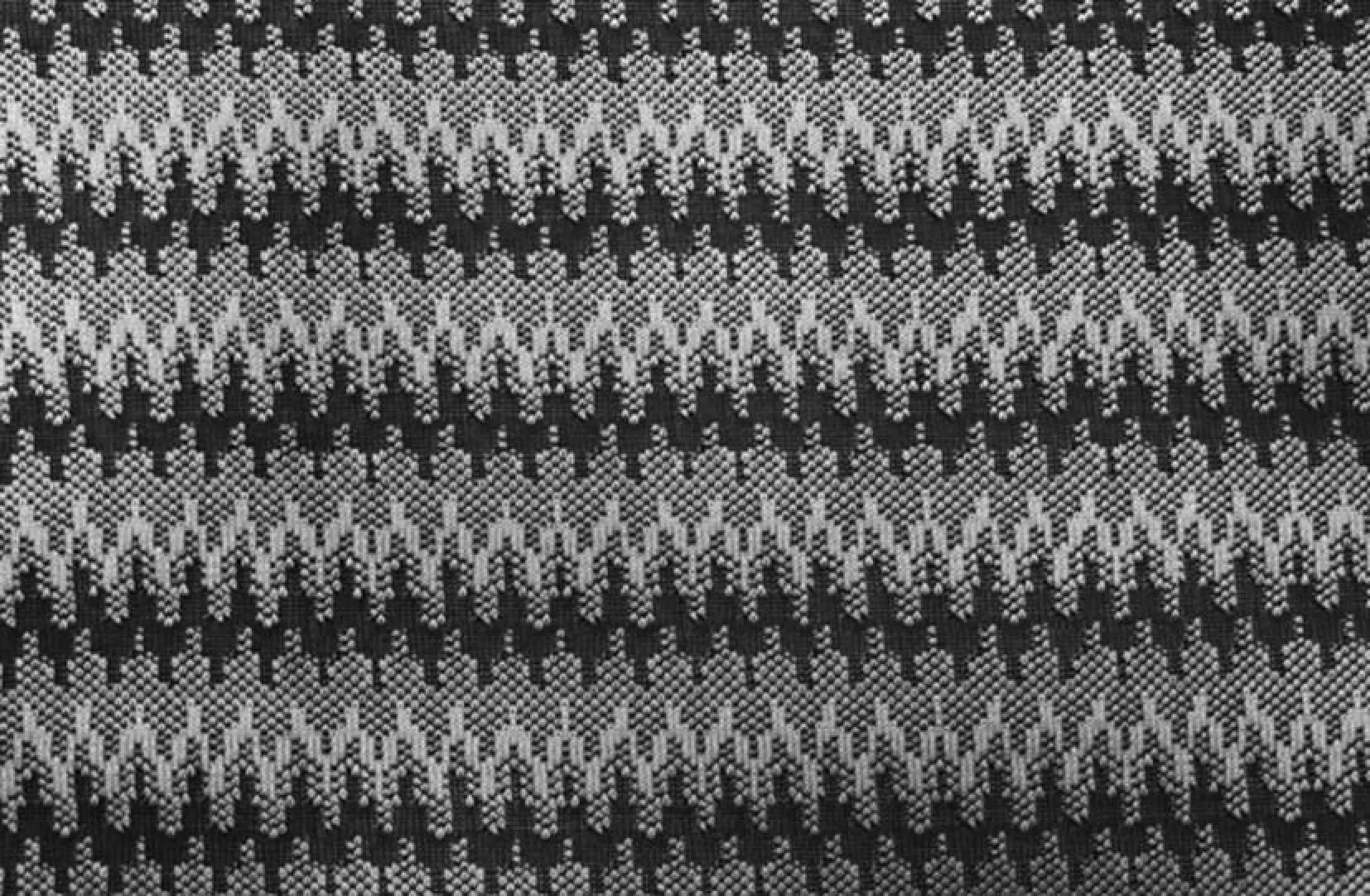

此面料是用电脑提花机织造,共有8路针。第1、3、5、7路装入白半光300D/96F涤纶低弹海洋回收阳离子涤纶纱DTY 2股,导纱器中有6个导纱嘴,一般使用5号和6号,5号和6号各装入一股,第2、4、6、8路装入白半光70D/24F锦+70DOP包芯纱(机)DTY 1股。8路针盘针和8路针筒针的送纱密度全部调节为160。针筒针织正面,针盘针织反面,针筒针和针盘针是按照设计好的花型由电脑选针织造,如图1为大圆机具体的编织图,图2为布面模拟花型纹路效果图。

图1 编织图

图2 织造花型图

3 染整工艺

3.1 染整流程

坯布入库→点色→开流程卡→排计划→配桶→退卷→缝头→前处理(退浆、减量)→染色→对色→脱水→开幅→烘干→定型→成检包装→成品入库。

3.2 一浴染多色配方及条件如下

浴比 1∶15

PH值 4.5

ED-GRL阳离子红 0.1%

BL-GL阳离子黄 0.3%

ED-FDL阳离子黑 1.8%

T荧光精 0.1%

冰醋酸 0.5%

分散匀染剂BN-263 0.5%

防止沉淀剂 0.5%

元明粉 1.5%

3.3 染色操作

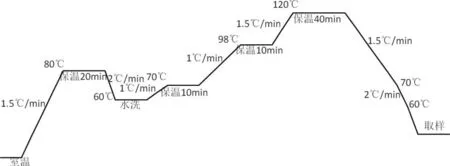

在一浴染多色的实践中,所有染化料一次性加入,先在低温下染阳离子纱线,然后在高温下染普通涤纶纱线。为了获得高收缩涤纶良好的面料风格,采用缓慢逐步升温法[4]。具体操作如下:在常温下,进水进布,设定浴比为1:15,机器运转3min~5min,待布料走顺,加入1%的精炼剂进行前处理,开始升温,以速度1.5℃/min升温至80℃;保温20min;以速度2℃/min降温至60℃,进行排液水洗,加入分开化好的染料和助剂,回流测定PH值,加酸调整PH值在4.5。继续升温,以速度1℃/min升温至70℃,保温10min;以速度1℃/min升温至98℃,保温10min;以速度1.5℃/min升温至120℃,保温40min;以速度1.5℃/min降温至70℃;以速度2℃/min降温至60℃;最后降温排水取样。染色过程中,升降温曲线如图3所示。

图3 染色升温曲线图

3.4 后处理

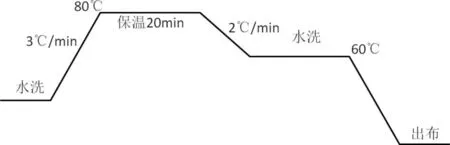

(1)还原清洗:加入3%的纯碱和保险粉、0.5%冰醋酸进行还原清洗,以速度3℃/min升温至80℃,保温20min,以速度2℃/min降温至60℃,进行水洗。具体清洗升降温曲线如图4所示。

图4 还原清洗工艺曲线图

(2)定型:由于所开发的面料中含有氨纶,一般在195℃条件下预定形,染色后最终在150℃条件下进行成品定形,保证面料尺寸稳定性。

4 性能测试

4.1 测试方法

本面料开发主要针对国外客户,因此织物抗起球性能测试使用标准ASTM D3512,织物防勾丝性能测试使用ASTM D3939标准,织物缩水率性能测试使用AATCC 135标准,织物耐汗渍性能测试使用AATCC15-2002标准,织物耐水洗色牢度性能测试使用AATCC 61 2A标准,织物摩擦脱色色牢度性能测试使用AATCC 8-2007标准,织物耐水性能测试使用ISO 105 E01标准,织物耐黄变性能测试使用HG/T 3689标准,织物耐光色牢度性能测试使用ISO 105 B02标准。

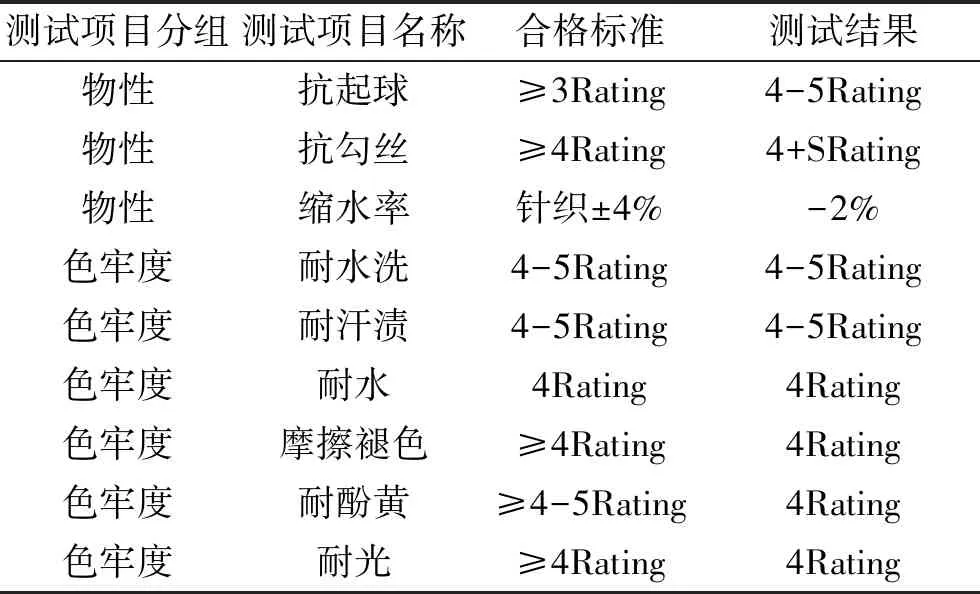

4.2 测试结果

面料基本服用性能测试结果见表1。由表1可知,针对国外客户提出的合格标准指标,本款面料的性能已经达到并部分超过其合格指标。

表1 性能测试结果表

5 结语

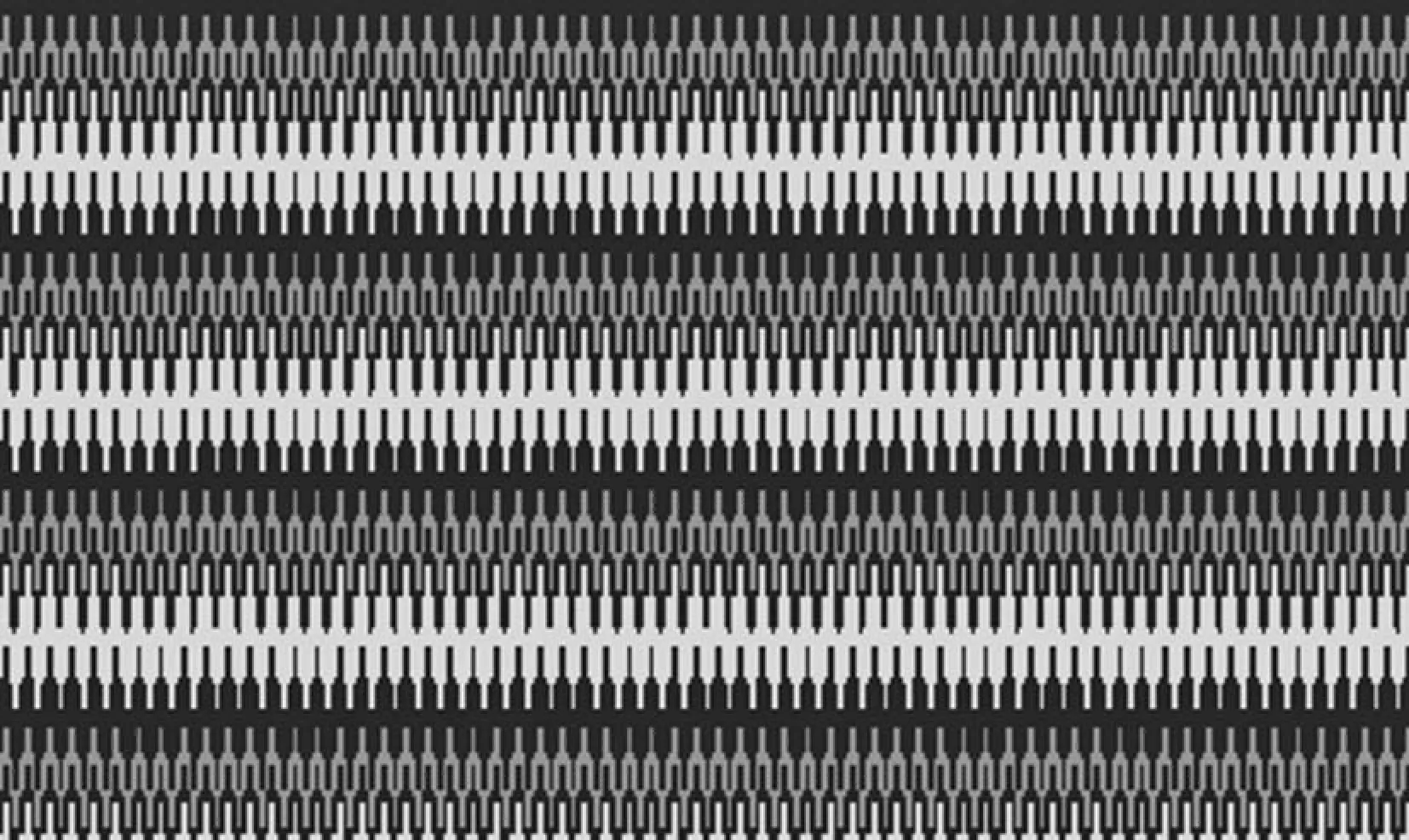

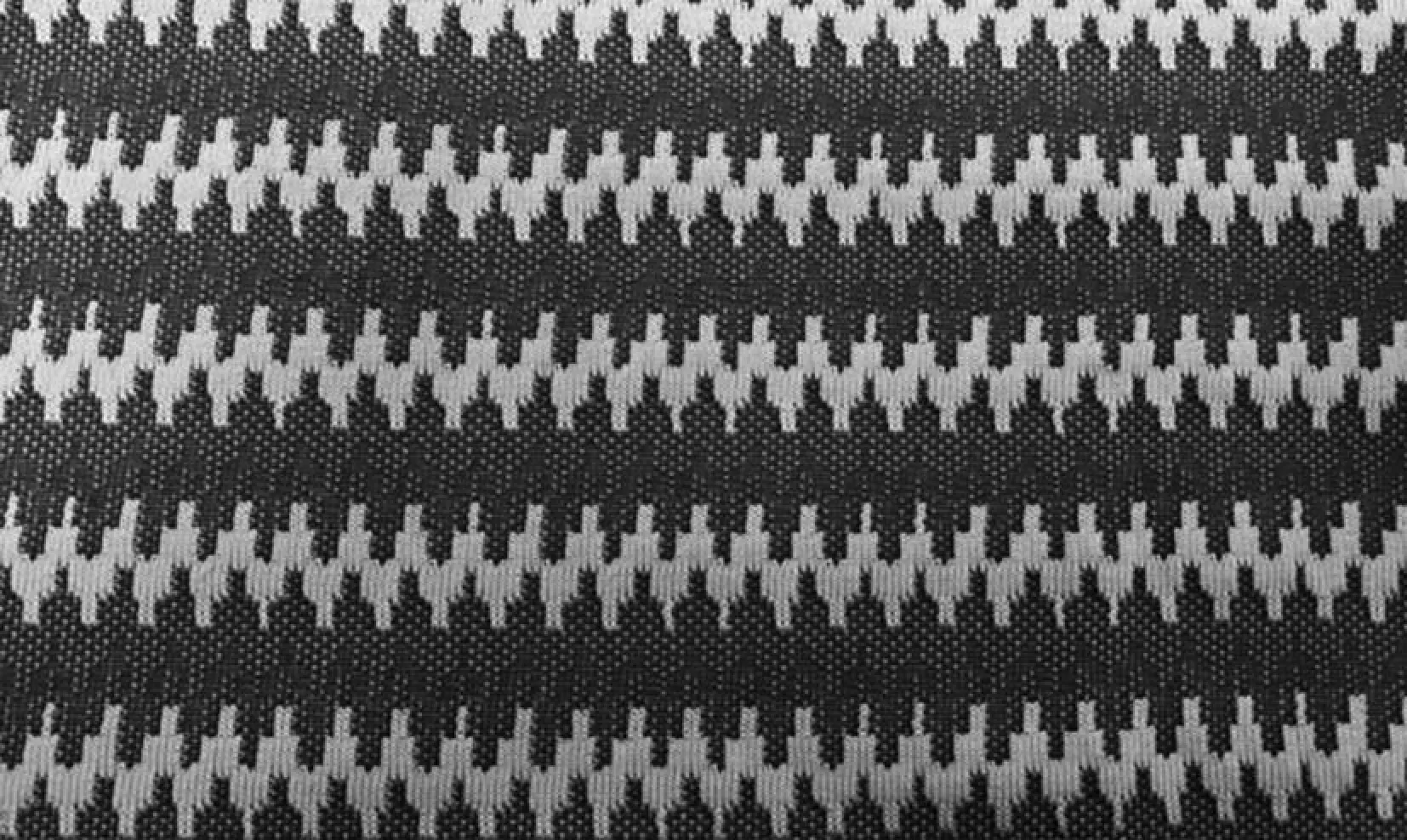

本面料是针对国外客户开发的一款环保型服装用面料,使用电脑提花机织造,双面提花并且面料较轻薄,弹性较好,图5为该面料的正面图,图6为该面料的反面图,面料的正反面提花效果明显,面料中可见的微小孔洞将明显提高其透气性。这块面料使用了环保的海洋纱,海洋纱的织造和染整工艺经过实践,发现与普通涤纶的织造和染整工艺无明显不同。面料使用阳离子改性涤纶和涤纶织造,较低温度下染色时使用阳离子染料对改性涤纶进行染色,较高温度下的白色是使用T荧光精对涤纶进行荧光增白效果。染色结束后进行皂洗后处理,洗去布面的浮色,面料的基本服用性能达到并超过国外客户标准。

图5 面料实物图(正)