色织经向管状织物的设计与生产实践

2019-06-21毛玉蓉

毛玉蓉

(江苏工程职业技术学院,江苏南通 226007)

0 前言

传统的管状织物都是由表、里层织物交替织造,由同一根纬纱,在织机的两侧,交替引纬织制而成的,标致性产品就是水龙带,一般都要用有梭织机织造。现代无梭织机都是单侧引纬,织成的管状织物,已经不是传统意义上的管状织物,而是在织物表面、局部地区,形成类似于管状的织物。管状织物有经向管状织物和纬向管状织物之分,两种管状织物的形成机埋完全不相同,本文介绍经向管状织物的设计与生产实践。

1 经向管状织物的形成机理

经向局部管状织物多数是采用普通纬与弹力纬为3-4比1,或者是普通纬与弹力纬为1比1排列。普通纬与管经纱、地经纱都要交织;弹力纬仅与地经纱交织,不与管经纱交织,在管经纱的反面形成纬向浮长。织物下机后,由于边撑作用力消失,在弹力纬的作用下,纬浮长产生横向收缩,织物正面隆起,形成管状织物。

2 织物的设计与坯布规格

2.1 织物的设计

(1)地经纱、管经纱都选用40S棉纱。棉织物手感柔软,具有良好的透气性和吸湿性。纬纱选用涤纶长丝及其弹力包覆丝,涤纶做成的织物具有手感滑爽,色泽好,保形性好的性能。采用两种原料的纱线交织,面料既有良好的抗皱性,也有良好吸湿性与透气性,实现了两种纤维在性能上的互补,获得较佳的织物性能与外观风格。(2)本织物普通涤纶长丝和弹力包覆丝按照1比1的比例交织;弹力纬使用的比例越高,形成的经向管子,立体感越强。弹力纬与普通纬的最大比例为1比1,这是因为弹力纬比例越高,管子表面会显得稀松,影响管子的外观。弹力纬比例低,弹力纬容易断裂,面料经洗涤和拉伸后,管子会松塌,影响面料的使用寿命。(3)织物的组织为平纹。 经向管状织物起管处,一半纬纱与经纱交织,另一半弹力纬纱,在织物反面形成纬浮长。管经纱的交织次数只有地经纱的一半,如果使用浮长长的织物组织,起管处织物的经纱浮长看上去较长,表面会显得稀松,影响织物的外观。平纹织物交织次数多,织物表面丰满,因此经向管状织物最好使用平纹作为织物的基础组织。(4)经向管子的宽度设计。经向管子的宽度由纬浮长决定,纬浮长,则管子大。经向管子大,织物会显得粗旷,织物管子宽度小,织物的立体感不强。本织物生产时,经向管子的宽度,设定为12根经纱。

2.2 织物的设计规格:

坯布规格:坯布幅宽65.9英寸,坯布经密 90根/英寸,坯布纬密 82.5根/英寸,机上经密 85根/英寸,机上纬密77根/英寸,上机筘幅69.3英寸,筘号为 85齿/2英寸,总经根数 5920根,边经根数每边40根,共80根,每筘穿入数为 2入,每花筘齿数为 44齿,全幅花数66花+32根,全幅筘齿数2940齿。

经纱有五种,其中四种为 40S纯棉纱,一种为银丝。A表示雪青,B表示加白,A、B为地经纱,C表示银丝,D表示管状处加白纱,E表示管状处雪青纱,C、D、E形成管经纱。经纱排列顺序为:9B,2A,6B,13D,2B,15A,6E,1C,6E,15A,1E,12D,一花共计88根。其中A纱32根,B纱17根,C纱1根,D纱25根,E纱13根,。

纬纱有75D涤纶+75D/40D氨纶包覆丝,弹力丝与非弹力丝1比1排列。非弹力丝颜色又有两种,A表示75D的加白长丝,B表示75D的雪青长丝,弹力丝颜色也有两种,C表示75D/40D 的加白包覆长丝,D表示75D/40D雪青包覆长丝。色纬排列为;(1B,1D)×7,1B,1C,1A,1D,(1B,1D)×7,(1A,1C)×8,1B,1D,(1A,1C)×8。一花共计 66根,其中A纱17根,B纱16根,C纱17根,D纱16根。

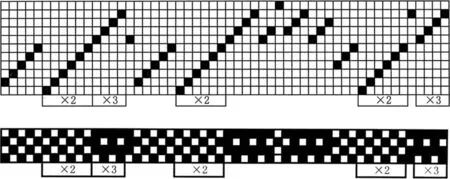

织物上机图如图1所示:

图1:织物上机图

3 生产要点

织物的生产工艺流程为:松式络筒→筒染→倒筒→整经→浆纱→穿结经→织造工艺→后整理。

3.1 松式络筒

络筒的机型为普通的络筒机GA015;管纱喂入。GA015络筒机常用的络筒速度范围为500m/min~900 m/min,本织物选用的络筒速度为500m/min。卷绕成松筒,以方便染料的渗入;为提高织物的品质,接头采用手持式空气捻接器接头。

3.2 筒子染色

经纱40S棉纱,颜色为雪青和加白两种,采用活性染料染色。

染色处方及条件:

40S雪青纱染色工艺:活性黄BES,0.62%;活性红BES,1.35% ;活性蓝BET,2.52%;元明粉,40g/L;纯碱,20g/L,浴比1 :10;温度60℃;时间40min。

40S加白棉纱染色工艺:27%双氧水,8g/L;烧碱,4g/L;增白剂4BK ,0.42%;精练剂,3g/L;浴比,1:10;温度98℃;时间30min。

后处理工艺:

活性染料纱线的后处理主要包括酸洗、水洗和皂煮,其工艺如下:酸洗→水洗→皂煮→热水洗→冷水洗→脱水→干燥。酸洗:醋酸 1g/L,温度40℃,时间10min;皂洗:皂洗剂 1g/L,温度 98℃,时间10min。脱水:采用离心脱水机脱水,干燥:采用射频烘干机干燥。

涤纶及其氨纶包芯纱,采用扩散性好的分散性染料染色。

染色处方及条件:

雪青长丝染色:分散红3B ,1.05 % ;分散黄4GB ,0.51% ;分散蓝2BLN,2.14%;醋酸 ,1g/L;分散剂,1g/L;螯合剂,3g/L;浴比,1:10;温度125℃;时间30min

涤纶加白长丝染色:精练剂,3g/L;纯碱,4g/L;螯合剂,3g/L;浴比1:10;温度98℃;时间20min。

后处理工艺:

分散染料纱线的后处理主要包括水洗和还原清洗,其工艺如下:水洗→还原清洗→热水洗→冷水洗→脱水→干燥。还原清洗:烧碱 2g/L,保险粉4g/L, 温度85℃,时间15min。脱水:采用离心脱水机脱水;干燥:采用射频烘干机干燥。

操作步骤:

40℃温水化解分散染料→温度升至80℃时将纱线吊入缸→40 min温度升至125℃→保温染色30min→降温排压排气到90℃以下→用软水洗涤两次→还原清洗10min→再用软水洗涤两次→用硅油在30℃~40℃处理20min →将纱线吊出缸脱水干燥。

3.3 倒筒

使用GA015络筒机倒筒,络筒速度为600m/min,张力垫圈重量为11g,为确保纱纱的质量,使用手持式空气捻接器接头。

采用生态养殖。通过对大水体投放净水鱼类鲢鱼、鳙鱼,以鱼养水,以水养鱼,净化水库水质。鲢鱼、鳙鱼属于典型的滤食性鱼类,俗称花白鲢,它们通常以鱼鳃等器官作为过滤网,通过水的吸入与吐出滤取小型浮游生物。一条花白鲢每长1kg,可以滤食30~40kg的浮游生物,而它们产生的排泄物经过分解后,又成为浮游生物的美食,这样就形成一个良性的生态循环。通过相对平衡的生物链控制水库浮游澡类过度繁衍,预防水库富营养化发生。

3.4 分批整经

选用KY6021型分批整经机,采用集体换筒,分段配置张力,地经纱整经时,张力垫圈的重量,前区为8g,中区为7g,后区为6g,边10g。管经纱整经时,张力垫圈的重量,前区为11g,中区为10g,后区为9g。整经的线速度为450m/min,选用较低的整经速度,以降低整经张力,减少经纱断头率。整经时,管经纱的张力大于地经纱的张力,使得管经纱产生适度伸长,织造时回复程度大于地经纱,以弥补由于交织次数少,产生与地经纱织缩之间的差异。

整经配轴: 地经纱:雪青2114根,经4只轴,配轴为 548×2+549×2 ;加白1219根经2只轴,配轴为609×1+610×1。管经纱:管经加白纱1663根经3只轴,配轴为554×2+555×1;管经雪青纱858根 经2轴,轴数:429×2

3.5 浆纱

选用 GA308型双浆槽浆纱机,浆料配方为:变性淀粉70,AS-02 30,调浆体积860L,粘度9S~10S,上浆率10%。

经纱为纯棉,选用变性淀粉作为主浆料,另外加入AS-02浆料,AS-02浆料,浆膜韧性好,因此在以变性淀粉为主的浆料中加入AS-02浆料,能改善浆纱的耐磨性能和柔韧性,可以提高浆纱的织造性能。

纱线为40S单纱,浆纱时既要重视浸透,也要重视被覆,因而压浆力采用前重后轻的压浆工艺,前压浆辊压力16kN,能够获得较好的浸透,以达到增强的效果,后压浆辊压力12 kN,能得到较好的被覆,以获得较好的耐磨性能。

管经纱经轴的退绕张力,要大于地经纱的退绕张力,比地经纱大10%左右,由浆纱机挡车工调节,保持管经纱的伸长大于地经纱,以弥补单轴织造时,管经纱和地经纱的织缩差异。

落轴时在地经纱和管经纱之间也要放一条分绞线。地经纱在下层,管经纱在上层,以方便穿综工穿综。

银丝不参与上浆,在并轴时按其与其他色纱在色经排列循环中均匀的分布在筘齿中。用绞纱将银丝部分隔开,以便穿综。

浆纱速度50m/min,浆槽温度98℃,浆纱回潮率控制在7%。

3.6 穿经

穿综采用分区穿综,布边穿在1-2页综。地经纱:加白纱根数1219根,雪青纱2114根,共计3333根,用于织制地组织,组织为平纹。平纹组织经纱根数多,交织点多,穿在前区,使用1~6页综;花经纱:加白纱1663根,雪青纱858根,共计2521根,用于织制管状组织,使用4页综,管经纱穿在7~10页综,银丝66根,用第11页综。各页综上综丝数为:第1页综:平纹412根,第2页综:平纹546根,第3页综: 545根,第4~6页综: 610根,第7页综: 664根,第8页综: 663很,第9-10页综: 597根,第11页综:银丝66根。边组织为4入,地组织为2入。穿综图如图1所示。

3.7 织造

3.7.1 机型的选择:使用GA747剑杆织机。织制本织物时,纬纱中有一半弹力纱,弹力纱织制时,最好选用剑杆织机织制,因为剑杆织机属于积极引纬,剑头对纬纱的控制能力很强,能有效防止纬纱退捻、收缩,对织制纬弹织物特别有利。经向管状物织制时,管经张力比较小,梭口不易清晰,不易用高速织机织制。GA747织机速度低,属积极引纬,对织造难度大、梭口不易清晰的织物,能充分发挥织机的性能。

3.7.2 边纱根数:布边根数为40×2。布边根数使用较多,因为织制经向管状织物时,容易产生卷边疵点。产生卷边的原因之一是:弹力包覆丝使用较多,纬向收缩力大;原因之二是:为了形成管状织物,纬向弹力包覆丝的纬向浮长较长,经纱对弹力丝的控制能力差,需要增加经纱对弹力纱的控制能力。因而布边纱增加到80根纱。

3.7.3 废边纱的根数:GA747织机,左右两边都有废边纱,废边纱常用的根数为12~16根,本织物织制时,左边废边纱根数不变,使用12根废边。将右边废边纱根数增加至20根。原因是:由于纬纱采用了大量的弹力包覆丝,很容易产生回缩,引起右边纬缩疵点,因而增加右边废边纱根数,增强对纬纱的夹持力,防止弹力纬纱回缩。增加废边纱根数,同时还能起到防止布边卷边的作用。

3.7.4 退剑时间:非弹力纬纱织制时,剑头退出梭口时,纬纱被经纱夹住,同时接纬剑释放纬纱。本织物织制时,我们将退剑时间控制在比开口时间晚5~10度。原因是:经纱刚处于综平位置时,经纱对纬纱的夹持力还不够大,此时释放纬纱,普通纱能被经纱夹住,由于纬纱弹力大,产生回缩的力量大,经纱夹不住纬纱,形成边纬缩疵点。退剑时间推迟5~10度后,纬纱被释放时,经纱对纬纱的夹持力大增,纬纱就不会产生纬缩疵点。

退剑时间比开口时间最多只能晚10度,如果退剑时间过晚,纬纱已经被经纱夹牢,接纬剑强行带着纬纱,向外运动,在距布边10 cm左右的位置,纬纱会被拉断,形成疵点。

3.7.5 纬纱释放长度:接纬剑释放纬纱后,纬纱留在废边纱外面的长度,称为纬纱释放长度,纬纱释放长度长,能有效防止边纬缩,但造成的纬回丝也多,增加了生产成本,纬纱释放长度短,容易产生边纬缩疵点。非弹性织物织制时,纬纱释放长度在废边外面2cm~3cm,织制纬向弹力织物时,纬纱释放长度增加到废边外面+4 cm,防止纬缩产生。

3.7.6 短梭口:经管织物采用单轴织制时,管经由于交织次数少,织制时,管经容易下沉,一方面会引起梭口不清,另一方面会引起经停误关车。织制时,我们将停经架移至最内侧,缩短梭口后部长度,减少了经纱的下沉。

3.7.7 早开口:GA747织机,常用的开口时间为295度,经管织物织制时,我们将开口时间确定为280度,由于管经交织次数少,管经张力小,梭口不易清晰,采用早开口,有利于梭口清晰。

3.7.8 晚引纬:确定引纬时间为80度。GA747织机,常用的进剑时间为75度,经管织物织制时,由于管经纱梭口不易的清晰,采用晚引纬工艺,使得送纬剑进梭口时有效高度大,能有效地减少星跳一类的疵点产生。

3.7.9 中后梁:平纹织物织制时,常用高后梁,高后梁有利于打紧纬纱,消除筘痕,经管织物织制时,不易采用高后梁,因为后梁高,上、下层经纱张力差异大,上层经纱张力小,管经上的停经片容易下沉,引起误关车。因此经管织物织制时,采用中后梁,以减少管经纱的下沉。平纹织物织制时,常用后梁高度为70mm。管经织物织制时,后梁高度控制在100mm。后梁也不易再低,后梁低能消除管经的下沉,但会影响织物的外观,使织物不丰满。

3.7.10 上机张力:织机张力重锤杆上,各配置一只5kg的张力重锤,张力偏大控制,以增加地经纱的张力,减少管纱的下沉。

3.8 成品规格

成品幅宽为49英寸,成品经密120根/英寸,成品纬密86根/英寸,经纱织缩率6.63% ,纬纱织缩率11.6%,染整长缩率4%,染整幅缩率25% 。

4 结束语

经向管状织物织制时,由于地经纱和管经纱交织次数差异大,因此生产难度较大,生产时要注意以下几个方面:(1)经向管状织物织制时,可以通过改变纬浮长的长度,来改变经管的大小,管子的形状由弹力纱的回复力的大小决定;(2)单轴织制时,要预先给以管经较大的张力,产生一定长度的预伸长,织制时,由于管经的回缩,正好与地经纱的织缩趋向一致,织造时,还采用短梭口、晚引纬、中后梁、大张力等多种工艺措施,避免管经纱的下沉;(3)织造时,通过增加废边纱根数、增大废边纱与地经纱的间距、推迟退剑时间、增加纬纱释放长度等多种工艺措施,解决弹力织物的边纬缩疵点;(4)管状织物织制时,容易产生卷边疵点,通过增加边纱根数、废边纱根数,以增强经纱对纬纱的控制能力,防止卷边疵点。

通过以上种种措施,较好地解决了局部管状织物生产中的问题,织机的平均效率达到 了88%,取得了较好的经济效益。