硬质颗粒织物的防刺性能研究

2019-06-21杨婉秋刘晓艳

杨婉秋,刘晓艳,2

(1.东华大学 纺织学院,上海 201620;2.东华大学 纺织面料技术教育部重点实验室,上海 201620)

0 引言

近年来,随着人们的安全意识不断提高,安全防护问题受到人们的极大重视,如何防御来自刀具等物品的攻击成为防刺服研究的重点[1-2]。

目前有很多关于防刺方面的研究。袁梦琦等基于仿生学原理,参考了鳄鱼皮的形态结构,设计了一种鳞甲式防刺服,其利用与鳄鱼皮表皮结构相似的金字塔状金属体进行防刺[3]。黎国标等用混有陶瓷颗粒的树脂浸渍防刺基布,将浸渍布烘干得到柔软的防刺材料[4]。也有人采用硬质颗粒作为涂层材料,提高了防刺材料的抗刺性。钟智丽等探究三维机织物的防刺效果时,发现三维机织物由于具有一定的厚度且纱线间结构紧密,在动态刺割测试中有良好的防刺性能[5]。

其中,硬质颗粒涂层的防刺织物优于其他防刺产品,它具有制作简单、方便、柔软的特点。目前常用的硬质颗粒有碳化硅(SiC)、立方氮化硼(CBN)、碳化硼(B4C)等[6],防刺织物主要由超高分子量聚乙烯或芳纶纤维制成[7-8]。

考虑到材料密度、硬度和在实际中的应用,本文采用超高相对分子量聚乙烯织物和B4C粒子制作防刺织物,探究硬质粒子涂层织物的防刺性能。

1 试验部分

1.1 实验材料

B4C颗粒(牡丹江金刚钻碳化硼有限公司)粒径分别为2.5μm、5μm、10μm和20.5μm;机织物采用超高分子量聚乙烯,所用织物每平方米的重量为180g/m2;聚丙烯酸脂粘结剂。

1.2 涂层织物的制备

将硬质粒子与聚丙烯酸脂混合后搅拌30分钟,然后将硬质粒子涂层液涂敷在织物表面。将涂层织物置于烘箱中,在80℃条件下烘焙10分钟,然后在110℃下烘焙30分钟,得到涂层织物。

1.3 测试方法

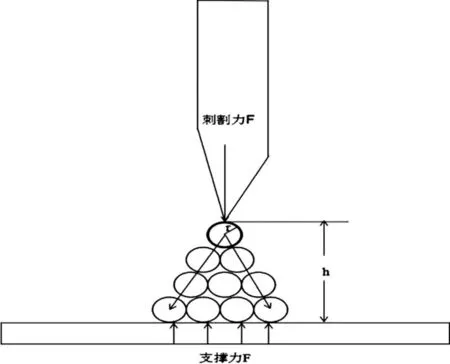

用准静态穿刺仪对织物防刺性能进行测试,刺割仪如图1所示。在测试过程中,刀具向上运动刺割样品织物,该仪器可以记录刀具的最大负荷力数据,每个样品测试5次,取平均值。

图1 准静态刺割仪

2 结果与讨论

2.1 破坏织物临界条件

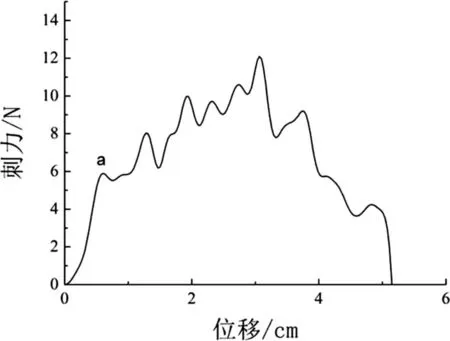

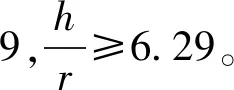

首先选取了一种市面常见的超高分子量聚乙烯织物进行刺割实验,探究一般基布材料的承受力,下图2是基布的刺割测试图。

图2 织物刺割受力图

从图2可以看出在0到a点间,刺割力稳定上升,刀具与织物开始发生接触,织物逐渐发生变形。当到达a点时,刀具的尖端刺破织物,此时刺割力大小为6N左右。

刀具刀尖处面积一般为3.14×10-8m2,当织物与刀具间作用力达到6N时,织物被刺破。由公式1计算可得破坏织物的临界压强P1,当织物受到外界刺割力使织物压强大于临界值时,织物发生刺破。

(1)

2.2 刀具变形临界条件

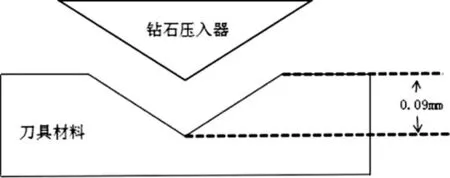

本文采用硬度为55HRC的刀具进行受力分析,当此硬度的刀具材料受到120°金刚石圆锥压入器作用发生变形时变形如下图3所示。

图3 刀具材料受力图

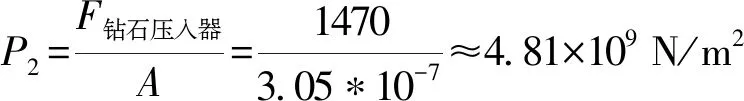

当刀具硬度为55HRC时,根据洛式硬度的衡量标准,刀具材料在受力变形时会被压入0.09mm的深度。此时钻石压入器与刀具材料之间的竖直方向承受力的面积为A,由公式2可以算得受力面积A大小为3.05×10-7m2左右,钻石压入器提供的压力为F钻石压入器,由公式3可知F钻石压入器为1470N。由公式4可知,刀具变形的临界压强P2为4.81×109N/m2,当外界压力使刀具承受压强大于这一值时,刀具将发生变形。

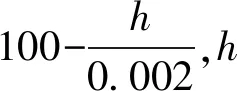

(2)

F钻石压入器=150×9.8=1470 N

(3)

(4)

2.3 刀具刺割织物过程中力的作用关系

当硬质粒子涂敷在织物表面时,刀具与织物间不发生直接接触。假设硬质粒子不发生水平位移,只考虑垂直方向的位移,则涂层织物与硬质粒子的受力情况如下图4所示。

图4 涂层织物受力图

图4展示了刀具刺割硬质粒子涂层织物过程中力的传递情况。假设刀具的刀尖对顶层硬质粒子的作用力为刺割力F刺割,硬质粒子的半径为r,刀尖到底层织物的厚度为h,底层织物对上层粒子的支撑力为F支撑。假设粒子为体心立方结构排列,刀具与涂层织物接触后,刺割力沿硬质粒子涂层,以金字塔形传递下去,刺割过程中涂层内的硬质粒子不发生水平运动。此时,底层织物与硬质粒子的接触面积为a,由公式5可知,a大小为2h2。织物处于被刺破的临界点时,织物能够提供的支撑力为F支撑。由公式6可知:F支撑大小为2h2×P1,根据力的相互作用原理,此时刀具的刀尖对最顶层粒子的作用力F刺割等于F支撑。

(5)

F支撑=2h2×P织物临界=2h2×P1

(6)

(7)

(8)

(9)

2.4 粒子粒径对防刺性的影响

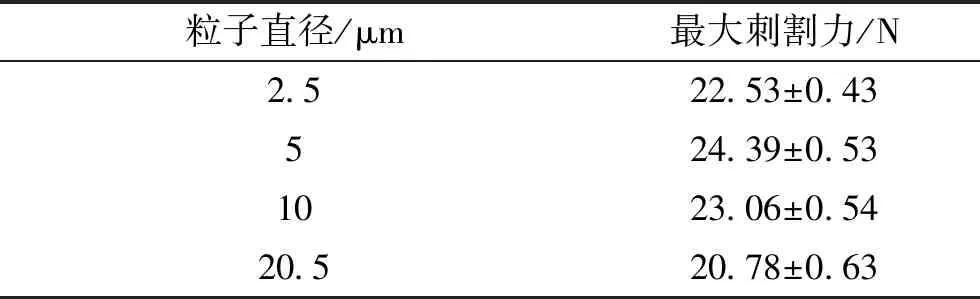

为探究不同粒径粒子对涂层织物防刺性的影响,在其他条件一定的情况下使用了下表1中所示的几种不同粒径的粒子制作涂层织物,织物防刺性如下表1所示。

表1 不同粒径的粒子防刺效果

由表1可以看出,随着粒子粒径的增加,涂层织物防刺性出现了先增加后减小的情况,当粒子粒径为5μm时,防刺性能最好。因此接下来选用5微米粒径的粒子进行实验。

2.5 涂层厚度对防刺性的影响

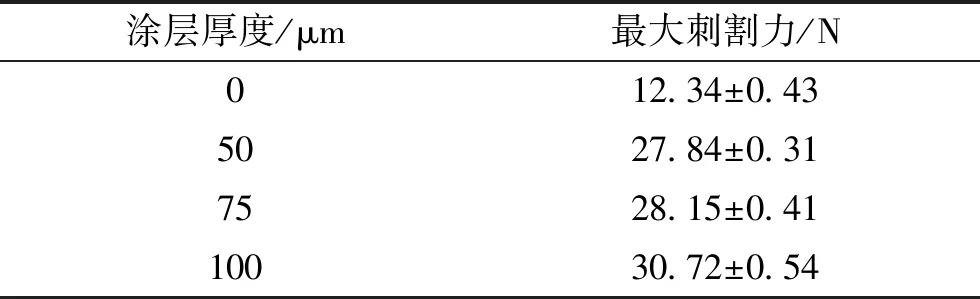

为了解涂层厚度对防刺性影响,使用5微米粒径的碳化硼粒子制作了如下表2所示的几种不同涂层厚度的防刺材料。

表2 不同涂层厚度的防刺效果

从表2可以看出,在0到100μm的涂层范围内,随着涂层厚度的增加,涂层织物的防刺性能不断增加。本实验中,涂层厚度100μm时防刺效果最好,所以接下来使用100μm涂层厚度进行实验。

2.6 涂层液温度对防刺性的影响

为了解涂层液温度对防刺性影响,使用不同温度的涂层液制作防刺材料,这里碳化硼粒子的粒径为5μm,涂层厚度为100μm。涂层织物防刺效果如下表3所示。

表3 涂层液温度对防刺效果的影响

从表3可以看出,随着温度的不断提高,涂层织物的防刺性能不断增加。但是当温度过高时,胶粘剂会焦糊。因此,本实验的最高温度为64℃。当温度为64℃时,最大刺割力数值最大,选择了64℃为反应最佳温度。

2.7 粒子含量对防刺性的影响

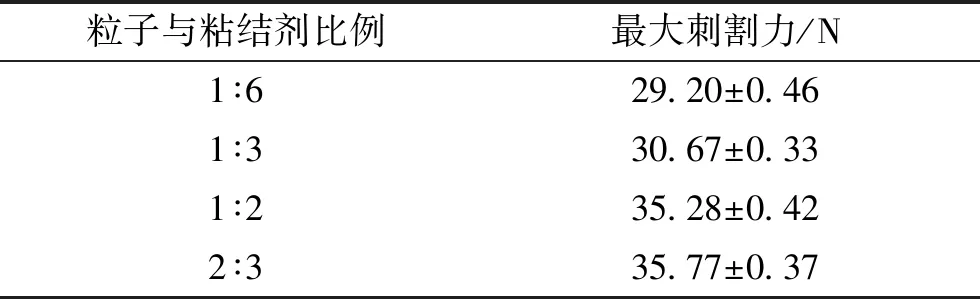

涂层织物的防刺性能很大程度上受到硬质粒子与粘结剂比例的影响。为探究硬质粒子比例对涂层织物防刺性影响,本实验采用不同的粒子与涂层剂比例进行涂层,粒子的粒径选用5μm,涂层厚度为100μm。涂层织物的防刺效果如下表4所示。

表4 不同粒子含量涂层液的防刺效果

从表4可以看出,随着粒子比例的增加,涂层织物的防刺性能不断增加。当粒子含量较低时,织物的防刺效果随粒子含量增加变化不明显;当粒子比例达到1:2时,有了一个明显的增加;当粒子比例继续增加,当达到2:3时,粒子防刺性增加效果变弱。这是因为粘结剂比例变少,不能很好的固定硬质粒子。此时涂层液较粘稠,不宜继续增加粒子比例。因此,采用硬质粒子与粘结剂比例为2:3较为合适,此时防刺性能最佳,涂层织物承受的最大刺割力为35.77N左右,是纯织物的2.9倍左右。

3 结语

(1)理论上,涂层织物的涂层厚度h与粒子半径r的比值越大,越有利于织物防刺性的提高。

(2)实际上,涂层织物防刺性能随着粒子粒径的减小先增加,当达到一定值后反而减小,这可能是因为粒子间存在水平移动。随着粒子堆积层数、硬质粒子比例、涂层液温度的增加,涂层织物防刺性不断增加。

(3)当硬质粒子与粘结剂比例为2:3,硬质粒子粒径为5μm,涂层厚度为100μm,涂层液温度为64℃时,涂层织物防刺性最好,此时最大刺割力为纯织物的2.9倍左右。