汽车第三代轮毂轴承全自动内组件装配机研制

2019-06-21刘国辉雷良育孙崇坤

刘国辉,雷良育,2,孙崇坤,张 琪

(1. 浙江农林大学工程学院,浙江杭州311300;2. 浙江兆丰机电股份有限公司,浙江萧山 311232)

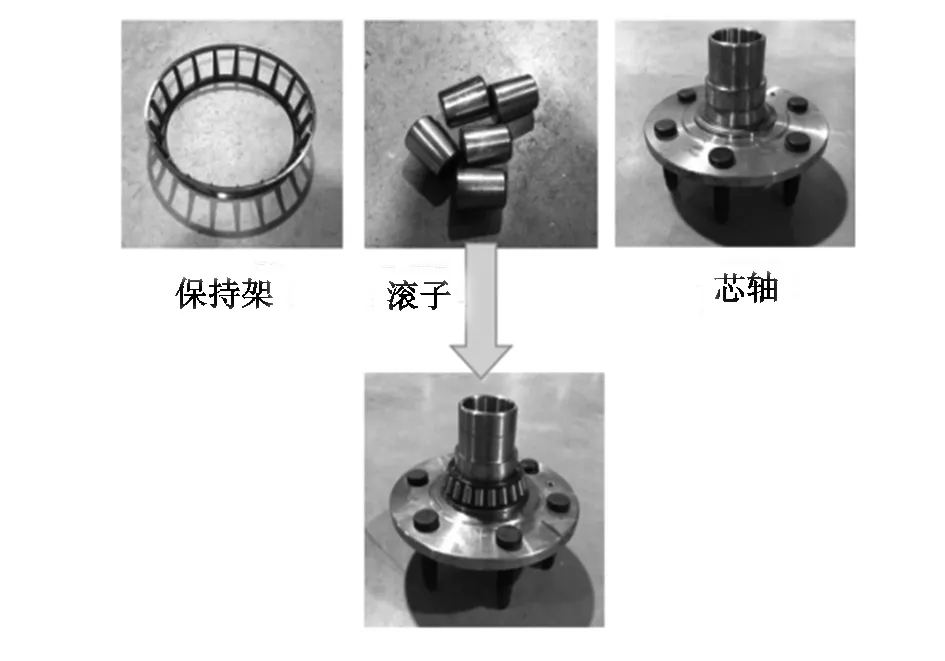

圆锥滚子轴承因可以承受较大的径向载荷与轴向载荷[1]而在汽车行业得到广泛应用,某汽车轮毂圆锥滚子轴承单元就是由21颗滚子与保持架配合装配于芯轴上的。通常轴承装配的质量对轮毂轴承的使用性能有较大影响,轴承内组件装配示意图如图1所示。传统的人工装配轴承效率低、劳动强度大且容易出现漏装、倒装、滚子划伤等装配质量问题,因此研发轮毂轴承内组件装配机进行自动装配,不仅可以提高生产率、降低工人劳动强度,而且可以有效解决手工装配时清洁度、精度难以保证等问题,对提高轴承装配质量、促进产业发展具有重大意义。

图1 轴承内组件装配示意图Fig.1 Assembly diagram of the bearing inner assembly

1 轴承内组件装配机整体方案设计

1.1 轴承内组件装配机工艺设计

轴承内组件装配机的主要功能是实现芯轴、保持架、滚动体的自动上料并进行装配。考虑汽车第三代轮毂轴承自动装配线的生产要求以及轴承内组件装配机的功能,轴承内组件装配机应具有以下机构:

(1)自动上料机构,包括滚子、芯轴和保持架;

(2)保持架的定位和夹紧机构;

(3)滚子下料定位机构;

(4)芯轴定位机构;

(5)芯轴压入机构;

(6)半成品输出机构。

轴承内组件装配工艺流程如图2所示,滚子装满滚子库,通过滚子上料装置进入滚子分模中;保持架通过其上料装置进行上料,再通过机械手送到分模装置正下方,进行滚动体和保持架装配;芯轴通过上料装置上料后,压入装置将芯轴、保持架和滚动体压装在一起,并送至下一道工序[2]。

图2 轴承内组件装配工艺流程图Fig.2 Flow chart of assembly process for bearing inner assembly

在综合考虑工厂的实际生产能力与经济成本之后,做出小型轮毂圆锥滚子轴承自动装配机设计方案,如图3所示。

1.2 轴承内组件装配机结构方案设计

根据轴承内组件装配机的工艺和功能要求,轴承内组件装配机的机械部分由上料机构、定位机构、装配机构组成;控制系统为了确保内组件装配有效、合理地完成必要动作,由传感器、气动系统组、电动系统组成。图4为轴承内组件装配机总体方案设计图。

2 关键部分设计

2.1 滚子上料装置

滚子上料过程中,滚子上料装置设计具有保证滚子能够稳定、有序地进入滚子库中的作用[3]。滚子上料装置如图5所示,由2个转轴、下落通道、挡针、挡料片等零件组成。挡料片呈两侧对称分布安装在一固定座上,每一块固定座又固定在底座上。挡料片内侧固定2块固定板,两侧固定2块侧固定板,并通过螺栓连接以约束各个方向上的自由度,从而保证两根转轴间较高的精度,同时可以防止滚子掉落。

图3 轴承内组件装配机结构树状图Fig.3 Tree diagram of assembly machine structure for bearing inner assembly

图4 轴承内组件装配机总体设计图Fig.4 Overall design drawing of assembly machine for bearing inner assembly

图5 滚子上料装置Fig.5 Roller loading device

由于此类滚子大外径与小外径大小差别只有1 mm左右,为了保证在输送过程中圆锥滚子小径部分始终在下方,使用一个电机在同步带的作用下,带动两个转轴转动(左侧转轴逆时针旋转,右侧转轴顺时针旋转)。当滚子需要进入下落通道时,在转轴上设置一个阶梯,阶梯距离略大于滚子大外径。在下落通道另一侧设置一个挡块使滚子竖直进入下落通道,并在挡块上固定一个顶针,保证每次只能让一层的滚子进入下落通道。此机构可以巧妙完成滚子顺序输送。

滚子经过下落通道与下方的导管进入滚子库[4],滚子下料机构如图6所示。电机带动弹簧管夹块转动,使滚子进入滚子库。一般滚子库高度大约为滚子高度的3倍,以便储备足够的滚子。滚子库下方是滚子下分料模,下分料模高度略大于一个滚子的高度,便于存储滚子的同时可以转动;滚子库最下方是滚子脱落模,滚子脱落模固定在升降板上。当升降板下降时在脱落模的作用下完成滚子和保持架的装配;升降板上升到原来位置时,完成下一组滚子的储备。滚子上料、滚子存料时滚子下料机构内部剖视图如图7所示。

图6 滚子下料机构Fig.6 Roller blanking mechanism

图7 滚子下料机构内部剖视图Fig.7 Internal profile view of roller blanking mechanism

2.2 保持架上料装置

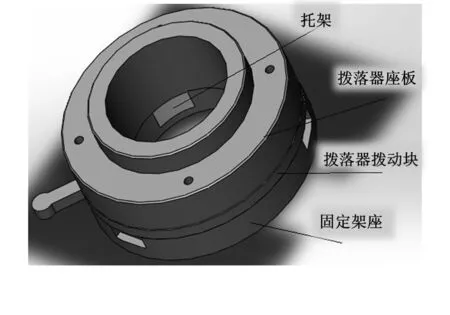

保持架上料装置如图8所示。保持架上料装置的工作方式为料杆外径与保持架底部的内径相配合,保证保持架能够在压料套的重力作用下,将保持架准确地压入导向套;导向套的内径与保持架上部的外径相配合,将保持架导向到拨落器座板,并在托架的作用下遮住保持架。当保持架需要上料时,拨落器拨动块在一个气缸的带动下发生动作,使托架沿着半径向外运动使保持架下落。

图8 保持架上料机构Fig.8 Cage loading mechanism

图9 保持架抓取机构Fig.9 Cage grab mechanism

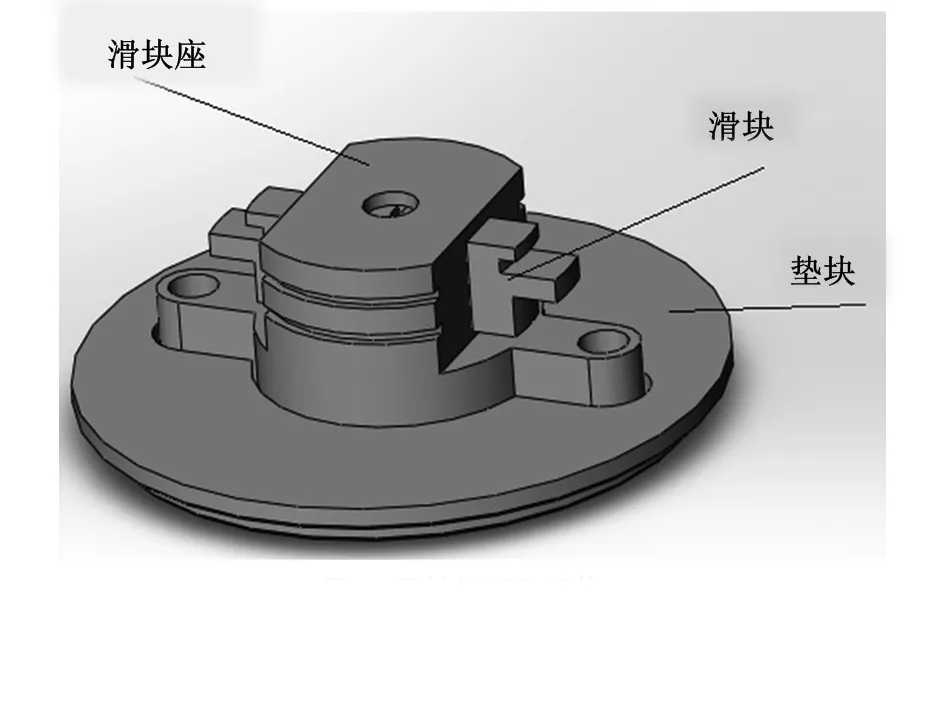

保持器抓取机构使用两个气缸配合完成抓取动作,保持架抓取机构如图9所示。在需要上料时候,气缸1动作,将滑块座向上顶起;当滑块座到达需要位置后,拨动器拨动块与气缸2同时动作,此时,保持架落在滑块座上,气缸2顶起顶针,使滑块向外运动,抓取一个保持架;然后拨动器拨动块先复位,气缸1、气缸2再复位,保持架就顺利地被抓取下来到达导向道。此时滑块座与滑块上设置的弹簧利用自身弹性来保证气缸2带动滑块顺利复位。此弹簧与滑块座下凹槽相配合,精度不需要很高,但需要足够的韧性使滑块复位,并且不会干涉其他动作。

保持架在导向道上在一个气缸的推动下,到达挡料块。因为保持架质量小,故需要导向道进行导向。可以在导向道上铣一个凹槽,凹槽的宽度与保持架底部外径相配合。因为只是导向作用,所以凹槽精度不需要太高,只要能够保证保持架顺利到达挡料块,使抓手能够抓取即可[5]。

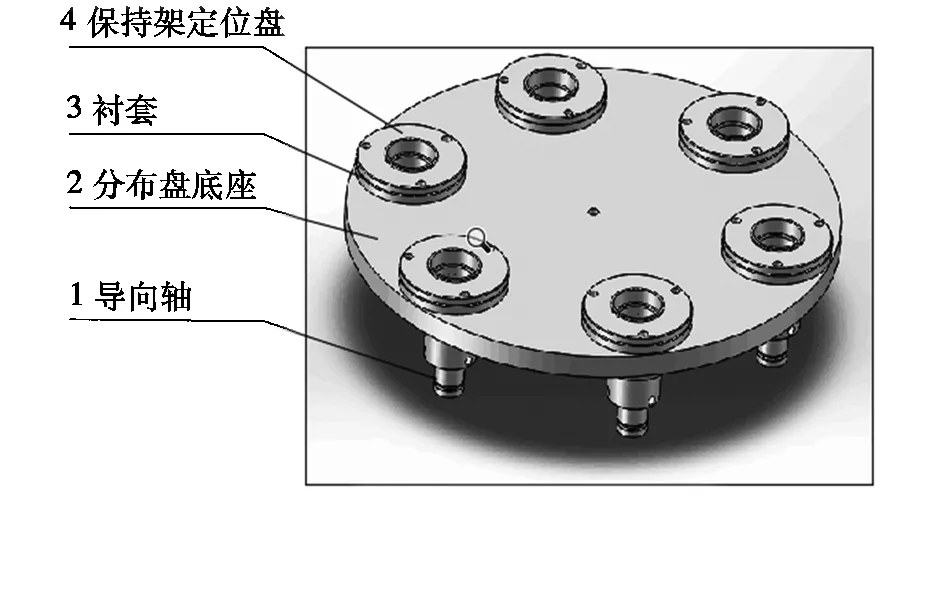

2.3 分布盘

分布盘主要功能是为滚动体和保持架组装、芯轴压入提供平台,同时也是保持架和装配完成工件的传输工具。分布盘整体结构如图10所示,共设计有六个工位,每个工位由芯轴底座和保持架定位盘组成。分布盘传输工作是通过电机带动旋转,配合工件机械抓手完成的。每当一个工件组装完成,下料机械手就会抓取工件进行卸料;在卸料工作完成之后,分布盘由电机带动旋转60°,使抓取保持架机械手对应位置的分布盘工位处于空闲状态,进而进行下一步的保持架下料工作[6]。

图10 分布盘结构图Fig.10 Structure diagram of distribution disk

2.4 保持架输送机构设计

保持架输送机构如图11所示,由保持架抓取输送抓手、导向道、气缸、挡料块组成。保持架抓取机构成功抓取保持架后,由保持架推送气缸推送到保持架抓取输送抓手下方;保持架抓取输送抓手由气缸驱动下降,在抓住保持架后,气缸收缩带动保持架抓取输送抓手上升;保持架抓取输送抓手在电机旋转带动下移动到分布盘相应的工位;气缸下降,保持架抓取输送抓手松开,把保持架放置到分布盘的保持架定位盘上,完成保持架传输[7]。

3 控制系统设计

轴承内组件装配机电气控制系统主要采用可编程控制器(PLC)以及人机交互触摸屏。PLC采用欧姆龙CP1W-40EDT型号,实现保持架的自动取料送料、滚子的自动上料取料、保持架和滚子的装配、芯轴的自动上料、内组件装配以及半成品下料[8],其执行机构主要是步进电机、气缸和机械爪[9]。PLC的IO分配如图12所示。

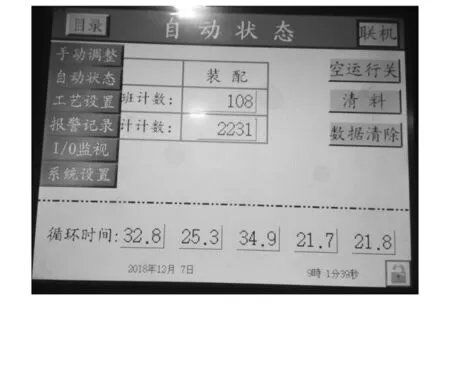

触摸屏采用Samkoon SA-7A 型触摸屏,其控制面板设计如图13所示。触摸屏主要通过手动调整、自动状态、工艺设置、报警记录、I/O监视、系统设置等与 PLC 进行通信控制[10]。手动调整是在初次装配时对整机的手动调试,包括保持架上料机构的相关动作、装滚子机构相关动作、组件出料相关动作等;自动状态是调试完成后正常工作的状态,包括累计计数、班计数、空运行、清料、循环时间、数据清除等状态显示;报警记录是对传感器的监测,当执行机构运行不到位时,传感器会出现报警,报警记录将记录报警次数;I/O监视显示I/O口状态,为程序调试提供方便;系统设置是对PLC系统的一些基本设置,包括伺服电机、定位步进、蜂鸣器开关状态、料库状态等的相关参数的设置。

图11 保持架输送机构Fig.11 Cage transport mechanism

图12 PLC I/O口分配图Fig.12 Distribution Diagram of PLC I/O

图13 控制面板Fig.13 Control Panel

图14 试验样机Fig.14 Test prototype

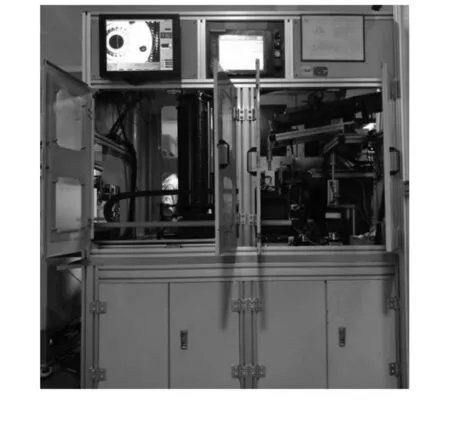

根据工艺要求进行参数选择设置,并完成样机试制,如图14所示。试验表明:样机可以实现轴承保持架、圆锥滚子、芯轴的自动上料,完成内组件的压装并输出至下一个工位,提高了轴承内组件的装配效率。

4 结语

按照汽车第三代圆锥轮毂轴承单元的装配工艺要求,设计出保持架上料机构、圆锥滚子上料机构、芯轴上料机构、半成品卸料机构等,并在PLC控制下实现了保持架、滚动体、芯轴的自动上料以及保持架和滚动体的第三代轮毂轴承内组件的自动装配、芯轴和保持架的自动装配,准确地完成了汽车第三代轮毂轴承内组件的装配工作,实现了汽车自动装配,大大提高了轴承的生产效率,降低了工人成本,提高了经济效益,对促进产业发展具有重大的现实意义。