冲击地压新型加肋板圆管式吸能防冲构件的仿真与试验

2019-06-21王春华

王春华, 安 达, 韩 冲, 唐 治

(1.沈阳航空航天大学 机电工程学院,沈阳 110000;2.辽宁工程技术大学 机械工程学院,辽宁 阜新 123000)

巷道冲击地压事故近年频发[1-2],已成为我国煤矿深部开采的主要灾害[3]。一些高强度的液压支架逐渐被应用到冲击地压巷道,以提高支护强度,应对冲击地压[4-5],然而,根据义马跃进矿、抚顺老虎台等矿巷道冲击地压事故情况,当较大冲击地压发生瞬间,围岩压力瞬间激增,液压支架的安全阀往往来不及开启泄压保护,支护体现为刚性,来压直接造成支架变形、损坏,立柱弯折、爆缸以及安全阀、导向套等处损坏,进而导致整个支护体系失稳破坏,造成设备的损坏和人员伤亡。

潘一山等[6-8]提出了巷道吸能让位防冲支护理论与技术:支护设备既具有静压或较小冲击下的高强度支护能力,还具有较大冲击下的吸能让位防冲功能,一旦支护设备不足以抵抗围岩冲击时,通过其中特设耗能元件快速吸收冲击能,并进行一定变形让位,以缓解支护体系的冲击,防止其冲击性失稳破坏。基于此,相关学者又开展了新型防冲液压支架的吸能防冲构件研究,并提出一种压溃泡沫铝式吸能防冲构件,但其结构较复杂,且静压下支护能力和冲击下吸能防冲能力相对较弱[9];杨巨文等[10-11]分别提出了一种扩径式和翻转边式吸能防冲构件,此类构件变形所产生的反力较平稳,但其结构复杂,变形吸能过程对精度要求较高,可靠性较差,难以实际应用到复杂剧烈的冲击工况;马萧等[12-13]提出带有预折纹的多边形管式吸能防冲构件,此类构件各方面性能相对较为理想,但构件预折纹需要专用模具加工,制作成本相对较高。

圆形薄壁管本身具有结构、加工简单,轴向压溃变形反力水平较高的优点,但其压溃变形过程通常较为不稳定。为此,本文提出一种在圆形薄壁管内部布置肋板的新型支架吸能防冲构件,通过布置肋板改善圆形薄壁管的吸能防冲特性,通过仿真分析构件不同肋板厚度和布置形式下的吸能防冲特性,并以ZHD6000型防冲液压支架[14]为应用对象,对仿真优选的两种构件进行压溃屈曲试验分析,确定其较理想的吸能防冲构件,为防冲击地压液压支架提供一种新式简单可行的吸能防冲构件。

1 吸能防冲构件的要求与设计方案

1.1 构件性能的要求和评价参数

在防冲支架设计中,吸能防冲构件与支架立柱串联,一同承受静压和冲击,静压下或较小冲击下,吸能防冲构件与立柱一同提供工作阻力,要求构件在工作阻力下不能发生压溃变形,而当较大冲击发生,冲击载荷超过某一阈值时,构件应立即启动变形,进行吸能让位保护。理想的吸能防冲构件应满足以下几点要求:

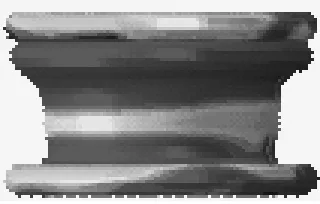

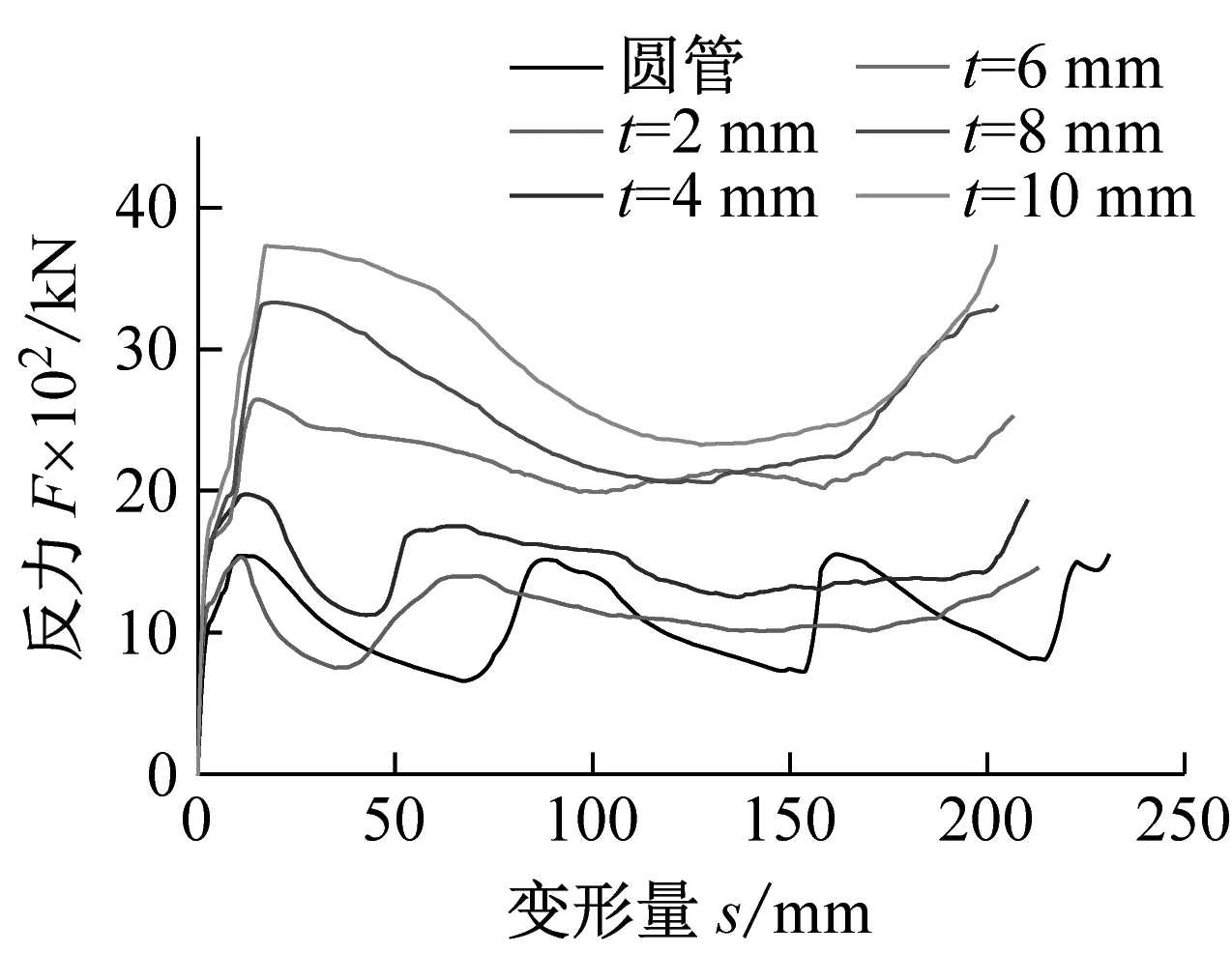

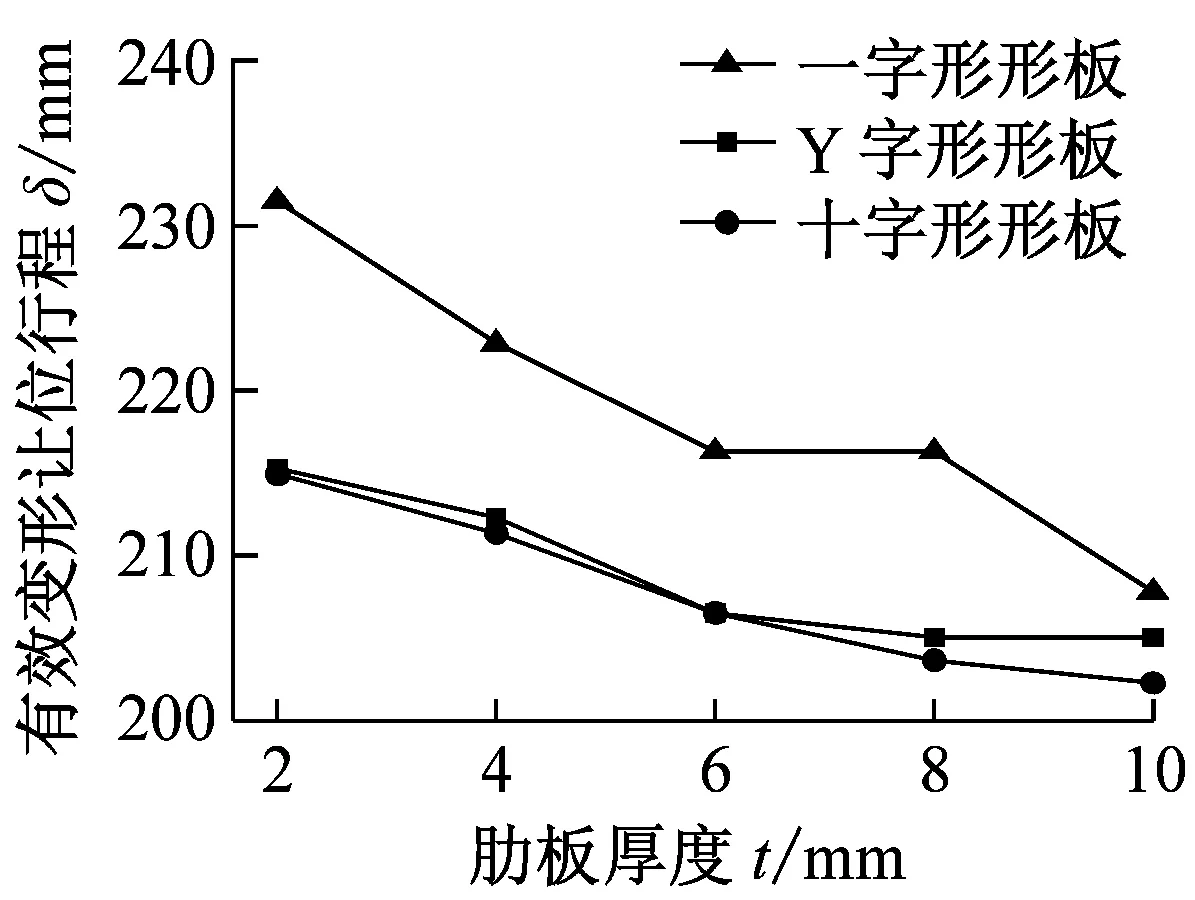

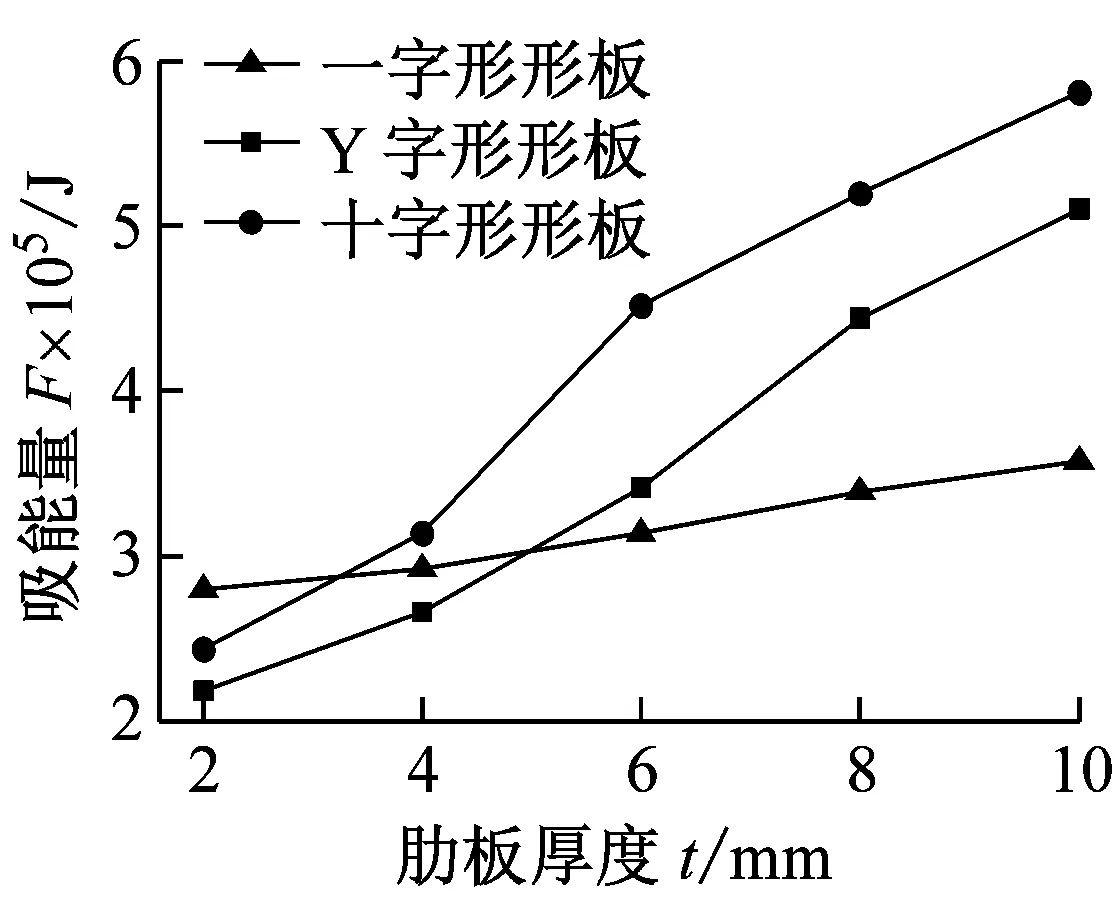

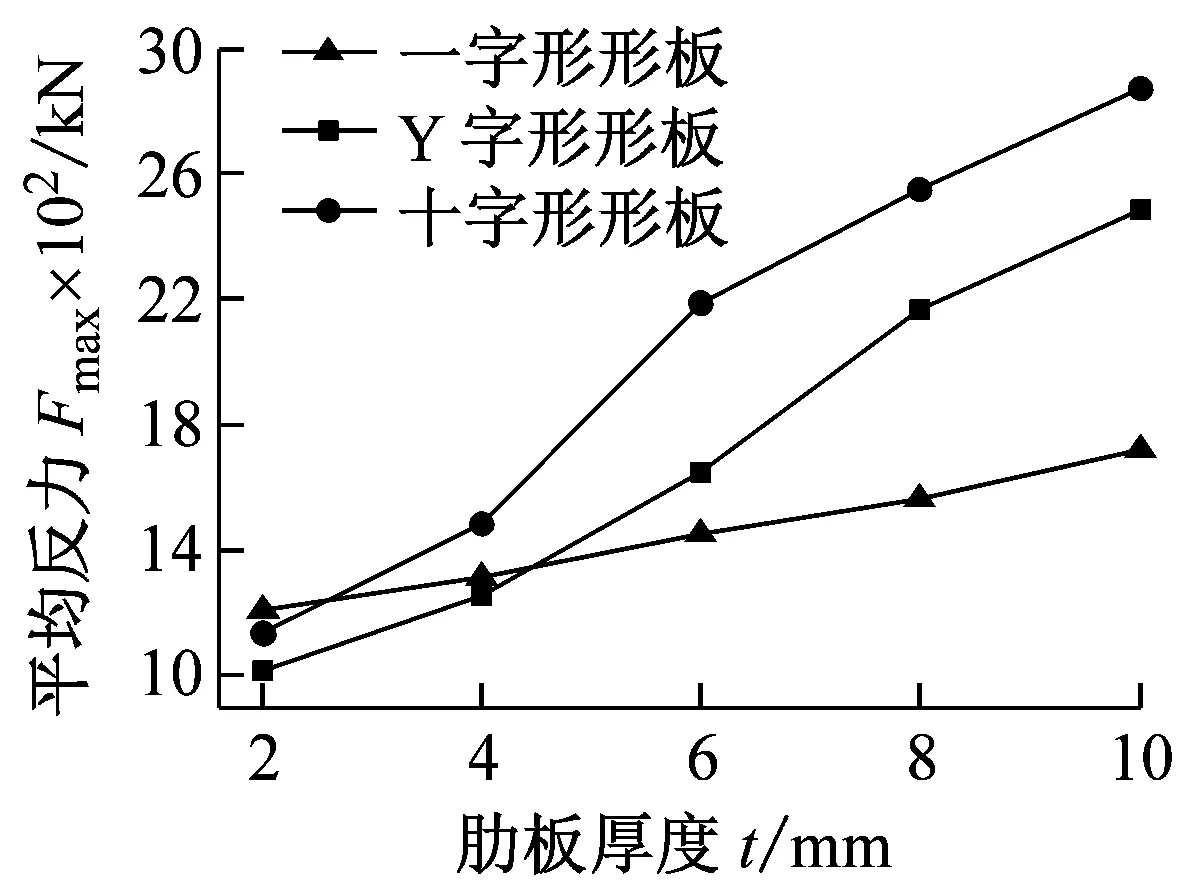

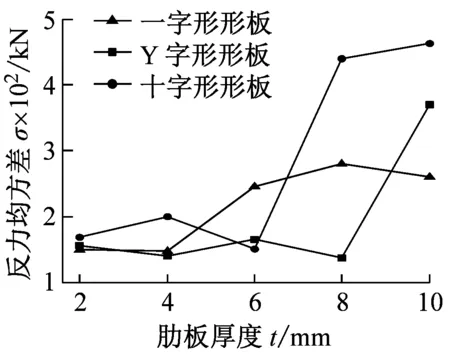

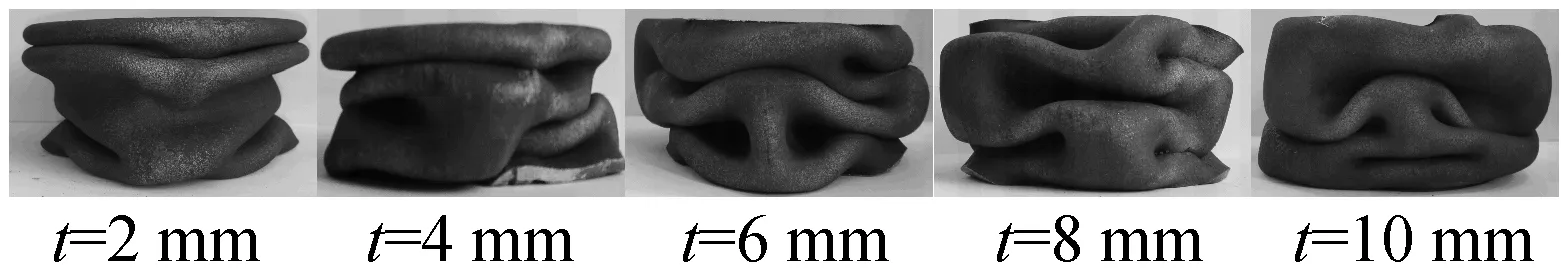

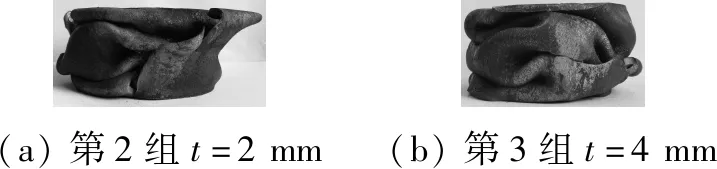

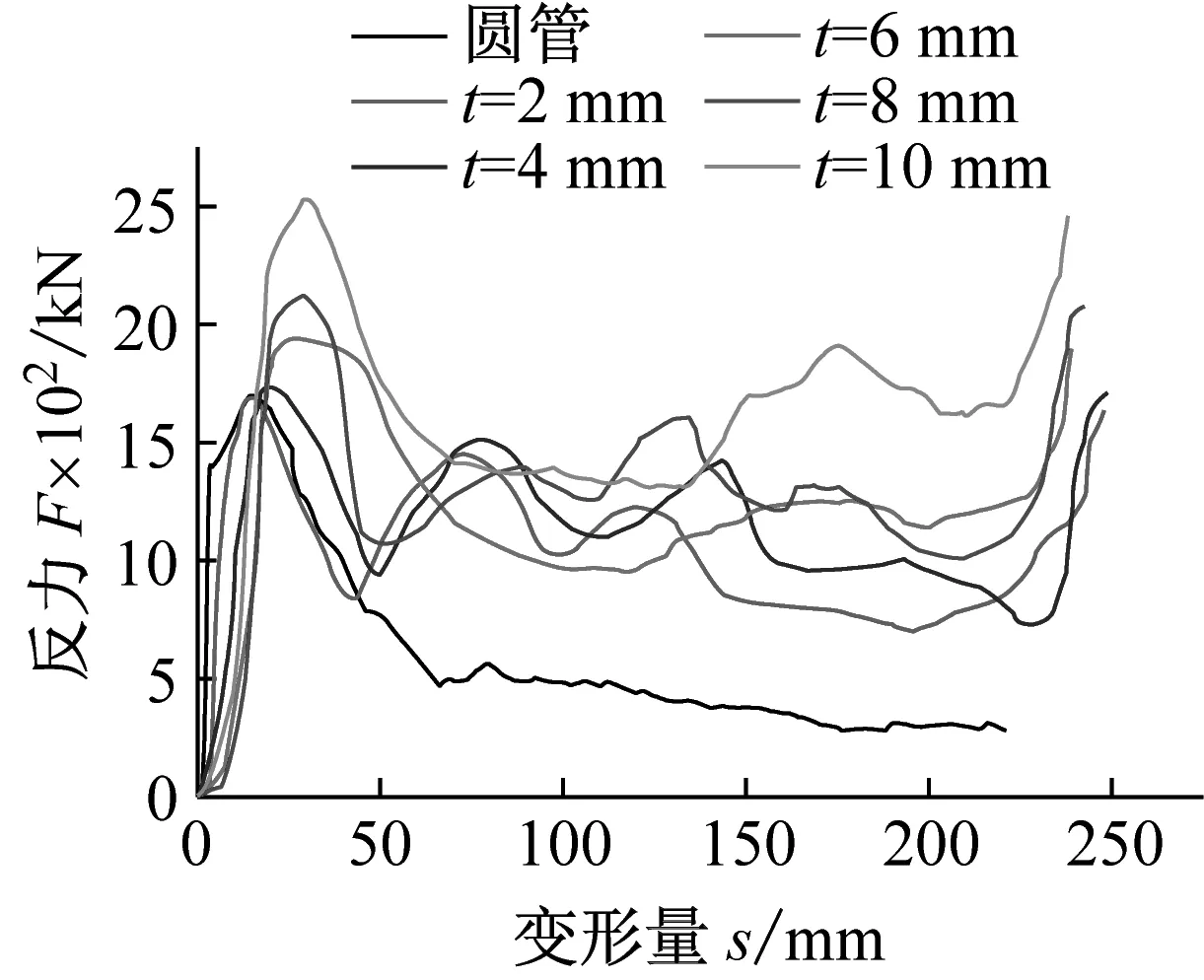

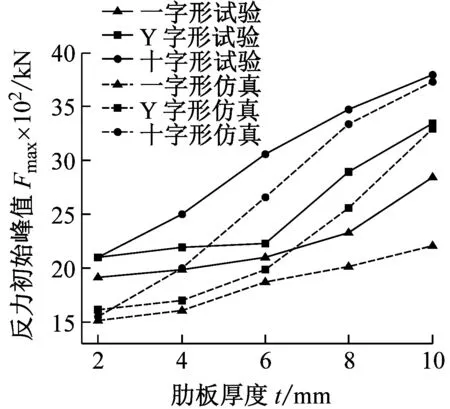

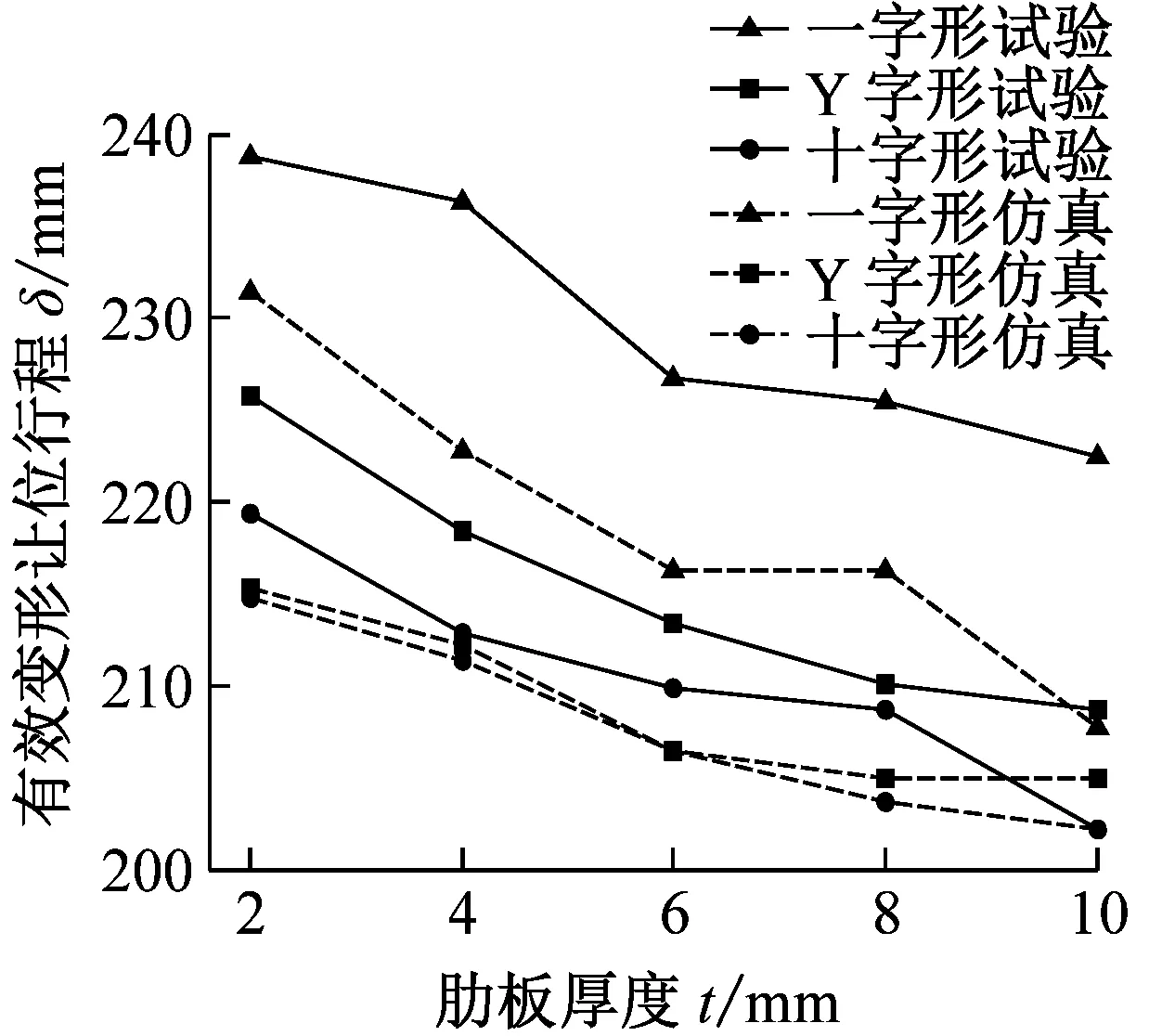

Fr (1) (2) 较大的可用变形让位距离。用以保证较大的吸能量与让位空间,用有效变形让位行程δ评价,δ为构件被压溃至密实阶段反力回升到初始峰值Fmax大小时对应的总变形距离[18]。 (3) 较大的吸能量和较高的反力。用以保证有效的吸能防冲作用,分别用构件压溃屈曲变形过程的吸能量E和平均反力Fmean评价。 (2) (3) (4) 平稳的反力。保证构件压溃屈曲变形过程对立柱等支护体系有效平稳的缓冲保护。用构件屈曲变形过程中塑性变形阶段的反力均方差σ反应其波动大小。 (4) 以ZHD6000型防冲支架为应用对象,设计其加肋板圆管式吸能防冲构件的三种结构方案,如图1所示。分别为一字形肋板布置系列、Y字形肋板布置系列和十字形肋板布置系列,三系列构件肋板厚度t分别选取2 mm、4 mm、6 mm、8 mm、10 mm不同规格。结合ZHD6000液压支架相关参数,确定三系列构件管壁直径180 mm、长度350 mm、管壁厚8 mm,构件材料Q235B。吸能防冲构件安装方案,如图2所示。 (a)一字形肋板系列(b)Y字形肋板系列(c)十字形肋板系列 图1 吸能防冲构件三种结构方案 Fig.1 Three structure schemes of energy-absorbing and anti-impact component 图2 吸能防冲构件安装方案 对加肋板圆管式三系列构件和无肋板圆管构件进行压溃屈曲有限元仿真,分析构件各方案下的吸能防冲特性。 采用ABAQUS动态显示算法模拟加肋板圆管三系列构件以及无肋板圆管构件的轴向压溃屈曲变形过程,如图3所示。选择ABAQUS/Explicit中的S4R壳单元建立构件屈曲模拟有限元模型,构件材料本构方程采用Cowper-Syminds关系,选用Mises屈服准则,模型下端全约束于刚性板,上端约束除z向以外所有自由度,加载方式以刚性板沿z向冲压构件,参考现场较大冲击地压监测情况,仿真冲压速度设定5 m/s,变形过程中设置自接触,摩擦因数0.25。 图3 构件压溃屈曲模拟有限元模型 对各系列(圆管和加肋板圆管三系列)构件进行压溃屈曲仿真分析的结果如图4~图6所示。 (1) 由图4可知,无肋板圆管构件变形模式为圆环模式,对于加肋板的三系列构件,当肋板厚度较小时(如t=2 mm、4 mm),变形模式为混合模式,随着肋板厚度增大,逐渐变为钻石模式[19]。可见,布置肋板对圆管构件的圆环变形模式有抑制作用,使构件的变形趋向钻石模式。 (2) 图5以不同肋板厚度(t=6 mm和t=10 mm)的十字形肋板构件为例,比较二者压溃屈曲变形形态的差异,二者发生的均为钻石模式变形,肋板厚度较小(t=6 mm)的构件在压溃屈曲过程中,肋板所形成的弯曲褶皱较小、数量较多,影响周围管壁形成的弯曲褶皱也较小、数量较多;肋板厚度较大(t=10 mm)的构件在压溃屈曲过程中,肋板所形成的弯曲褶皱较大、数量较少,影响周围管壁形成的弯曲褶皱也较大、数量较少。可见肋板的厚度影响构件变形的弯曲褶皱形态。 (3) 图6为三系列构件压溃屈曲变形所形成型腔的比较,由于肋板布置形式不同,一字形、Y字形和十字形肋板构件分别被划分形成2个、3个和4个型腔,随着型腔数量增加,型腔体积由大到小,相应地,每个型腔内构件材料变形的可用空间及幅度也由大到小。 (a) 无肋板圆管 (b) 一字形肋板系列 (c) Y字形肋板系列 (d) 十字形肋板系列 Fig.4 Buckling deformation of series of components by simulation (a)t=6mm(b)t=10mm 图5 不同肋板厚度构件压溃屈曲形态比较 Fig.5 Buckling deformation of components with different thickness (a)一字形肋板(b)Y字形肋板(c)十字形肋板 图6 三系列构件压溃屈曲变形型腔的比较 Fig.6 Comparison of buckling deformation cavity of three series of components 各系列构件压溃屈曲过程的反力-变形量曲线,如图7所示。 (1) 各系列构件的反力-变形量曲线大体上可分三个阶段:①初始弹性变形阶段,构件压溃初始时处于短暂的弹性变形状态,反力从零迅速增至初始峰值(屈曲荷载);②塑性变形阶段,反力初始峰值过后,构件开始发生塑性大变形,形成弯曲褶皱,产生较持续的反力;③密实阶段,构件被压溃进入密实状态,反力快速回升至初始峰值大小,有效变形让位行程结束。 (2) 无肋板圆管构件在塑性变形阶段反力波动起伏较明显,每一个波动对应圆环模式的一个褶皱。 (3) 对于加肋板三系列构件,大体上,同一系列构件肋板厚度越大,压溃屈曲过程的反力整体水平越高。构件压溃屈曲塑性变形过程主要存在结构材料的弯曲和拉伸两种变形形式,结构厚度对弯曲和拉伸变形形式所产生反力的影响均为正相关[20-21],因此肋板厚度的增加会使构件压溃的宏观反力整体水平有所提高。 (a) 一字形肋板系列 (b) Y字形肋板系列 (c) 十字形肋板系列 图7 各系列构件压溃屈曲仿真的反力-变形量曲线 Fig.7 Reaction-deformation of buckling of series of components 加肋板圆管式三系列构件压溃屈曲仿真的反力初始峰值、有效变形让位行程、吸能量、平均反力和反力均方差各性能评价参数,如图8所示。圆管构件各性能评价参数,如表1所示。 (a) 反力初始峰值 (b) 有效变形让位行程 (c) 吸能量 (d) 平均反力 (e) 反力均方差 图8 加肋板三系列构件压溃屈曲仿真的各性能评价参数 Fig.8 The performance evaluation parameters of three series of components with stiffening plate by simulation 表1 圆管构件各性能评价参数 由图8(a)可知,对于同系列构件,随着肋板厚度增加,反力初始峰值增加;相同肋板厚度下,反力初始峰值基本呈:十字形肋板构件>Y字形肋板构件>一字形肋板构件,且三者反力初始峰值除一字形2 mm构件外均高于圆管构件。对于同系列构件,肋板厚度增加会使反力整体水平、包括反力初始峰值均增加;相同肋板厚度下,从一字形到Y字形再到十字形肋板构件,压溃屈曲过程起抵抗变形作用的肋板单元数量增加,因此其压溃屈曲过程反力初始峰值有所增加。 由图8(b)可知,对于同系列构件,随着肋板厚度增加,有效变形让位行程减小;相同肋板厚度下,有效变形让位行程呈:一字形肋板构件>Y字形肋板构件>十字形肋板构件,但三者均小于圆管构件。对于同系列构件,肋板厚度较小的构件压溃屈曲过程所形成的弯曲褶皱较小、数量较多,材料塑性变形较充分,导致其有效变形让位行程较大,相反,肋板厚度较大塑性变形不充分,压溃屈曲会较早进入密实阶段,有效变形让位行程较小;相同肋板厚度下,根据“2.1”节,从一字形、Y字形到十字形肋板构件,型腔的数量增多、体积减小,型腔数量较多、体积较小的构件压溃屈曲时型腔内构件材料可用变形空间及幅度较小,导致其较早进入密实阶段,因此有效变形让位行程较小,反之,有效让位行程较大。 由图8(c)、图8(d)可知,对于加肋板同系列构件,随着肋板厚度增加,吸能量、平均反力增加;相同肋板厚度下,除t=2 mm、4 mm构件中的一字形肋板构件吸能量、平均反力相对略大外,其余肋板厚度的构件均呈:十字形肋板构件>Y字形肋板构件>一字形肋板构件,且三者吸能量除Y字、十字形2 mm构件外,平均反力除Y字形2 mm构件外,其余均大于圆管构件。吸能量受反力和有效变形让位行程共同影响,这里吸能量普遍的增加趋势主要受反力增加的影响,个别构件吸能量较大是由于其有效变形让位行程较大。根据式(2)、式(3),平均反力为吸能量与有效变形让位行程的比值,这里平均反力所体现的规律受吸能量规律影响较大。 由图8(e)可知,对于同系列构件,随着肋板厚度增加,反力均方差基本上呈增加趋势,同一肋板厚度下,三系列构件间的反力均方差未体现出明显大小关系,但除了Y字形8 mm和十字形8 mm、10 mm构件,其他构件反力均方差均小于圆管构件。对于同系列构件,肋板厚度较小的构件压溃屈曲过程形成的弯曲褶皱较多、较小,因此反力较平稳,波动较小,均方差较小;肋板厚度较大的构件反之,均方差较大。 加工制作3组各系列吸能防冲构件试件进行压溃屈曲试验,各系列构件试件(第1组)如图9所示。试件冲击压溃试验采用自行研制的大型卧式液压冲击试验机,如图10所示。通过位移传感器采集试件变形量,液压系统压力传感器采集试件压溃屈曲反力,调整好冲头、钢板(刚度较大)及试件初始位置后,对试验机液压系统加压储能达到预设值约60 MPa,开启冲击阀对试件进行冲击压溃,同步采集反力和变形量数据,并用高速摄像机记录试件整个压溃屈曲变形过程。 各系列构件(第1组)压溃屈曲试验变形形态,如图11所示。 (1) 无肋板圆管构件压溃屈曲出现了欧拉失稳,另外两组试件的圆管构件也均出现欧拉失稳; (2) 一字形肋板构件压溃屈曲变形形态普遍较不规范,不是很理想,肋板厚度较小时为混合变形模型,厚度较大时为钻石变形模式,另外两组基本上也有相同情况; (3) Y字形肋板除t=10 mm外的构件压溃屈曲变形形态普遍较为理想规范,较接近仿真形态,肋板厚度较小时为混合变形模型,厚度稍大时为钻石变形模式,另外两组基本上也有相同情况; (a) 无肋板圆管 (b) 一字形肋板系列 (c) Y字形肋板系列 (d) 十字形肋板系列 Fig.9 The energy-absorbing and anti-impact component specimens of the first group 图10 吸能防冲构件试件冲击压溃试验机 Fig.10 The impact tester for energy-absorbing and anti-impact component specimens (4) 肋板厚度较小的十字形肋板构件(如t=2 mm,t=4 mm试件)存在不同程度开裂现象,另外两组也存在该现象,如图12所示。肋板厚度较大的十字形肋板构件(t=8 mm,t=10 mm试件)和Y字形肋板构件(t=10 mm试件)压溃屈曲过程出现较大的弯曲褶皱和偏斜变形,另外两组也有该现象存在,如图13所示。 相比于构件压溃屈曲的仿真分析理想的变形形态,试验出现了不规则的偏斜、开裂现象,这是由于试验过程可能存在构件结构材料缺陷和非理想试验加载条件:如构件的管壁、肋板薄厚不均、肋板焊接残余应力等因素;构件冲击压溃放置位置偏心误差,构件冲击压溃时与之接触的钢板可能存在偏转。 无肋板圆管构件在压溃屈曲变形过程缺少肋板的“控制约束”作用,一字形肋板构件因肋板数量少其“控制约束”作用也较小,在构件压溃屈曲试验时,由于构件结构材料缺陷和非理想加载条件,又缺少肋板有效的“控制约束”作用,圆管和一字形肋板构件就易出现欧拉失稳和不规范的变形形态;对于十字形肋板厚度较小构件,十字形肋板构件本身型腔较小,可用变形空间和幅度较小,而肋板厚度较小又使构件易形成较小、较多的弯曲褶皱,试验时,要在较小的可用变形空间和幅度下形成较小、较多的弯曲褶皱,构件本身再存在结构、材料性能缺陷,很容易造成开裂现象;对于十字、Y字形肋板厚度较大构件,十字、Y字形肋板布置方式和较大的肋板厚度使构件在受冲击压溃时抵抗变形能力较强,难以压溃变形,又由于构件自身结构材料缺陷及非理想加载条件,如构件管壁某处较薄,构件就易沿着缺陷方向偏斜变形,进而又可能导致钢板发生偏转,造成构件出现更大的不规范弯曲褶皱和偏斜变形;而对于Y字形肋板厚度较小构件,主要由于其肋板单元数量与厚度相对减小,型腔空间增大,试验时构件相对较容易发生压溃屈曲变形,非理想的自身条件或加载条件对变形过程影响作用就相对较小,使其变形过程较为规范。 (a) 无肋板圆管 (b) 一字形肋板系列 (c) Y字形肋板系列 (d) 十字形肋板系列 Fig.11 The buckling deformation of series of components of the first group by test (a)第2组t=2mm(b)第3组t=4mm 图12 十字形肋板构件(另外两组)的开裂现象 Fig.12 The cracking of the cross shaped components of the other two groups (a)十字形第2组t=8mm(b)十字形第3组t=8mm(c)十字形第2组t=10mm(d)Y字形第3组t=10mm 图13 十字、Y字形肋板构件(另外两组)的偏斜变形现象 Fig.13 The deflection deformation of Y-shaped and the cross shaped components of the other two groups 各系列构件(第1组)压溃屈曲试验的反力-变形量曲线,如图14所示。 (1) 与仿真结果相同,各系列构件试验的反力-变形量曲线也大体上存在三个同样的阶段; (2) 圆管构件由于发生欧拉失稳,在塑性变形阶段反力急剧下降,随后整体水平很低,失去有效吸能防冲能力; (3) 对于布置肋板的三系列构件,除了某些变形较不规范构件,大体上,同一系列构件肋板厚度越大,压溃屈曲过程的反力整体水平越高,与仿真规律相同。 分析加肋板三系列构件压溃屈曲试验的各评价参数(圆管构件发生欧拉失稳不再考虑),将三系列构件3组试验所得的3组参数结果取均值处理,作为试验最终结果,分析其随肋板厚度变化规律和不同肋板布置方案间的大小规律,并与上文仿真结果对比,如图15所示。首先总体来看,三系列构件试验的反力初始峰值、有效变形让位行程、吸能量、平均反力、反力均方差5个评价参数随肋板厚度的变化规律以及不同系列间的大小规律基本与仿真结果相同,原因同仿真分析所述原因。再分别比较5个参数的试验与仿真结果:对于反力初始峰值和有效变形让位行程,三系列构件的试验结果均大于对应的仿真结果,由于试验时冲击压溃试验机压溃速度是变化的、冲击开始瞬间冲头释放很大冲击能,有较大冲击压溃速度(通过高速摄像机粗略测估在约6~8 m/s),高于仿真速度(5 m/s),导致构件试验时的反力初始峰值大于仿真结果,进而也导致试验的有效变形让位行程大于仿真结果。对于吸能量和平均反力,大部分构件的试验结果均略小于对应的仿真结果,主要是由于构件试验的变形形态相比仿真理想的变形形态较为不规范,影响反力的整体水平,导致试验的吸能量和平均反力小于仿真结果,同时也导致各系列构件试验的反力波动较大,使试验反力均方差大于仿真结果。 (a) 一字形肋板系列 (b) Y字形肋板系列 (c) 十字形肋板系列 图14 各系列构件(第1组)压溃屈曲试验的反力-变形量曲线 Fig.14 The reaction-deformation of buckling of series of components of the first group by test (a) 反力初始峰值 (b) 有效变形让位行程 (c) 吸能量 (d) 平均反力 (e) 反力均方差 图15 三系列构件压溃屈曲试验与仿真的各性能评价参数 Fig.15 The performance evaluation parameters of three series of components with stiffening plate by simulation and test 根据前述,对加肋板圆管式吸能防冲构件特性的仿真与试验分析,选取可应用于ZHD6000型防冲支架较理想的吸能防冲构件。 ① 首先该支架各立柱工作阻力Fr=1 963 kN,根据式(1)要求:1 963 kN=Fr 反力初始峰值、吸能量和平均反力均大于6 mm构件,因此排除Y字形6 mm构件,保留8 mm构件;④ 对于十字形4 mm和6 mm构件,试验时4 mm构件出现一定开裂现象,6 mm构件出现一定偏斜变形现象,根据图15,二者反力均方差较为接近,有效变形让位行程也相差不大,但6 mm构件的反力初始峰值、吸能量和平均反力均高于4 mm构件,因此排除十字形4 mm构件构件,保留6 mm构件;⑤ 对所剩的Y字形8 mm构件和十字形6 mm构件,根据图15,二者在5个性能评价参数的试验及仿真结果均较为接近,但考虑到十字形6 mm构件试验出现了一定偏斜变形现象,且十字形构件变形形态普遍较不理想,而Y字形构件除10 mm构件外变形形态普遍较理想,综合考虑最终选取Y字形8 mm构件作为ZHD6000型防冲支架较理想的吸能防冲构件,其各性能评价参数,如表2所示。 表2 Y字形8 mm构件各性能评价参数 Tab.2 The performance evaluation parameters of the Y-shaped component with 8 mm thickness Fmax/kNδ/mmE/kJFmean/kNσ/kN仿真25582054442168137试验27472104051941243 (1) 肋板的布置抑制了圆管构件压溃屈曲的圆环模式变形和欧拉失稳,使构件趋向较稳定的钻石变形模式,对变形过程起“控制约束”作用。仿真分析知绝大多数加肋板圆管式构件在变形阈值、吸能量、反力平均水平、反力波动性能上相对圆管构件有所提升,但在可用变形让位距离性能上有所下降,而实际试验中圆管构件易发生欧拉失稳而失去有效的吸能防冲性能。 (2) 随着加肋板圆管式构件肋板厚度增加,其变形阈值、吸能量、反力平均水平增加,反力波动增大,可用变形让位距离减小;对于三种肋板布置形式,一字形构件变形普遍不规范,十字形构件出现开裂和偏斜变形现象,Y字形、肋板厚度较小构件变形普遍较规范,从一字形、Y字形到十字形构件,其变形阈值、吸能量、反力平均水平基本有所增加,可用变形让位距离减小。肋板不同的厚度和布置形式使构件抵抗变形能力,弯曲褶皱形态,变形空间、幅度等有所不同,从而影响构件压溃屈曲的变形形态和各性能参数。 (3) 通过对构件仿真、试验所得变形形态和性能参数的综合分析比较,Y字形、肋板厚8 mm的构件为ZHD6000型防冲支架较理想的吸能防冲构件。

1.2 构件设计方案

2 构件各方案的吸能防冲特性仿真分析

2.1 压溃屈曲变形形态

2.2 吸能防冲性能参数

3 构件压溃屈曲变形试验分析

3.1 构件压溃屈曲变形形态

3.2 构件吸能防冲性能参数

4 ZHD6000型防冲支架吸能防冲构件的选择

5 结 论