基于CATIA的某型发动机安装架车前梁有限元分析优化

2019-06-20张茂杉齐慧英刘天宇

张茂杉 齐慧英 刘天宇

【摘 要】本文针对某型发动机安装架车设计过程中,架车前梁复杂的受力状况,采用法国达索公司的CAD/CAE软件进行前梁的3D建模设计,并通过软件自带的有限元分析模块对发动机安装架车前梁进行了分析并进行了优化设计。

【关键词】有限元分析;CAD/CAE;优化设计

中图分类号: TG751.2 文献标识码: A 文章编号: 2095-2457(2019)11-0013-002

【Abstract】Aiming at the complicated stress condition of the front beam during the design of a certain type of engine mounting and erecting vehicle, this paper adopts the CAD/CAE software of Dassault Company of France to carry out the 3D modeling design of the front beam, and carries out the analysis and optimization design of the front beam of the engine mounting and erecting vehicle through the finite element analysis module of the software.

【Key words】Finite element analysis; CAD/CAE; Optimal design

0 引言

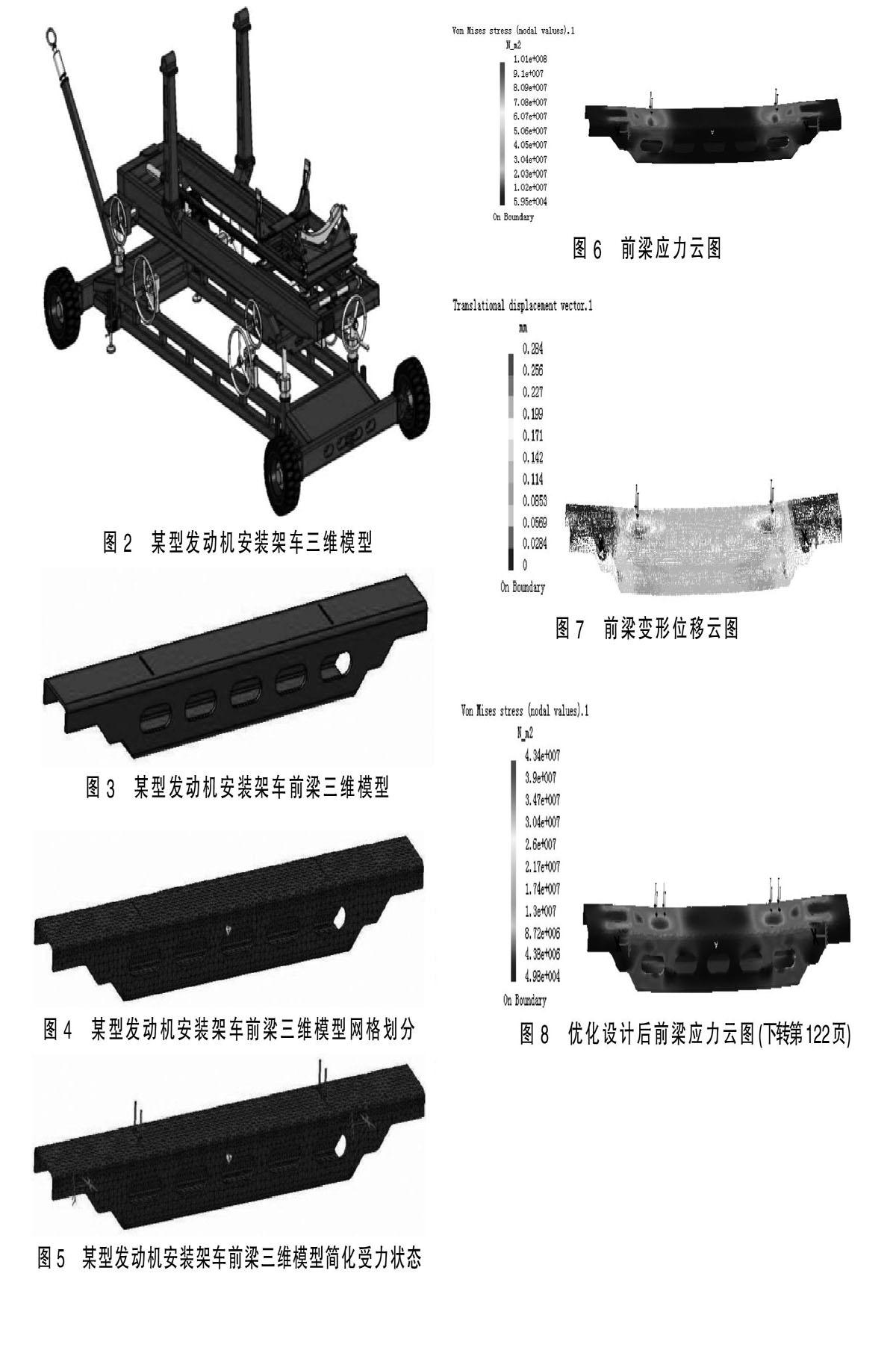

隨着新时代军事变革的日益深化,人民空军的日常作训强度不断加强,这对于航空修理来说是一次巨大的考验。在飞机航空修理中发动机的安装和拆卸需要专门的发动机安装架车进行操作,某型发动机安装架车具有机构精巧、操作方便,安全可靠等特点(如图2所示),发动机安装架车前梁位于发动机安装架车前端,承受着发动机安装托架和发动机的重量,受力情况复杂,如果发生形变对发动机的装发和脱发作业有重大影响,导致装发脱发的作业失败,造成国家财产的重大损失。本文通过有限元分析的方法对发动机安装架车前梁进行优化设计。

1 建立参数化模型

CATIA 软件作为建模分析工具,将三维建模与分析结合在一起,模型建立之后可以直接进入分析模块,省去了不同软件借口之间导入导出所需的大量模型修改工作的,比传统分析软件具有更好的兼容性。当分析结果不能满足需要时,可以直接返回Mechanical Design>Part Design进行模块修改,能够节省大量的设计时间[1-2]。

发动机安装架车前梁在不同的工作状态下的受力状况是不同的,在安装发动机的过程中由于发动机在不同的时刻所处的位置不同受力状态也是不同的。当发动机位于发动机安装车的前端时发动机安装架车的前梁受力最大,安装过程中需要调节发动机的左右位置时,发动机安装车的前梁所受的受力点位置会发生变化;当发动机位于发动机安装架车后端时发动机安装架车的前梁受力最小。综上所述由于发动机的重量为3000kg,将前梁的受力情况等效为两点分别受力1500kg的简支梁模型[3],如图1所示,F1=F=15000N,a=400mm,L=1200mm。通过CATIA的三维建模功能建立发动机安装架车前梁的参数化模型如图3所示;

2 静力学分析

2.1 静力学有限元分析设计思路

在常见的CAE分析中一般需要先对分析对象进行三维建模,然后对模型进行处理之后,导入专用的分析软件进行CAE分析。得益于CATIA软件中的CAD/CAE一体化的设计理念,对分析对象进行三维建模后,将材料属性赋予后,即可转入Generative Structural Analysis模块进行有限元分析。

2.2 CATIA静力学有限元分析

(1)将前梁三维模型导入Generative Structural Analysis模块,将材料属性赋予前梁三维模型,前梁结构采用8mm的方形冷弯空心型钢180×180,查表可得壁厚8mm的方形冷弯空心型钢180×180的抗弯截面系数为WY=283×103mm3,选用Q235材料,其许用应力[σb]=156MPa,然后进行网格划分、约束关系、连接关系、连接特性、施加载荷设置。

(2)进入Analysis&Simulation>Generative Structural Analysis模块中求解,求解后发动机前梁Von Mises彩色应力云图如图6所示,由图6可以看出危险区域的最大应力值为σb=101MPa,材料许用应力[σb]=156MPa,安全系数 ,不满足安全系数设计强度系数为3的要求[4-5]。由图7可以看出,此时发动机安装架车前梁最大的合成位移为0.284mm,满足刚度要求。

3 结构优化设计

由上述分析结果可知,发动机安装架车前梁受力部位存在应力集中区,不能满足强度要求,存在安全隐患。分析原因是由于发动机安装架车前梁与上托架的接触位置是采用两个滚轮进行连接的,滚动摩擦虽然有利于减小摩擦系数,但是滚轮与发动机安装架车的前梁之间的接触面积很小,这导致相同的力作用在前梁上会产生很大的压强,这也是发动机安装架车前梁产生应力集中的重要原因。为解决应力集中问题,本文采用滑块结构代替滚轮连接的方法,在不增加设备总体重量的前提下,增大发动机安装架车上托架与前梁的接触面积。本文拟采用100mm×100mm的滑块代替滚轮连接机构。

(1)将优化设计过的前梁三维模型导入Generative Structural Analysis模块,将材料属性赋予前梁的三维模型,前梁结构采用8mm的方形冷弯空心型钢180×180,查表可得壁厚8mm的方形冷弯空心型钢180×180的抗弯截面系数为WY=283×103mm3,选用Q235材料,其许用应力[σb]=156MPa,然后进行网格划分、约束关系、连接关系、连接特性、施加载荷设置。

(2)进入Analysis&Simulation>Generative Structural Analysis模块中求解,求解后发动机前梁Von Mises彩色应力云图如图8所示,由图8可以看出危险区域的最大应力值为为σb=43.4MPa,材料许用应力[σb]=156MPa,安全系数 ,满足安全系数设计强度系数为3的要求。由图9可知,此时发动机安装架车前梁最大的合成位移为0.271mm,满足刚度要求。

4 结束语

本文运用CATIA软件对某型发动机安装架车前梁进行实体建模,进行网格划分,材料选择以及载荷的确定,通过计算机运算求解,在计算机上直接显示前梁在载荷的作用下的彩色应力图谱,并显示应力值,然后修改超过应力值要求处的形状增强该部位的强度和刚度,降低应力集中区或者疏导应力集中部位。在此基础上设計出符合工作要求的发动机安装架车的前梁结构形状,使前梁设计在满足使用要求的前提下更加的人性化[6-7]。

探索了航空维修专用工装设备关键部位进行CAE(Computer Aided Engineering,计算机辅助工程)有限元分析的方法,为工装设备结构进一步优化提供了一种思路,CATIA作为一种集成化的软件系统,将机械设计、工程仿真分析、数控加工等模块有机的结合起来,有利于缩短设计周期、提高产品竞争力,降低设计成本[8]。

【参考文献】

[1]杨文辉,崔子伟,甘汉青.基于CATIA的ZL80轮式装载机动臂的有限元分析[J].现代制造技术与装备,2009,190(3):81-83.

[2]王野平,刘莹,张斌.超宽热压机框架有限元分析及结构优化[J].设计与研究,2013,8:56-59.

[3]吴绍民,等.大型圆锯片检测仪机架有限元分析及优化设计[J].现代制造工程,2014,11:112-116.

[4]董晓莉,毛雷凯.基于CATIA的中央翼后梁有限元计算[J].航天与航空,2016,10:8-9.

[5]于正林,朱玲.基于CATIA软件的驻车制动器有限元分析[J].工程技术,2010,10:52-53.

[6]刘宏新,宋微微,廉光赫.基于CATIA的大型农具机架有限元分析与结构优化[J].东北农业大学学报,2012,43(11): 116-121.

[7]庞桂兵,齐学智,等.基于ANSYS的矩形油缸有限元分析及结构优化[J].机床与液压,2013,11:57-60.

[8]祝安定,王次安,李秋实,等.大件运输车承载结构的优化设计[J].合肥工业大学学报,2013.5:530-534.

作者简介:

张茂杉(1990—),男,安徽人,芜湖航翼集成设备有限公司,硕士,助理工程师。现主要从事航空地面保障装备设计制造相关工作。

齐慧英(1992—),女,河南人,芜湖天航装备技术有限公司,研究生,助理工程师。现主要从事发射装置研究相关工作。