含蜡原油管道停输降温的数值计算

2019-06-20李传宪魏国庆

李传宪,纪 冰,魏国庆

(1.中国石油大学(华东)储运与建筑工程学院,山东青岛266580;2.山东省油气储运安全省级重点实验室,山东青岛266580;3.中石化长输油气管道检测有限公司,江苏徐州221000)

含蜡原油管道普遍存在结蜡问题,在常温下输送此类原油的管道常表现出高能耗、高凝管风险的特点,因此通常釆用加热输送方式来防止发生冻结事故[1-2]。在生产运行过程中遇到自然灾害、打孔盗油、检查修整等情况,加热输送的管道不可避免地存在停输过程[1,3]。管道停输后含蜡原油会随温度的降低逐渐产生一个相变的过程,并且由于原油析蜡并不是随时间均匀变化的过程,这导致其在不同温度范围形成不同结构,具有不同的流变性质,对应不同的传热机理。温度越低,蜡晶结构抵抗弹性和黏性变形的能力越强。储能模量反映物质弹性大小;损耗模量反映物质黏性大小;损耗角的正切是损耗模量和储能模量的比值,反映物质黏性弹性比例。储能模量和损耗模量相当时,原油处于胶凝状态,此时损耗角为 45°[4-6]。

针对含蜡原油的特点,提出了利用原油的黏弹性特点对管道停输温降过程进行划分,建立了停输时的非稳态传热模型,考虑了原油自然对流换热和凝固潜热对温降的影响[7],利用FLUENT软件进行数值计算求解,得到含蜡原油管道停输过程中管内原油温度随时间的变化规律,为合理制定停输时间,确保管道安全启动具有指导意义。

1 计算模型的建立

1.1 温降阶段划分

管道停输后含蜡原油会随温度的降低逐渐产生相变的过程。当温度不断下降,原油内蜡晶处于不同形态,导致原油在不同温度范围产生不同结构,具有不同的流变性质,对应不同的传热机理,物理模型的描述也不同[6],因此如何准确对整个温降过程进行划分是关键问题之一。此前,学者通常利用原油的传热机理将停输温降过程划分为四个阶段,但是缺乏各临界点是否与不同传热阶段真实对应的准确理论与实验依据。在此前研究的基础上,利用原油的黏弹性特点对停输温降过程进行划分。

所谓黏弹性是指流体既具有液体的黏性又具有固体的弹性[7]。含蜡原油内部胶凝结构形成之后,具有一定的抵抗变形的能力和固体特性,即表现出较强的黏弹性。目前小振幅振荡剪切方法成为研究胶凝原油黏弹性的最主要方法。小振幅振荡剪切实验条件下可以得到储能模量G′、损耗模量G′和损耗角δ随温度变化的曲线[7]。储能模量又称为弹性模量,是指物质在发生形变时,由于弹性(可逆)形变而储存的能量大小,反映物质弹性大小;损耗模量又称黏性模量,是指物质在发生形变时,由于黏性形变(不可逆)而损耗的能量大小,反映物质黏性大小;损耗角的正切是损耗模量和储能模量的比值,反映物质黏弹性比例。对于含蜡原油,当储能模量远大于损耗模量时,原油主要发生弹性形变,表现出固体结构特征较强;当损耗模量远大于储能模量时,原油主要发生黏性形变,呈液态;储能模量和损耗模量相当时,原油即处于胶凝状态,此时损耗角为45°[7]。据此,将埋地管道停输后管内原油的温降过程划分为三个阶段:

第一阶段:油温高于析蜡点。原油的储能模量和损耗模量均较小,但储能模量远小于损耗模量,原油弹性很小,且与管外环境温差较大,原油呈纯黏性液态,与周围进行较强烈的自然对流换热,此时温降最快。

第二阶段:油温低于析蜡点但损耗角大于45°。原油开始时仅析出细小蜡晶,减弱自然对流强度,到损耗角减小至接近45°时有大量的蜡晶析出,且蜡晶之间相互交联聚集,原油的弹性急剧增加,流动性受到很大限制,状态转变为半流动状态,管内导热作用增强。此时温降速度减慢,原油高温区下沉,同时析蜡潜热的释放也在增加[8],由自然对流和导热共同控制。

第三阶段:损耗角小于45°到油温降至凝点。原油内蜡晶相互之间形成空间网格结构,形成胶凝结构,逐渐失去流动性[9-11],温降速度减慢,原油与管道周围以导热的方式进行换热。

1.2 物理模型

利用土壤恒温层理论将无限大的土壤空间转换为具有固定边界的矩形土壤区域进行求解[12-15],其水平方向边界为管道热力影响区的边界,埋深方向边界为大地恒温层,具体物理模型如图1所示。

图1 埋地管道的几何模型Fig.1 Geometry model of a buried pipeline

图 1 中 R0为钢管内半径,Rn(n=1、2、3)依次为钢管、防腐层和保温层的外半径,h为管道的埋深,H为大地恒温层的深度,L为管道水平方向热力影响距离。

1.3 数学模型

1.3.1 控制方程 建立数学模型前,先作如下假设[16]:

(1)停输初始时刻,假设管壁上没有结蜡层,且管内油温均匀一致;

(2)对于埋地管道,假设管道周围土壤物性均匀一致[17],且各站间当地气温在管道停输期间保持不变。

对于管内原油,考虑到自然对流换热及析蜡潜热的释放,有:

质量守恒方程:

动量守恒方程:

能量守恒方程:

式中,Fx、Fy分别为体积力在 x、y方向的分量,cpo是将析蜡潜热转换为附加比热容后的原油等效比热容,cp是原油的比热容,J/(kg·℃)。

第一阶段:油温高于析蜡点。管内传热以自然对流换热为主,且原油没有析蜡,则令方程(4)中cpo=cp。

第二阶段:油温低于析蜡点且δ>45°。管内传热是自然对流与导热共同控制,从本阶段开始,析蜡潜热对传热产生影响,则将其转化为附加比热容,考虑等效比热容cpo后代入方程中。

第三阶段:δ<45°且油温高于凝点。管内自然对流很弱,传热以导热为主,则令式(1)-(4)中u=v=0。

对于管道各层及土壤,采用导热微分方程,即

1.3.2 初始条件

当 t=0时 ,原 油 :To=To0;管 道 各 层 :Tn=fn(x,y),n=1,2,3;土壤:Tt=ft(x,y)。1.3.3 边界条件

当靠近管壁处原油为液体时:

当靠近管壁处原油为固体时:

土壤区域的边界条件:

1.4 基本参数

以花格管道第一个站间为例,管线长度39.67 km,高程差200 m,该地区年最高日平均气温37.0℃,年平均气温10.0℃,平均风速21.0 m/s,进站温度47.3℃,春秋季外界环境温度2.3℃,土壤与大气之间的换热系数为43.68 W/(m2·℃)。计算管道的固体材料物性参数如表2所示,4种参考油品基本参数如表3所示。

表2 固体材料基本物性参数Table 2 The basic property parameters of solid materials

1.5 计算软件的设置

1.5.1 求解器及运算环境 求解热油管道停输降温选用分离式求解器,指定计算模式为二维非稳态,设置参考压力默认为大气压,即101 325 Pa,参考压力位置默认为(0,0,0)点。

热油管道停输后,管内原油会产生自然对流,因而计算时需要考虑重力影响,即打开重力选项,并在Y方向上指定重力加速度的值-9.81 m/s2。

1.5.2 确定计算模型 对于热油管道的停输降温问题,计算涉及到热交换,在FLUENT中,需要打开能量方程选项。

表3 4种油品的基本参数对比Table 3 The comparison of basic parameters of four kinds of oils

1.5.3 定义材料 在以埋地含蜡原油管道停输降温过程为参照的数值计算中,涉及到的材料有:原油、钢、聚氨酯泡沫、石油沥青和土壤,前一种为流体,后4种为固体。对于非稳态且包括传热计算的问题,流体需要定义的物性参数有:密度、比热容、热传导系数和动力黏度,而固体只需要定义前三项。具体数值参见1.4节各部分。

1.5.4 设置边界条件 求解热油管道停输后横截面温度场分布的问题时,只需要定义热边界条件。本文将所有的双边壁面(如钢管内外壁及管道各层之间的接触面等)均设置成了耦合壁面。而土壤左右两侧边界均定义为热流量壁面(绝热:热流量为零),土壤下边界定义为固定温度壁面,土壤上边界定义为对流热传导壁面。

1.5.5 设定求解控制参数 数值计算中,对流项的离散采用二阶精度格式,计算时选用PRESTO压力插值方式,选择PISO作为压力速度耦合方式。对于亚松弛因子,除设定压力和动量之和为1.0(前者0.3,后者0.7)外,其余各项(密度、体积力和能量)均为0.8。

在计算时监视连续性方程,x、y方向速度及能量方程的标度残差,前三项的收敛判据均为10-6,后一项为10-8。另外在非稳态计算中还监视管中心油温随时间的变化。

采用相同的场变量值初始化整个流场中的所有单元的方法来初始化流场的解,即管道实际运行进站温度为47.3℃(320.45 K)。

1.5.6 流场迭代求解 在稳态计算结束后,将其结果作为初始条件,开始非稳态流场的迭代计算。

2 停输温降计算

应用FLUENT软件进行数值模拟时,主要选取土壤截面温度场和管内原油截面温度场进行分析。停输时选取析蜡点和损耗角δ=45°时的温度数据进行分析(选用计算油品为QH油)。

2.1 正常运行

管道正常运行时,管内油温均匀一致,为初始油温47.3℃,进站处的土壤温度场如图2所示。

图2 进站处土壤温度场分布Fig.2 The soil temperature distribution of inbound position

由图2可以看出,周围土壤温度场由管中心向外逐渐降低,土壤温度场的等温线上密下疏,这是因为,大气温度较低,管道通过土壤上表面向大气传递热量,导致管道上方的热流密度较大。

2.2 停输过程

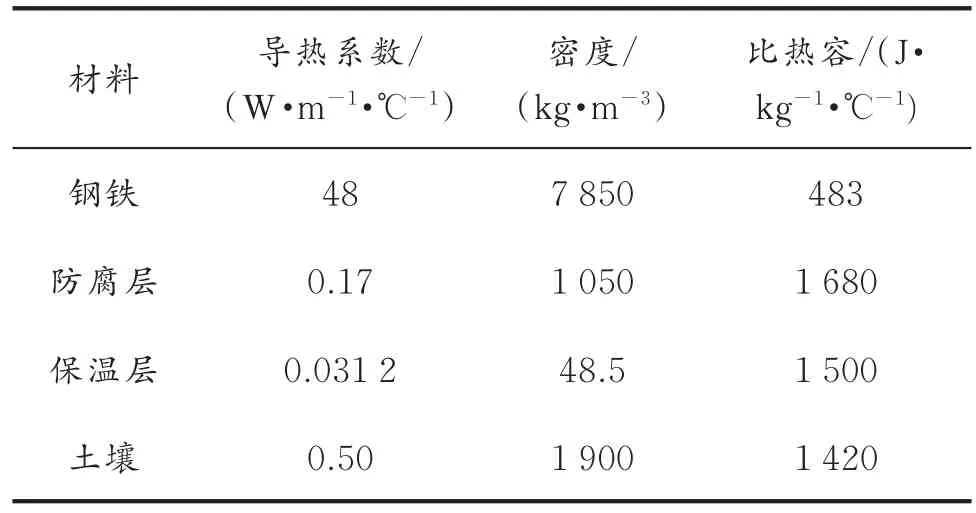

管道不同停输时间下进站处的土壤温度如图3所示。

从图3(a)中可以看出,停输第一阶段,停输26 h时温度降至析蜡点,土壤温度场的温度分布大体不变。从图 3(b)、(c)中可以看出,停输第二阶段和第三阶段,土壤温度明显降低。

图3 不同停输时间进站处的土壤温度场(QH)Fig.3 The soil temperature distribution of inbound position at different stopping time(QH)

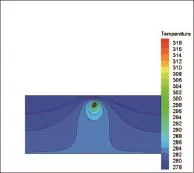

在不同停输时间下QH油的截面径向温度分布如图4所示。

图4 不同停输时间原油的截面径向温度分布(QH)Fig.4 The radial temperature distribution of oil at different stopping time(QH)

由图4(a)可知,管道处于停输第一阶段,管内原油温度场以圆环状均匀分布于管内,管中心油温刚降至原油析蜡点43℃,管壁处油温已经低于析蜡点,说明管壁原油已经开始析出细小蜡晶,但此时蜡晶颗粒微小且数目较少,整体管内原油仍以黏性为主。

由图4(b)可知,此时管内原油温度场以圆环状偏心分布于管内,管中心高温区有下沉现象,管中心油温降至δ=45°的温度节点33.7℃,管道处于停输第二阶段,管壁处的原油温度已经低于原油凝点32.0℃。管内原油的黏度成倍增加,整个管道截面蜡晶大量存在,且蜡晶之间互相交连,形成蜡晶骨架将原油包裹其中,原油的黏弹性均有明显的增加,管内开始形成了整体的胶凝结构,原油的流动受到限制。

由图4(c)可知,停输第三阶段管内原油温度场的等温线密集,管中心油温降至原油的凝点32.0℃,管内原油全部处于或低于凝点,蜡晶之间形成的空间网格结构较强,原油弹性分量远大于黏性分量。事实上,管道在停输63 h时管内原油就已经失去流动性,当再降温至凝点时这个状态是对管道安全十分不利的,因此管道的理论安全停输时间应尽量控制在63 h以内,才能避免管道再启动困难。

为更好地分析管内原油径向温度分布,在管道径向方向设置5个监测点,分别为(0,0)、(30,30)、(60,60)、(90,90)、(120,120),得到相同间距下,管道不同位置处的QH油温度数据如图5所示。

图5 不同停输时间下管内不同位置处的原油温度Fig.5 The oil temperature at different positions in the pipe at different stopping time

由图5可以看出,随停输时间的延长,管内各处油温均下降,但距管中心近的位置,温度降低速率先慢后快再减缓,距管中心远的位置,温度降低速率先快后慢。在停输时间相同的情况下,距管中心的距离越远,管内原油温度降低得越多,而且,随停输时间的增加,降温幅度先变大后变小。由此验证了在停输过程中,管内油品温度由内至外下降显著,壁面温度下降逐渐平缓,原油也在壁面处开始凝固。

3 模型的验证

为对提出的模型进行验证,选择CQ1、CQ2、DQ三种不同性质油品,利用该模型进行计算,在此仅以CQ1油为例详述,CQ2油与DQ油列出计算结果对比分析。

3.1 CQ1油停输温降数值计算结果分析

管道不同停输时间下进站处的土壤温度如图6所示。

图6 不同停输时间进站处的土壤温度场(CQ1)Fig.6 The soil temperature distribution of inbound position at different stopping time(CQ1)

从图6中可以看出,当管道达到停输第二阶段即停输96 h时,土壤温度明显降低,这与上一部QH油土壤温度场的温降规律基本一致。

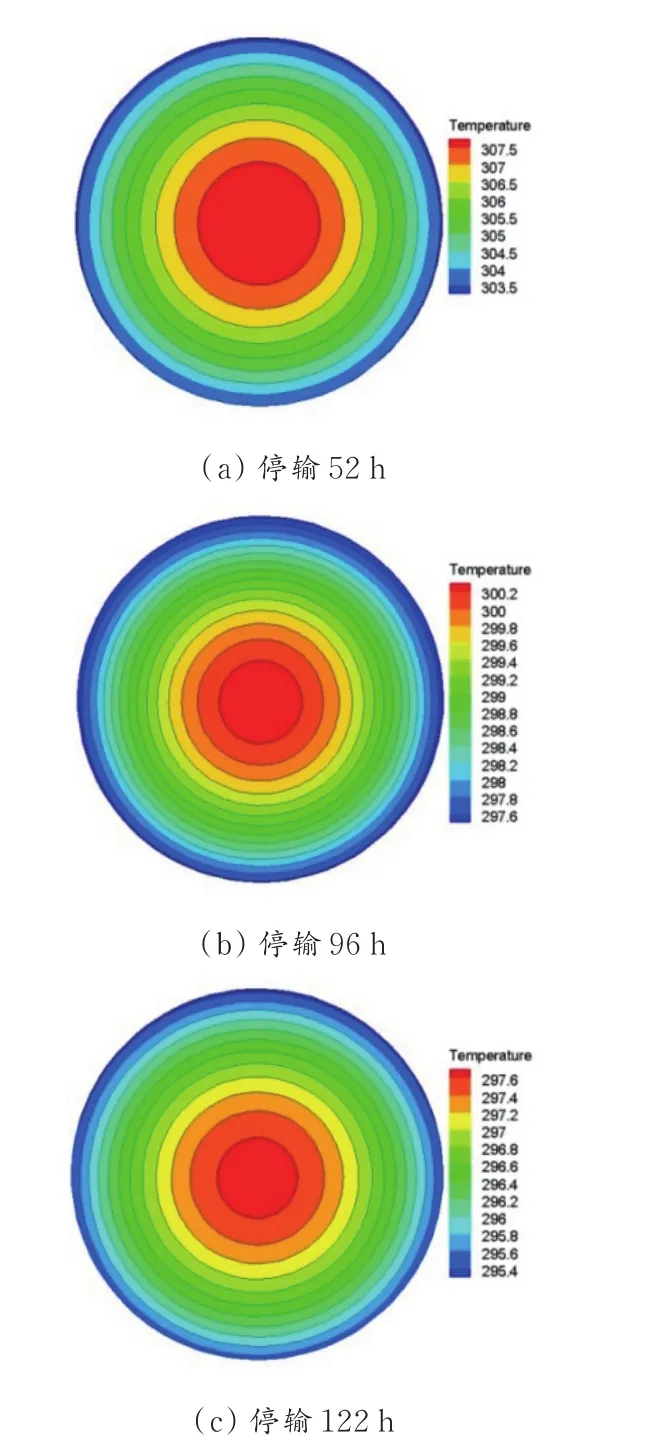

在不同停输时间下CQ1油的截面径向温度分布如图7所示。

由图7(a)可知,管道停输第一阶段时,管内原油温度场开始以圆环状偏心分布于管内,管中高温区开始下沉。此时管中心油温降至原油析蜡点35℃,管壁处油温已经低于析蜡点,管内原油已经开始析出细小蜡晶,但并未对流动产生明显影响,原油仍以黏性为主。

由图 7(b)可知,此时管中心油温降至 δ=45°的温度节点27.3℃,管道处于停输第二阶段,管壁处的原油温度已经接近原油凝点24℃。管内原油的黏度非常大,整个管道截面蜡晶大量存在,且蜡晶之间互相交连,形成蜡晶骨架将原油包裹其中,原油的弹性分量与黏性分量相差不多,形成了整体的胶凝结构。

由图7(c)可知,管道停输122 h时,管内原油温度场等温线分布密集,管中心油温降至原油凝点24℃,处于管道停输的第三个阶段。这时管壁处油温低于凝点2℃,原油的弹性远大于其黏性,原油的流动完全受到限制,呈固态。

图7 不同停输时间原油的截面径向温度分布(CQ1)Fig.7 The radial temperature distribution of oil at different stopping time(CQ1)

3.2 4种油品停输温降数值计算结果分析

3.2.1 不同停输时间管内不同位置处原油温度对于CQ1油、CQ2油和DQ油,同样可以得到管道径向方向5个监测点的温度数据如图8所示。

由图8(a)可知,随停输时间的延长,管内各处油温的下降规律与QH油基本一致。而且,随停输时间的增加,降温幅度先变大后变小。

由图8(b)可知,随停输时间的延长,管内各处原油温度降低速率均先快后慢。在停输时间相同的情况下,虽然距管中心的距离越远,管内原油温度降低得越多,但是降幅明显小于QH油和CQ1油。产生这种现象的原因可能是CQ2油是低析蜡点、低凝点原油,与其他油品性质差异较大。

图8 3种原油不同停输时间下管内不同位置处的原油温度Fig.8 The temperature of the three kinds of oil at different positions in the pipe at different stopping time

由图8(c)可知,从停输第一阶段到停输第三阶段,原油管中心处的温降在开始停输的短时间内均有延迟,且DQ油的延迟时间更长。但后期温降速率几乎均保持不变,只在第三阶段末期,DQ油的温降速率略有减小。这是因为DQ油的累计析蜡量要远大于QH油的,析蜡过程中释放的相变热对温降起主导作用,导致其温降相对较慢且温降较小。

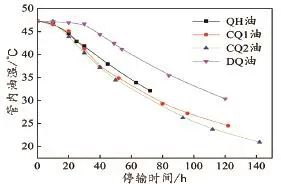

3.2.2 不同停输时间管中心处的原油温度CQ1油、CQ2油和DQ油与QH油在不同停输时间下管中心处的原油温度对比如图9所示。

图9 4种油在不同停输时间下管中心处的原油温度Fig.9 The oil temperature of different crude oil at the center of pipe at different stopping time

由图9可以看出,从停输第一阶段到停输第三阶段,4种油品的管中心处的温降在开时停输的短时间内均有延迟,而后开始明显变化。

对于CQ1油,温降速率随时间的增加先大后小,并持续减小,这是因为CQ1油的累计析蜡量小于QH油,析蜡过程中释放的析蜡潜热少,导致同样条件下温降更大。

对于CQ2油,其温降变化规律与CQ1油相似。

对于DQ油,其停输开始阶段温降延迟时间更长,但后期温降速率几乎保持不变,只在第三阶段末期温降速率略有减小,这同样与DQ油的累计析蜡量较大有关。

综上可知,4种油品相比较,从停输第一阶段到停输第三阶段,DQ油的停输温降速率最慢,而CQ2油的温降速率相对最快。

4 结 论

提出用原油黏弹性划分含蜡原油管道停输过程温降阶段方法,并利用FLUENT软件对QH油进行求解计算。结果表明,管道停输第一阶段,土壤降温不明显,管内原油温度场从圆环状均匀分布,变化到高温区下沉的偏心圆状,整体管内原油仍以黏性为主;停输第二阶段,原油在整个管道截面形成胶凝结构,原油黏弹性均有明显增加,流动受到限制;停输第三阶段,原油结构强度较大,其弹性分量远大于黏性分量。同时,从整体上看管内原油的降温速率从快到慢变化。

选取CQ1油、CQ2油和DQ油对计算模型进行验证时发现,对管道截面温度场的变化,CQ1油和DQ油与QH油的温降规律相似,而CQ2油变化规律稍有不同;对于管中心处温度变化,从停输第一阶段到第三阶段,累计析蜡量最大的DQ油的停输温降速率最慢,即停输相同时间温降最少,而其他三种油区别不大,CQ2油的温降速率最快。