双主密封特殊螺纹油管接头密封性能研究

2019-06-20张成君

王 磊,付 强,李 越,张成君,莫 丽,涂 炼

(1.中海油田服务股份有限公司,天津300459;2.西南石油大学,四川成都610500)

随着石油开采技术的发展,国内外在深井、超深井、高压气井的开发过程中,大量使用了特殊螺纹油套管接头[1]。特殊螺纹接头的设计克服了API螺纹接头自身性能的限制,通过抗扭台肩与独立的密封面实现多级密封[2],因此具有更好的密封性能。

常见的特殊螺纹主要有球面对柱面、锥面对锥面、锥面对球面以及球面对球面4种密封结构。目前关于金属对金属密封结构的密封性能主要通过理论研究[3-6]、有限元分析[7-10]和模拟实验[11-14]等方法来定性描述,缺乏全尺寸试验来验证其结果的准确性,并且研究多集中在单主密封结构,对多级密封结构研究较少。目前国内具有代表性的特殊螺纹大量使用多级密封结构,为此基于特殊螺纹密封机理,设计了一种由锥面对锥面和柱面对球面组成的双级主密封特殊螺纹接头结构。通过分析接头在拉伸、压缩、拉伸和内压、拉伸和内外压4种工况下,密封面接触应力和接触长度的变化情况,研究螺纹接头在极限载荷工况下的密封性和安全性。最后通过接头样件的全尺寸试验进一步验证该螺纹接头的性能,为以后多级密封特殊螺纹接头的设计及应用提供重要的参考依据。

1 密封理论

由流体力学原理可知,流体通过间隙时所产生的局部阻力主要与泄漏路径长度和间隙截面积大小有关,并且接触面上的接触应力与间隙的截面积大小呈反比[15],它们之间的关系可表示为:

式中,ΔR为局部阻力;pt为接触应力;l为泄漏路径长度。

该局部阻力等效于沿泄漏路径l累积的接触应力,故该接触面的临界密封压力可表示为:

式中,pcr为临界密封压力;K为常数。

当金属对金属之间的密封面完全光滑时,为防止内部流体泄漏,必须保证密封面上的接触应力大于内部流体的压力,但在实际应用中,密封面难以保证完全光滑,即使是过盈配合的密封面间仍会存在细微的间隙[16]。从式(2)可以得出,密封面的临界密封压力与密封面上的接触应力和泄漏路径长度成正比,应从增大密封面的接触应力和接触面积两方面来提高金属面之间的密封性能。但当密封面的接触应力增大到超过材料的屈服极限时,会造成塑性破坏或应力腐蚀;同时,随着接触面积增加,接触应力减小,复杂工况下接头的密封效果难以保证。因此,研究不同载荷条件下金属密封面的性能,具有重要意义。

2 有限元建模

2.1 模型建立

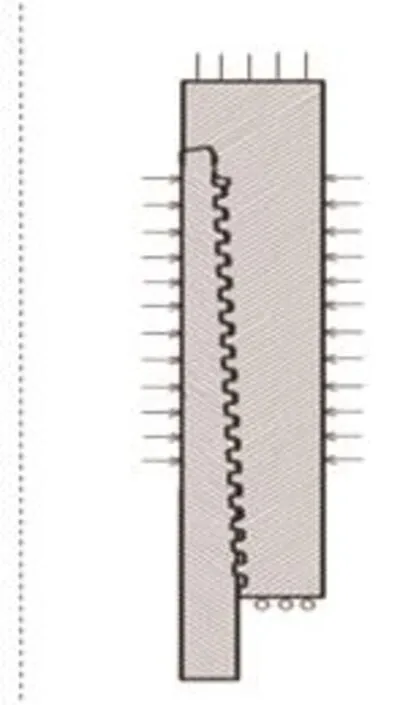

采用88.9 mm尺寸规格的双主密封特殊螺纹接头,承载面为-5°的改进型偏梯形螺纹形式。由于一对螺纹接头均为轴对称零件,在均匀外载作用下,载荷也是轴对称的,故沿螺纹接头的轴线,对接头采用二维轴对称模型进行有限元建模[17]。为保证计算结果的精度,考虑到圣维南效应,模型取2倍管体小端至螺纹消失点的距离作为管体长度。几何模型如图1所示。

2.2 材料性能

螺纹接头材质采用马氏体不锈钢2Cr13,加工后通过热处理达到API L80钢级对应的强度。对随炉处理的样件进行实测,得到屈服强度σs=618 MPa,抗拉强度 σb=750 MPa,延伸率 δ=20。查阅《机械设计手册》可知,2Cr13材料的弹性模量G=206 GPa,泊松比μ=0.3,金属密封面之间的切向接触采用库伦摩擦,摩擦系数f=0.02[18-21]。

图1 几何建模Fig.1 Geometric modeling

2.3 接触设置

考虑到螺纹接头的螺纹段、密封面段和台肩段的接触条件和参数有些不同,故在ABAQUS软件中要分别定义螺纹面、密封面和台肩面的接触属性,以方便对每个接触面上的接触参数进行修改,并将接触面的接触方式设置为面对面接触。在ABAQUS/Standard分析中定义接触对主从面时,将公螺纹接头所在的接触面定义为从面,母螺纹接头所在的接触面定义为主面,接触面之间的相对滑动采用有限滑移。在接触对上设置微小的过盈量,以保证分析开始时就已经建立起接触关系,便于模型收敛。

2.4 约束载荷

为了保证模型在整个分析过程中不发生刚体位移,模型中将约束施加在母螺纹接头上。根据螺纹接头对称面的环向位移为零的特点,在ABAQUS里对母螺纹接头对称面的各节点上施加轴向位移约束,径向方向自由。由于井下的工况比较复杂,不同工况下螺纹接头承受的载荷也不同,这对接头的密封性能提出了挑战,故在有效模拟接头上扣的基础上,重点分析螺纹接头在受到轴向压缩载荷、轴向拉伸载荷、轴向拉伸载荷+内压、轴向拉伸载荷+内压+外压4种工况载荷时,螺纹接头密封面的接触应力及接触长度变化情况,进而研究螺纹接头的密封性能。双主密封接头的加载工况如表1所示(拉力为负值时表示压力),整体受载及约束如图2所示。

2.5 网格划分

利用ABAQUS软件,对模型整体采用CAX4I即4节点四边形双线性轴对称单元进行网格划分,并分别在螺纹连接、双主密封面及扭矩台肩处细化网格,并且保证接触对中从面的网格比主面精细。经过细化后的网格划分如图3所示。

表1 加载工况Table 1 Loading conditions

图2 整体受载及约束Fig.2 Overall load and constraint

图3 模型网格划分Fig.3 Model mesh partition

3 计算结果及分析

要得到4种工况下螺纹接头密封面的接触应力及接触长度,模型分析完后,按照螺纹设计的柱面和锥面长度,提取接触应力和接触长度。在ABAQUS后处理模块,在Field Output中选择输出场变量为CPRESS,即可得到接触应力的分布情况。

3.1 轴向拉伸载荷下密封性能分析

在井下工作时,油管接头会承受较大的拉伸载荷,这增大了螺纹接头密封泄漏的可能性。接头上扣后,对接头的双主密封面分别沿轴向施加表1中工况1的3种拉伸载荷,得到柱面对球面和锥面对锥面密封面的接触应力及接触长度随拉伸载荷变化的分布曲线,如图4所示。

图4 不同接触面密封接触应力分布(轴向拉伸)Fig.4 Contact stress distribution of different contact faces(axial stretching)

由图4(a)可知,随着轴向拉伸载荷增加,柱面对球面密封结构的接触应力及接触长度均略有减小。在900 kN轴向拉力下,柱面密封的最大接触应力为411.2 MPa,是300 kN拉力下柱面密封的最大接触应力(479.2 MPa)的85.8%;且接触长度(2.20 mm)基本与300 kN拉力下的接触长度一致。

由图4(b)可知,随着轴向拉伸载荷增加,锥面对锥面密封结构的接触应力和接触长度均有所减小,但锥面的接触应力和接触长度比柱面减小得更快。在900 kN轴向拉力下,锥面密封的最大接触应力为190.3 MPa,是300 kN拉力下锥面密封的最大接触应力(299.2 MPa)的63.6%;接触长度(2.37 mm)是300 kN拉力下的接触长度(2.22 mm)的1.07倍。

从图4还可以看出,在900 kN极限拉伸载荷下,螺纹接头仍有部分密封面区域接触应力较大,具有一定的密封性能。

3.2 轴向压缩载荷下密封性能分析

油管接头在井下各种管柱力作用下受力复杂,集中表现为在井口处和井底处分别受到轴向拉伸载荷和轴向压缩载荷。按照工况2的要求,对接头的双主密封面分别施加300、600 kN的轴向压缩载荷,得到了柱面对球面和锥面对锥面密封面上的接触应力及接触长度随压缩载荷变化的分布曲线,如图5所示。

图5 不同接触面密封接触应力分布(轴向压缩)Fig.5 Contact stress distribution of different contact faces(axial compression)

由图5(a)可知,柱面对球面密封的接触应力和接触长度随轴向压缩载荷的增加而减小。在承受压缩载荷时,柱面密封的接触应力随着与锥面距离的增加,先急剧增加,然后快速下降,接着又快速增加,最后下降到0,应力曲线出现2个明显的波峰。在300 kN压缩载荷下,柱面密封接触长度为2.04 mm,最大接触应力720 MPa,超过材料的屈服极限,局部已经产生了塑性变形,很容易发生黏结。

由图5(b)可知,锥面对锥面密封的接触应力随着轴向压缩载荷的增加而增大。在600 kN压缩载荷下,锥面密封的最大接触应力为605 MPa,接近但未超过材料的屈服极限(618 MPa),密封面未失效。

综合以上分析,接头在压缩载荷下的接触应力也能满足密封要求,但是要采取措施防止接头使用过程中可能出现的黏结情况。

3.3 轴向拉伸载荷和内压作用下密封性能分析

根据工况3的要求,先在接头的双主密封面上施加900 kN的轴向拉伸载荷并保持稳定,然后在接头的内表面分别施加 10、30、50、70 MPa的压力,得到了柱面对球面和锥面对锥面密封面上的接触应力及接触长度在某一固定拉伸载荷下随着内压变化的分布曲线,如图6所示。

图6 不同接触面密封接触应力分布(轴向拉伸+内压)Fig.6 Contact stress distribution of different contact faces(axial tension+internal pressure)

由图6可知,柱面对球面及锥面对锥面密封结构上的接触应力和接触长度均随内压的增大而增加。在70 MPa高压下,柱面对球面密封的最大接触应力为939 MPa,密封面较易发生黏结。锥面对锥面密封的接触长度为2.76 mm,最大接触应力为398 MPa,远远低于材料的屈服极限。

由以上分析可知,在一定范围内,随着内压的增加,起始接触应力值略有下降,末端接触应力值增加明显,密封面出现较明显的屈服区,表明内压对密封面密封性能有加强作用。在轴向拉伸和内压载荷共同作用时,双主密封接头具有良好的密封性能。

3.4 轴向拉伸和内外压作用下密封性能分析

根据工况4的要求,先对接头的双主密封面施加900 kN的轴向拉伸载荷,然后对管体施加50 MPa的内压和外压,得出螺纹接头的整体应力云图,如图7所示。同时得到了柱面对球面和锥面对锥面密封面上接触应力的数据,将工况4得到的数据和工况3(8)得到的数据按照柱面和锥面分别绘制曲线,如图8所示。

图7 螺纹接头Mises应力分布云图Fig.7 Mises stress distribution cloud chart for threaded joints

由图4-8可知,双主密封接头最大接触应力出现在球面/柱面密封结构的密封面上,超出了材料的屈服强度,但是球面/柱面密封结构的密封原理就是通过密封面屈服产生塑性流动,微小间隙被塑性流动金属充填,泄漏通道急剧降低来达到密封的,故952 MPa的高应力区不会对密封面产生很大的影响。而锥面对锥面密封结构在外压作用下,密封面的接触应力和接触长度均在增大,最大接触应力为450 MPa,远小于材料的屈服极限。

综合来看,双主密封接头在轴向拉伸和内外压双载荷下密封长度更长,应力峰值也较低,不仅能够保证优良密封性能,也降低了黏扣发生的可能性。

4 全尺寸试验

采用专用数控机床加工出这种双主密封特殊螺纹接头,并严格依照API Spec 5CT的标准,对螺纹接头的各项参数进行测量和检验。随机选取其中3个样件进行全尺寸试验。

图8 2种工况下不同接触面密封接触应力分布Fig.8 Contact stress distribution of different contact faces under two working conditions

按照API RP 5C5标准程序,先使用液压大钳对接头进行9次以上的循环上卸扣试验,然后对接头进行气密封试验。

试验结果表明,该接头的两个主密封面均未出现黏结现象,同时气密封能力达到了API RP 5C5标准的要求,试验压力最大达到72 MPa。图9为接头样件试验后的照片。

图9 试验后的接头Fig.9 Connector after the test

5 结 论

(1)提出了一种新的双主密封结构——锥面对锥面和柱面对球面组合密封。这种双主密封特殊螺纹接头相比API接头,大大增强了接头在复合载荷下的密封能力,同时加工难度更小。经过计算,双主密封特殊螺纹抗拉强度相对API螺纹提高30%,抗外压强度相对API螺纹提高20%。

(2)通过接头样件的全尺寸试验对有限元分析的结论进行验证,证明了设计的双主密封螺纹接头具有良好的抗黏扣性能和气密封性能。