汽车空调低温异味触发机理及解决方案研究

2019-06-20王丹瑜马效文范永坚

王丹瑜,马效文,范永坚

(泛亚汽车技术中心有限公司,上海 201208)

0 引言

目前汽车空调系统有几大问题,如制冷不够快[1]、鼓风机噪音大、空调系统异味[2-5],一致困扰着汽车用户和开发人员,其中空调异味问题最为复杂和难以解决。

空调异味并不是汽车空调独有的问题,民用空调也有很多类似的抱怨,但是汽车空调的表现更加多样。常见的空调异味有霉味、酸臭味、尘土味、塑料橡胶味[6]等。

为了减缓异味的产生和释放,不少空调厂家也做了很多努力,如采用具备亲水涂层的蒸发器[7-9]和能过滤臭味分子的多效滤网等。由于多数气味分子都和蒸发器(空调箱里冷热交换元件)的制冷过程有关,进一步地和空气中水分的冷凝和蒸发强相关,所以有些主机厂采用控制鼓风机延时关闭的逻辑[10-11]清理制冷循环结束后蒸发器表面残余的冷凝水,这些措施都取得了一定的效果。

1 常规汽车空调异味产生机理

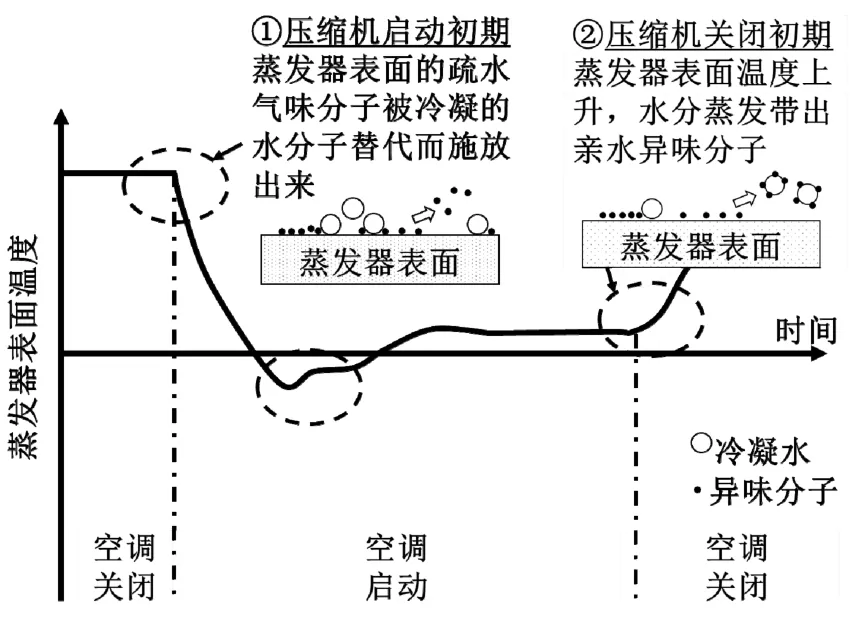

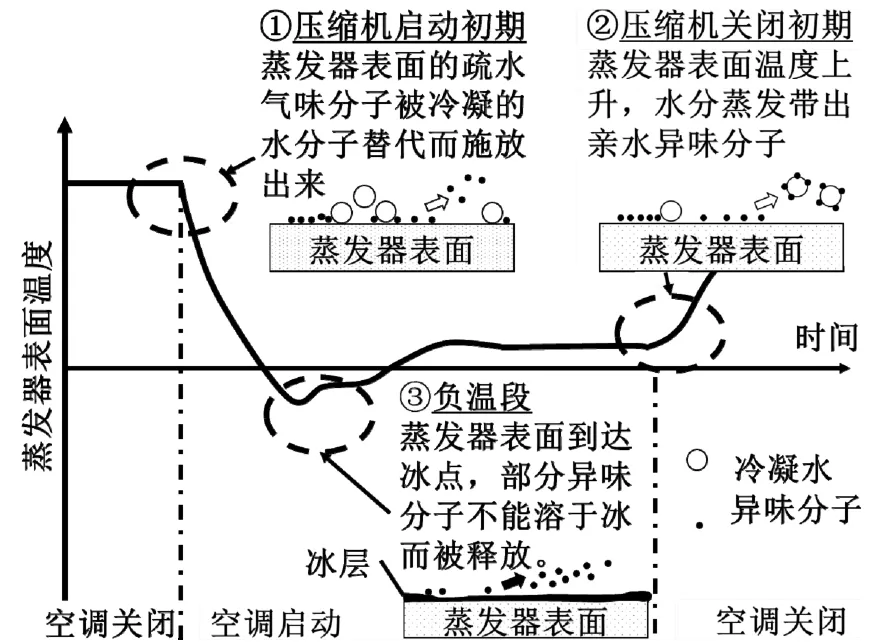

空调异味从本质来说是空调蒸发器表面吸附的某些化学分子或者由于蒸发器表面不洁产生的真菌细菌的代谢产物,通过空调风吹到乘客舱,使乘客感受到不愉快的气味。空调系统伴随着压缩机的启动和断开有两段比较明显的气味释放过程,原理如图1。

异味释放阶段①:异味分子在蒸发器上堆积,压缩机启动初期的十几秒内,蒸发器表面温度迅速降至空气露点以下产生冷凝水,这个阶段疏水特性的分子无法溶解在水里,因此会随着空调冷风吹出来,这个时候的异味多数表现为酸臭味。

异味释放阶段②:压缩机稳定运行一段时间,关闭压缩机后的几秒钟,随着制冷能力的消失,流经蒸发器的空气温度迅速上升,使得残留在蒸发器表面的水膜,迅速蒸发,带着亲水的异味分子同时挥发到空气中,这个时候异味以霉味居多。

图1 异味发生时间条件示意图

2 空调低温异味

由于现在车辆的油耗指标越来越苛刻,新开发的车辆很多都带自动启停功能,以响应新的油耗要求。这个功能对于空调直接的影响是控制逻辑的变化[12-15],空调压缩机(非电动压缩机)随着发动机熄火后停止工作,如果乘客舱内的温度随着时间推移上升到临界舒适温度(可标定数值),会使得发动机退出停止而进入启动状态,同时带动压缩机开始制冷。这个过程中,为了使得乘客舱内快速冷下来,压缩机的输入通常比较大,使得蒸发器的表面温度短暂过冲到0 ℃以下。

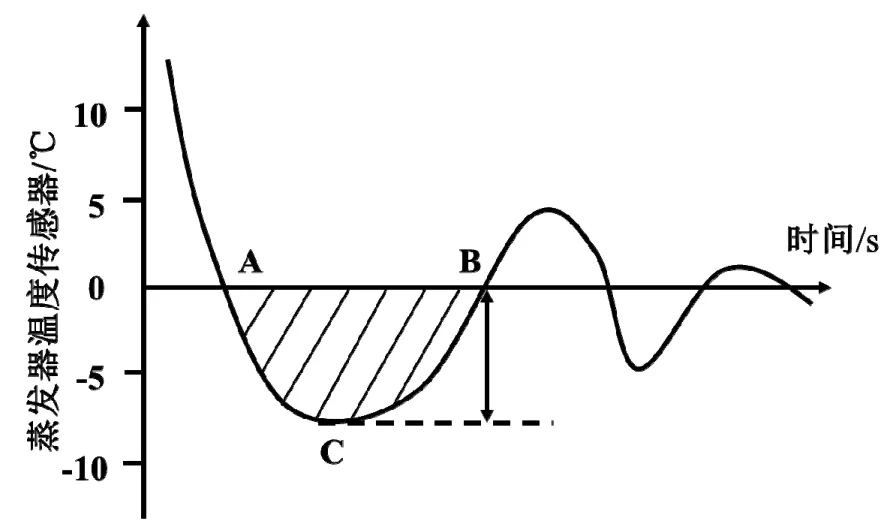

如图2所示,这种过冲随着系统和控制逻辑的不同,过冲到0 ℃(A点为第一次降温到0度的点,B点为温度回升到0度的点)以下的时间段有长有短,本案例的时间为80 s左右,另外最低温度达到-7 ℃(C 点)。

本研究通过整车及台架实验发现,这种控制逻辑会使得客户很容易感知到一种新的空调异味。此空调异味闻起来略带刺激性,类化学溶剂气味,比较容易识别,对客户影响较大。

这种空调异味随着蒸发器表面结冰而产生,蒸发器温度上升到0 ℃以上消失,称之为低温异味。在整车路试过程中,可以稳定复现这个气味,这个气味只和蒸发器表面温度相关,在吐鲁番和上海这两种温湿度完全不同的环境下都很容易复现。

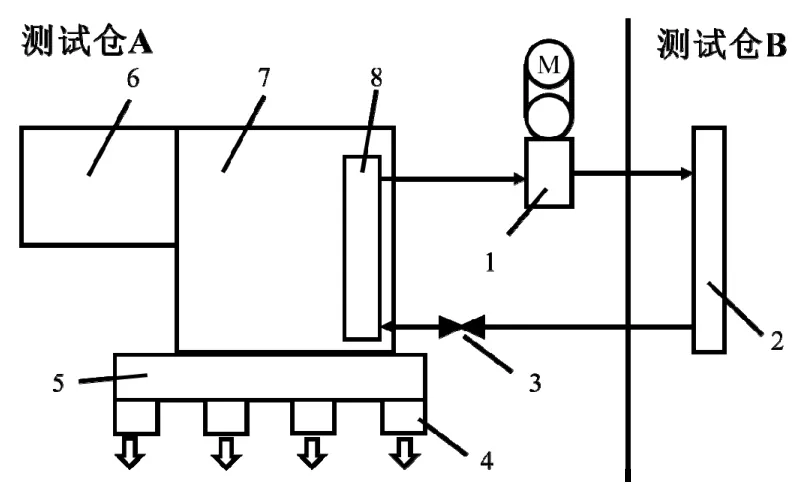

后续用新品空调箱搭了如图3的一个台架,发现新的空调箱也能复现,说明和蒸发器老化和耐久无关。另外测试了不同厂家的蒸发器,试换几种不同的亲水涂层,甚至无涂层的零件,都能复现相同的异味。

图2 带启停功能的压缩机启动控制图

图3 异味复现台架

3 解决途径研究

3.1 控制逻辑研究

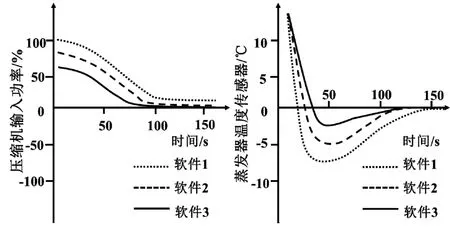

为了解决这个异味问题,最直接的方法就是控制蒸发器温度传感器(下文简称EAT)温度不要到达0 ℃以下。就目前的控制逻辑而言,可以调整压缩机的控制,在缓解过冲的同时,使得蒸发器的表面温度同样快速地到达目标温度,如图4实线,既不会引起异味抱怨,又可以实现目标温降。当然这个和蒸发器温度传感器是否在蒸发器的最低温度点以及蒸发器的整体温度均匀性相关。对于压缩机控制软件的调整,台架完成验证之后还需要进行整车标定的验证,确保整车舒适性没有降低。

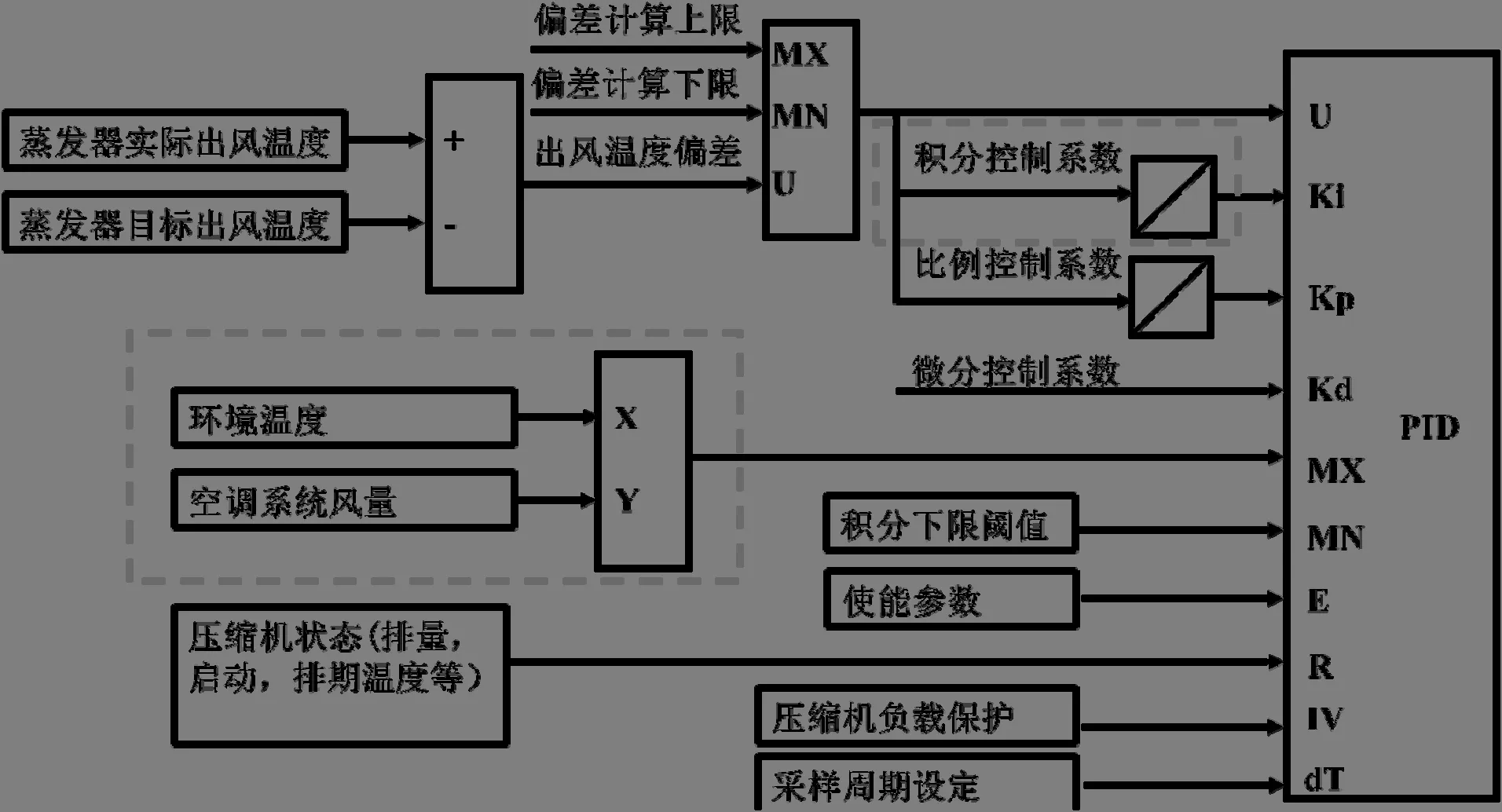

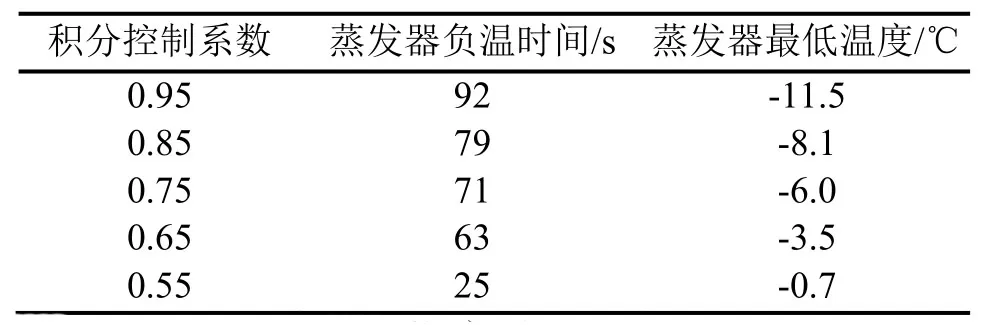

如图5所示,在控制逻辑图里面调整了小虚线框内的积分项输入,从0.95一直调整到0.55,得到如下表所示不同积分项下的蒸发器低温过冲表现,测试条件为鼓风机低风量,外界温度15 ℃,65%相对湿度,EAT目标温度4 ℃。数据表明,如果要限制低温异味的产生,积分控制系数这个标定参数要限制在0.55以下。

如图5中大虚线框所示列表,综合不同工况下(主要是鼓风机风量和外界温度),标定参数的调整方法,确保新的压缩机控制软件适应不同制冷负荷的要求,达到降温速度和控制低温过冲的平衡。

图4 压缩机控制曲线及EAT表现曲线

图5 PID控制逻辑修改方法

表1 典型工况下台架实验数据

3.2 双效滤网的作用

在台架实验进行过程中,本意是为了使用双效滤网去除实验室内油液等化学品的干扰,但是发现活性炭滤网可以有效减少此类异味的发生频次和强度[16]。

空调设定在35 ℃、50%相对湿度的高湿度环境下,风量为中间挡位,在平均经过3到4个压缩机切换周期后,气味强度明显减弱,甚至无法识别。这个和我们原先的认知不同,活性炭滤网主要用于吸收尾气中的气味成分,但此项实验表明它也可以从气流上游拦截其他刺激性异味的分子,从而减少在下游蒸发器表面的堆积和释放。

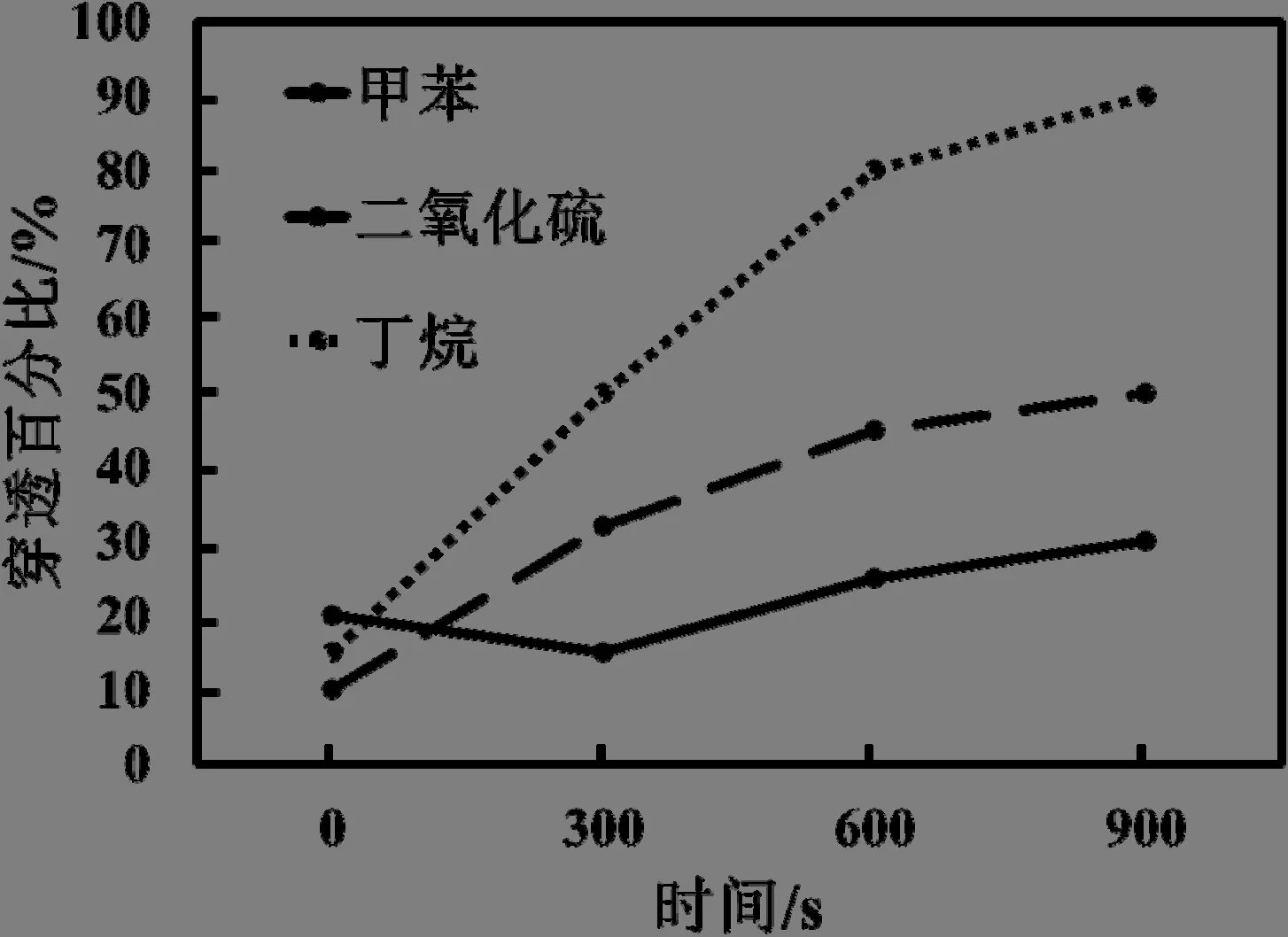

活性炭在初始吸附气味分子的时候吸附率尚可(如丁烷、甲苯、SO2、NO2、NOx),但是经过一段时间的持续吸附会有明显下降的过程,特性如图6。

图6 活性炭吸附特性曲线

图6中表示的是气味随时间的穿透比率,随着时间增加,穿透率上升,表明吸附率下降。测试气体浓度为甲苯和丁烷80 mg/L,二氧化硫30 mg/L。

考虑到此类空调异味只出现在蒸发器温度低于0 ℃的短暂时间(100 s内),此时气味的穿透率尚小,因此作为措施是有效的。从耐久性来说,4辆试验车在试车场各跑了20,000 km左右,吸附效果并无明显衰退的迹象。

3.3 硬件改造

从原理来看,调整压缩机控制逻辑可以减少甚至消除异味,但是可能会牺牲一些制冷性能。造成这个矛盾的一个重要原因是目前的这一套控制系统的检测及反馈机制。

由于考虑到售后维修的方便性,采用了空气侧的EAT,而不是翅片式的,空气侧的蒸发器温度传感器(EAT)布置在蒸发器的下游,一般距离蒸发器10 mm左右,而不是直接接触蒸发器翅片/扁管,所以从制冷剂的实际温度表现到 EAT的读数滞后次序依次为制冷剂温度、扁管温度、翅片温度、下游空气、蒸发器温度传感器。这个滞后对于压缩机控制来说相当关键,这意味着要得到同样的制冷效果,蒸发器表面温度会有更大的过冲。如果某些车型因为布置的需求,不得不把空气侧EAT布置到非最低温度区域[17-19],由于蒸发器温度表面温度分布的不一致性(通常 4 ℃到 5 ℃差别),从而使得结霜情况更为严重[20]。采用翅片式传感器可以更好地解决这个问题,因为它是直接插到翅片上,减少温度传递路径,而且一般不考虑直接在车载情况下维修传感器,布置相对更为灵活,可以布置在最低温度区域。控制EAT的目标温度就可以确保每个工况下所有区域的蒸发器的表面温度都高于0 ℃。

除此之外,也可以考虑在蒸发器上加管壁温度传感器(进口侧)或者蒸发器管路压力传感器(多用在电动车上),做到提前控制,但是需要更多的标定实验工作。

4 空调异味释放机理及解决方案

到目前为止,完整的空调异味释放机理如图7所示,包含3个区段,区段③就是本文研究的低温异味。

气味从本质上来说还是吸附的气味,可能是外界空气,或者乘客舱内空气,也有可能是发动机舱内气体。为了解决图7中的3种空调异味尤其是低温异味,可以采用的方法如下:

1)蒸发器表面使用抗菌涂层,或者其他阻碍微生物繁衍的物质,并且时刻保持蒸发器表面清洁,使得微生物没有生存的条件;

2)蒸发器改良翅片设计和使用亲水涂层,使得冷凝水更难残留在蒸发器上,从而减少异味的产生;

3)作为去除蒸发器冷凝水残留的补充手段,通过设计鼓风机后吹风的功能,在停车后自动进行吹风操作,吹落残留在翅片里的水滴;

4)推荐采用活性炭滤网,并及时更换,使得空调内部可以和异味分子或异物隔离;

5)采用稳健的空调控制,使得蒸发器的表面温度始终保持在0 ℃以上,杜绝低温异味的发生。

其中方案 1~4经过验证对于所有空调异味基本都有效,方案5主要是针对低温异味。其他方面,还需要做好内外饰材料的把控,把控异味的源头。

图7 空调异味释放机理图

5 结论

1)低温异味的反复发生严重影响乘客的感受。发生这种现象的主要原因是主机厂不断地追求强劲的制冷能力,尤其是在汽车启停配置日渐增多的背景下,更要求空调系统在发动机退出停止而进入启动状态时快速制冷,使得蒸发器的表面温度过冲到0 ℃以下。

2)空调低温异味和蒸发器的形式和蒸发器的表面处理组分无关,只和低于0 ℃的程度和时间长短相关,目前所有的主流的空调蒸发器厂家的产品在低温下都有这个现象。

3)解决低温异味目前最有效的解决措施,是开发新的软件和标定策略,以精准控制压缩机排量和鼓风机风量以及风门角度等参数,使得蒸发器表面温度极限靠近0 ℃,而又不低于冰点,从而达到制冷能力和气味的平衡。