液冷板电池组散热性能仿真及优化

2019-06-20徐海峰苏林盛雷

徐海峰,苏林,盛雷

(上海理工大学能源与动力工程学院,上海 200093)

0 引言

电动车辆在缓解能源危机和降低环境污染方面有巨大的潜力,锂离子电池因其高能量密度而被视为电动车辆动力源的解决方案之一[1-3]。此外,动力电池还是热泵空调能量提供者,随着汽车行驶工况、空调负荷等因素的改变[4-6],动力电池工作温度会有较大波动。具体体现在:电池温度过高会严重影响电池容量、电压均衡等方面[7-10],甚至引发热失控;锂离子电池对高温和低温的敏感性,要求其工作温度保持在20 ℃~40 ℃,电池内部温差控制在5 ℃以内[10-11]。

眭艳辉等[12]研究了圆柱形电池在不同排列方式下采用空气冷却的效果,虽然电池模块温差保持在5 ℃以下,但最高温度却达到了51 ℃,这是因为空气热容量较低,无法充分地带走电池产生的热量。与空冷相比,液体热容量较高,而且可以有效地控制电池工作温度[13]。以液体作为冷却介质的电池热管理系统具有良好的散热效果,成为最具商业化的热管理方式之一。KIM等[14]设计了蛇形液冷板,以乙二醇溶液作为冷却介质研究电池的散热效果;其研究表明,电池的最高温度低于40 ℃,获得了理想的散热效果。王丽芳等[15]提出了一种双进双出的液冷板结构;实验结果表明,液冷板表面的温差为2.61 ℃,电池单体温差低于3.00 ℃。为了探讨流道尺寸及流体流速对冷板散热性能的影响,HAN等[16]基于正交阵列多因素的方法,采用流道宽度、高度、数量以及冷却液流速4个变量模拟了冷板散热性能;结果表明,在流道宽度、高度、数量以及冷却液流速分别为45 mm、5 mm、4个和0.07 m/s时,冷板的散热效果最优,为冷板的设计提供了参考。

本文以某型动力电池液冷板为研究对象,运用计算流体力学(Computational Fluid Dynamics,CFD)的方法[17]建立锂离子电池组和液冷板三维模型,研究了电池放电倍率、冷却液入口温度和流速 3个变量下的电池组瞬态温度场,进而分析液冷板的散热效果,针对散热效果的不足提出了改进措施。

1 计算模型的建立

1.1 几何模型

该模型共包含电池组和液冷板两个部分。其中,电池组是由 15个电池模组单元组成,每个电池模组共有8个磷酸铁锂电池。图为液冷板内部流道几何模型,流道厚度为4 mm,流道上方为1 mm后的铝板,并与电池组有良好的接触,冷却液流向如图1中箭头所示。

图1 液冷几何模型

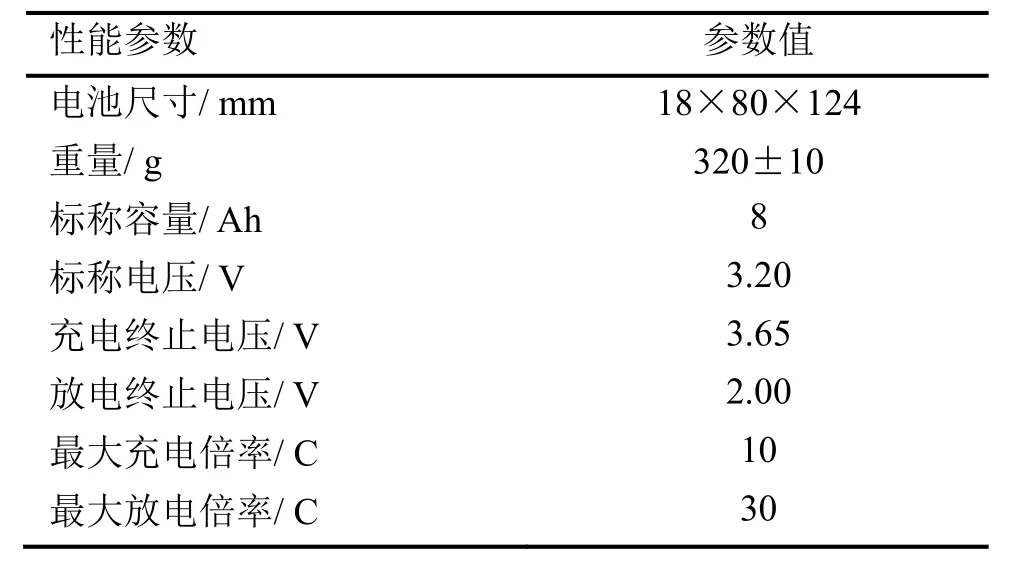

本文选取电池组为分析对象,通过在设定工况下研究液冷板对电池组的散热效果。本文选用的电池为方形磷酸铁锂电池,表1为单体电池参数。

表1 锂离子电池参数

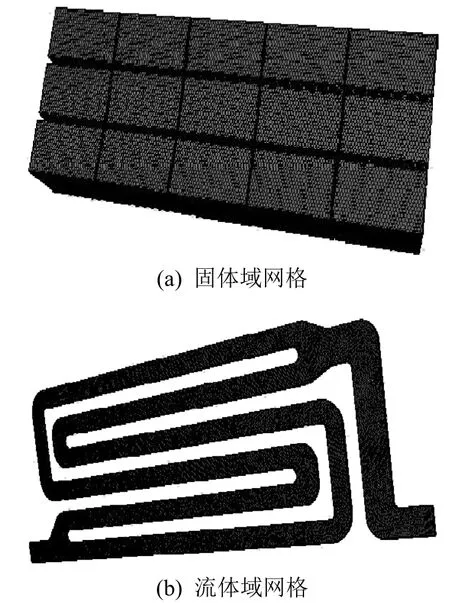

1.2 网格划分

该模型流道区域结构较为复杂,采用非结构网格划分比较简便。网格划分完毕后,将网格分为固体区域和流体区域;固体区域包含电池箱和液冷板,网格数量为196,237个,流体区域为流道,网格数量为436,056个,总网格数量为632,293个;最终的计算模型网格如图2所示。

图2 计算模型网格划分

2 边界条件

2.1 热源边界

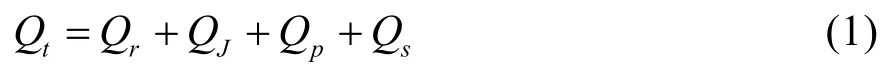

锂离子动力电池在充放电过程中的生热量主要由反应热Qr、欧姆热QJ、极化热Qp及副反应热Qs这4个部分组成[18]。锂离子动力电池的实际生热量Qt可用公式(1)表示:

在实际工作过程中,电池的生热量会随着车辆行驶状态而改变,在加速、爬坡和高速行驶等状态下电池的放电倍率显著提升,导致生热量加大。本文研究环境温度为30 ℃,电池在1 倍率至5倍率放电状态下的电池温度场,以及液冷板对电池组的散热效果。

本文采用BERNARDI等[19]提出的基于电池系统能量平衡关系的电池生热速率模型来表述电池的生热量,如公式(2)所示。

式中:

Ri——电池等效内阻,Ωm³;

i——电池工作电流,A;

UOCV——电池开路电压,V。

根据式(2)对磷酸铁锂电池生热量进行拟合,得到 30 ℃下电池 5种倍率放电状态下的体积生热功率密度,如图3。由图3可知,生热量随电池放电倍率增加而增大;且随着放电深度增大,生热量不断升高,在荷电状态(State of Charge,SOC)从0.1降到 0时,生热量升高速度加快,与文献[20]有同样的趋势。

2.2 材料属性

该液冷模型由3部分组成:电池组、液冷板和冷却液流道,因此对上述3个部分分别设定材料属性。电池组的材料属性设置如下:密度1,792 kg/m3,比热容1,305 J/(kg⋅K),导热系数设为各向异性,其厚度方向、高度方向和宽度方向的导热系数分别设为2.595 W/(m⋅K)、20.739 W/(m⋅K)和 20.739 W/(m⋅K)。

电池液冷板采用铝材料,其密度、比热容和导热 系 数 分 别 为 2,719 kg/m3、 871 J/(kg⋅K)和202.4 W/(m⋅K)。冷却液为50%乙二醇水溶液,其物性参数设置为:密度 1,068.75 kg/m3、比热容3,319 J/(kg⋅K)、导热系数 0.387 W/(m⋅K)、动力粘度2.94×10-3kg/(m⋅s)。

2.3 流体进出口与壁面边界

冷却液进口设为速度进口,出口为压力出口,气压值为大气压;选取5种不同的冷却液流速进行对比分析,流速分别设置为 0.51 m/s、0.63 m/s、0.76 m/s、0.89 m/s和1.01 m/s。进口处的雷诺数根据公式(3)进行计算:

式中:

ρ——流体密度,kg/m3;

v——流体流速,m/s;

d——特征长度,m;

μ——动力粘度,Pa/s。

计算模型的外边界采用第3类边界条件进行加载,自然对流系数设为3 W/(m2⋅K),边界处的空气温度设为 30 ℃。在研究冷却液入口温度对电池组散热效果的影响时,分别将流体温度设置为22 ℃、24 ℃、26 ℃、28 ℃和 30 ℃。

2.4 数值求解

使用 CFD软件对电池放电倍率下的瞬态生热量和时间进行控制,在1倍率、2倍率、3倍率、4倍率和 5倍率下的放电时间分别设置为 3,600 s、1,800 s、1,200 s、900 s和720 s,每秒迭代10次。

2.5 仿真模型验证

为了验证仿真模型准确性,对不同放电倍率下的模型散热效果进行测试。试验开始前电池组均为满电状态,试验中冷却液流速为 0.76 m/s、环境温度控制在 30 ℃,试验结束后得到电池组在不同放电倍率下完全放电后的温度数据,并将其与仿真值进行对比,如表2所示。

图3 不同放电倍率下的电池体积生热功率密度

从表2电池组温度仿真值与测试值对比中可以看出,在1倍率至5倍率放电时,测试温度值比仿真值偏高0.80 ℃~3.70 ℃,误差值在8.4%以内,引起误差的原因主要由环境温度波动、测量误差、计算误差等造成。此外,测试值与仿真值波动趋势一致,可认为仿真结果基本符合实际测量结果,验证了模型的有效性。

表2 电池组测试结果与仿真结果对比

3 电池组温度场仿真分析

冷却液入口流量是影响液冷式动力电池热管理系统散热能力的因素之一,提升和降低冷却液流量可以强化和削弱冷却液的换热效果;而动力电池的生热量由汽车行驶工况决定,高速工况下电池的生热量会成倍高于低速工况下的生热量。此外,不同的冷却液温度也是影响电池散热效果的重要因素。因此,本文从电池放电倍率、冷却液入口流速和冷却液入口温度3个参数对散热模型进行数值模拟,通过仿真结果分析以上3个变量对电池温度场的影响。

3.1 不同放电倍率下的电池组温度场

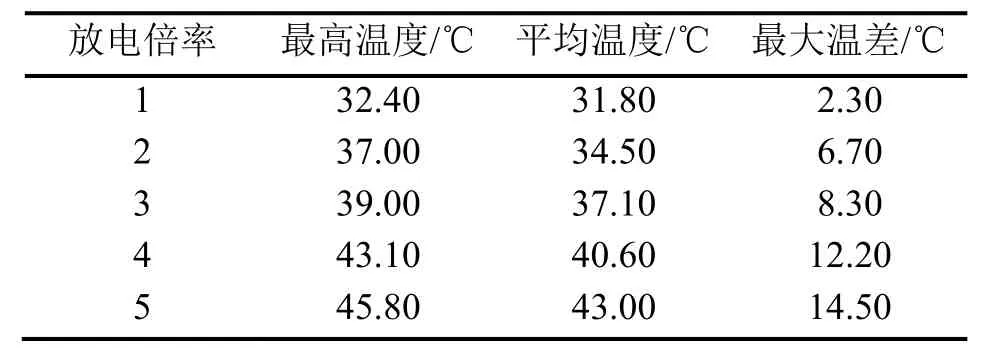

在冷却液入口流速和温度分别为 0.76 m/s和30 ℃下,得到电池组最高温度、均温和最大温差在各个放电倍率下的数值,如表3。

表3 不同放电倍率下电池组温升、温差

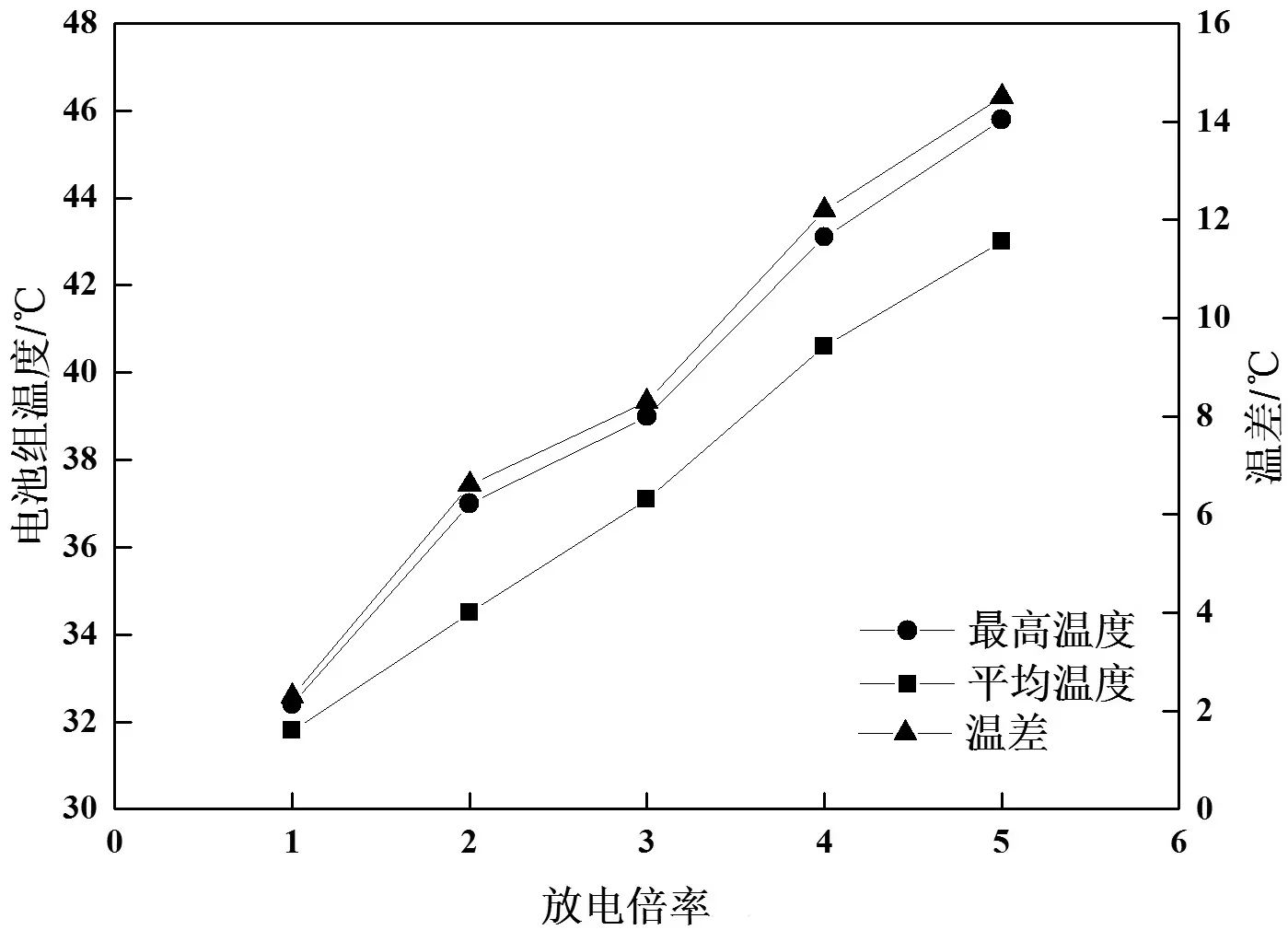

图4为电池组平均温度、最高温度和最大温差随放电倍率的变化曲线。

从表3与图4中可以得出:电池组最高温度和最大温差随放电倍率增大波动上升,而电池组平均温度呈现出线性升高的趋势;表明外部环境和冷却条件不变时,电池组放电倍率的增大只会恶化其工作环境温度。当放电倍率达到3倍率或以上时,最高温度超过了40 ℃,而电池组内部最大温差在2倍率放电时超过5 ℃,这说明了在高倍率放电下需要改变冷却条件或优化措施来控制电池组的温度。

图4 电池组温随放电倍率变化关系

3.2 冷却液流速对电池温度场的影响

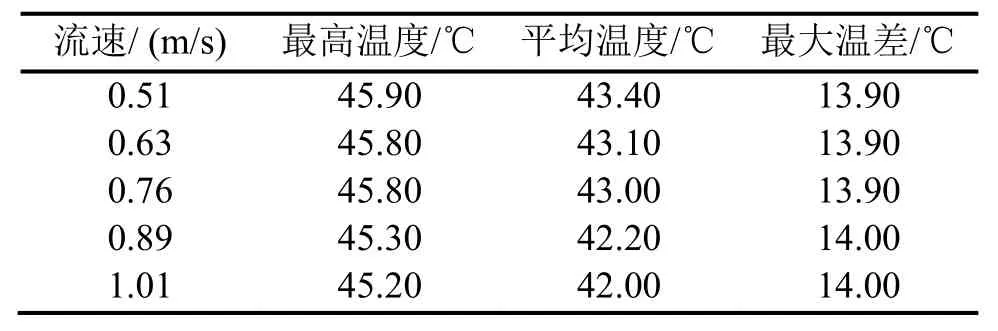

通过计算得到:当入口流速达到0.89 m/s时,冷却液流动类型为湍流。在保证环境温度和冷却液温度均为 30 ℃、电池放电倍率为 5的条件下,选择表4中冷却液入口流速进行仿真计算。

表4 不同冷却液流速下电池组温升、温差

图5为电池组平均温度、最高温度和最大温差随冷却液入口流速变化曲线。

图5 电池组温随冷却液入口流速变化关系

从图5和表4中可以得出:电池组的温度随着冷却液流速的增加而减小,电池组内部温差却随着冷却液流速的增加而升高。当流体从层流转变为湍流流动后,电池组温度有显著的波动,这是由于流动方式的改变增强了液冷板与电池组之间的换热效果,从而以电池温度波动的形式反映出来。但可以看到,即使冷却液流速从 0.76 m/s提高到0.89 m/s,电池组的最高温度减小到45.20 ℃,且温差达到了14.00 ℃,散热效果没有得到改善。

3.3 冷却液温度对电池组温度场的影响

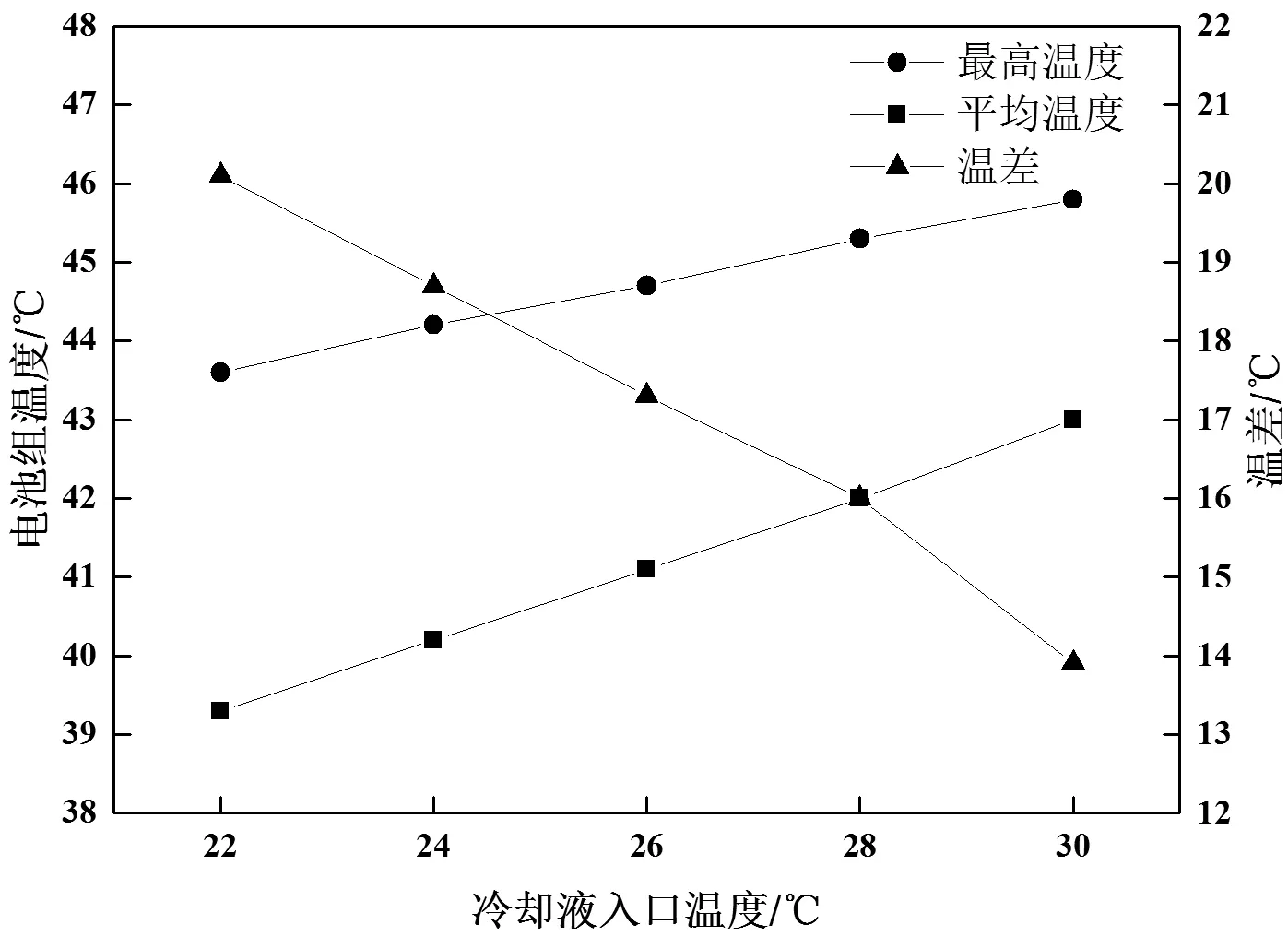

降低冷却液入口温度可以增加电池组与液冷板之间的温差,是增强换热的方法之一。本文选用5个冷却液入口温度作为变量,分析电池组温度的分布情况(表5)。

图6为电池组平均温度、最高温度和最大温差随冷却液入口温度的变化曲线。

表5 不同冷却液温度下电池组温升、温差

图6 电池组温随冷却液入口温度变化关系

从图6和表5中可以得出:当冷却液入口温度从30 ℃降低到22 ℃时,电池组最高温度降低了2.20 ℃,但最大温差却增加到了20.10 ℃;其原因是电池组下方靠近冷却液,使最低温度降低明显,因而扩大了电池组内部温差。仿真结果表明,虽然降低冷却液温度可以降低电池组最高温度,但与此同时扩大了内部的温差,因此无法改善电池组的散热效果。

3.4 优化模型散热效果分析

降低冷却液温度和提升流量对电池组的散热效果无明显改善,反而会带来过大的内部温差和冷却液泵功耗,且当放电倍率增加时也会使得电池组温度恶化,因而对液冷板结构及其在电池组中的布置方案进行了改进,如图7所示。两个液冷板放置于电池模组中间,与电池组紧密接触,向液冷板流道内通入 50%乙二醇水溶液带走电池产生的部分热量。单个液冷板中布置有“U”型流道,其厚度为 4 mm,流道壁面到电池组壁面处的冷板厚度为1 mm,液冷板为上下对称结构,如图7(a)所示。

图7 优化后的液冷几何模型

设定该模型的初始条件为:环境温度30 ℃、冷却液入口温度30 ℃和5倍电池放电倍率,分别取表4中对应的液冷板并联支路流速,其余条件和设置不变,进行仿真计算得到电池组温度数据,如表6。

表6 优化后不同冷却液流速下的电池组温升、温差

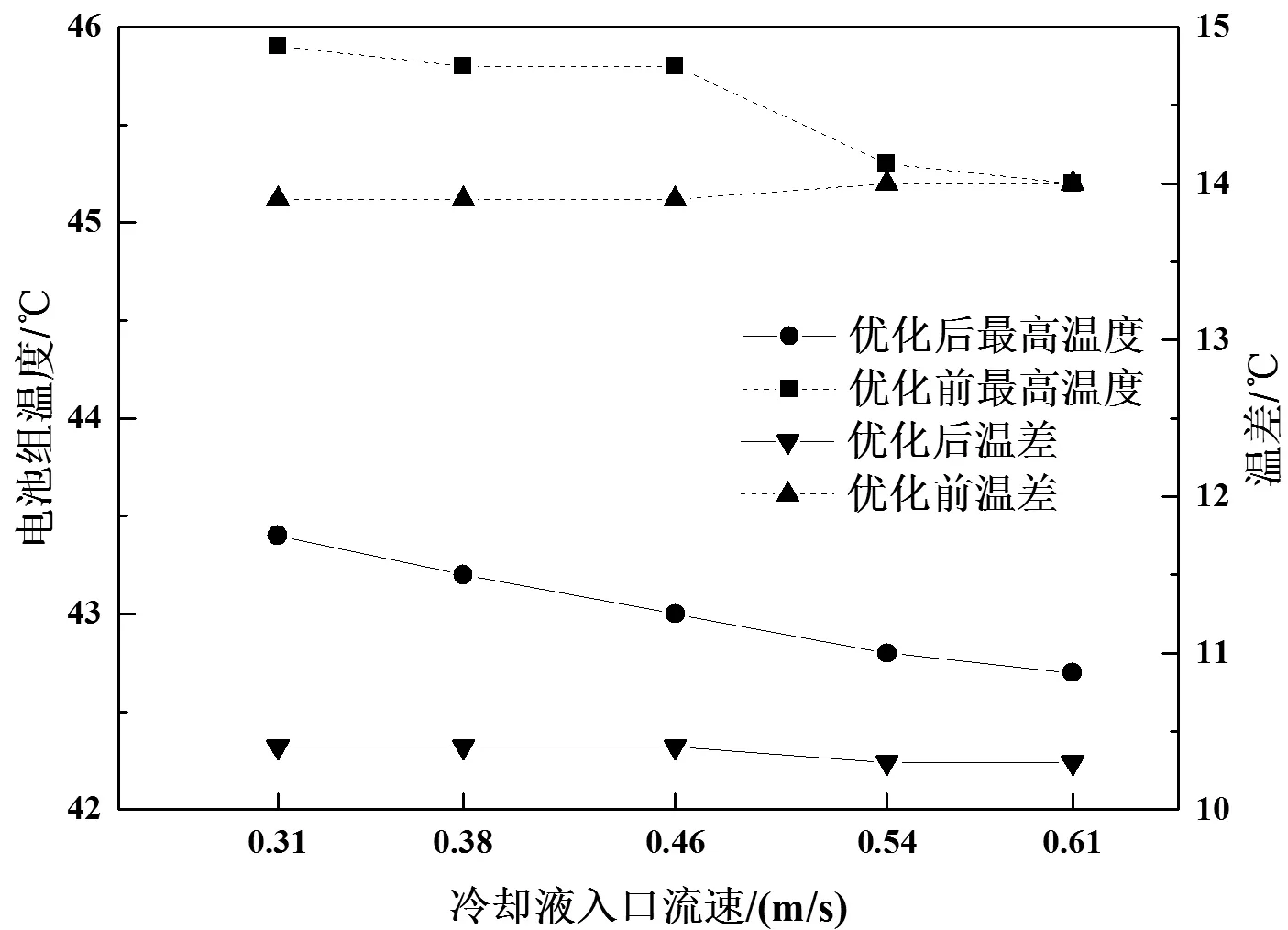

图8将液冷板优化前后的电池组平均温度、最高温度和最大温差随冷却液入口流速变化进行了比较。

图8 优化后的冷却液流速与电池组温变化关系

从图8、表4和表6中可以得出:在5种冷却液流速下,液冷结构优化后的电池组最高温度的降幅维持在2.50 ℃~2.80 ℃,在0.46 m/s的流速下电池组最高温度降幅最大,温降为2.80 ℃。冷却液流速从0.31 m/s增加至0.46 m/s过程中,优化模型中的电池组最高温度下降速率高于优化前,这说明了优化模型对降低电池组最高温度有一定的改善作用。

优化模型中的电池组温差降低幅度在3.50 ℃~3.70 ℃,温差降低显著。上述优化模型取得的成果归结于:优化后的液冷结构使得总体热传递的路径减小,从而改善了液冷板的散热效果。经优化前后散热效果对比,本小节提出的优化结构改善了电池组温度和温差,为液冷板的设计与优化提供了依据。

4 结论

本文在某型动力电池液冷板的基础上进行电池组的几何建模,建立起计算模型并通过试验验证了模型的准确性;在电池放电倍率、冷却液入口温度和流速下得到电池组的温度数据。为了改善电池组在高倍率放电状态下的工作环境温度,进一步提出改进的液冷板模型,得到以下结论。

1)电池温度随放电倍率的增加而升高,当电池组5倍率放电时,提高冷却液流速和降低冷却液温度都无法使得电池组处于最佳的工作温度范围。当冷却液流速增加时,电池最高温度略有小幅度下降,但温差几乎不变,并且会增加水泵功耗。降低冷却液温度的散热效果优于增加冷却液流速,但会使得电池组温差逐渐增大,当冷却液入口温度为22 ℃时,温差达到了20.10 ℃。通过不同放电倍率下的实验,测得的温度与仿真值偏差始终小于8.4%,从而验证了模型的准确性。

2)基于电池组的几何结构,对原有的液冷板结构和放置位置进行了调整,并取原有冷板并联支路中的流速进行仿真计算。仿真结果表明,在同一工况下,电池组最高温度和温差降低幅度最高可达到 2.80 ℃和 3.70 ℃,改进后的液冷板散热效果有显著提高。