切流式花生全喂入联合收获机清选机构设计

2019-06-20于昭洋胡志超曹明珠王申莹彭宝良

于昭洋,胡志超,曹明珠,王申莹,张 鹏,彭宝良

(1. 农业农村部南京农业机械化研究所,南京 210014; 2. 农业农村部现代农业装备重点实验室,南京 210014)

0 引 言

花生是中国重要的油料作物和蛋白资源,其常年种植面积、总产量均稳居世界前两位,是中国的优势农产品之一[1-2]。中国花生品种多样、各主产区土壤条件及种植农艺差异显著[3]。由于花生收获机械结构复杂、品种和农艺适应差等综合因素影响,目前中国花生机械化收获水平仅为30.2%,并以小型收获机械为主,制约了中国花生生产和国际竞争力[4-7]。近几年,随着传统主产区及新疆、东北等地区规模化生产发展,高效花生收获设备需求迫切,国内相关研发团队重点开展了大中型高效花生联合收获装备研发,相继研发出四行/六行轴流式、八行切流式全喂入联合收获设备[8-9]。发达国家花生收获设备主要以大中型全喂入联合收获设备为主,美国ADAMS、KMC、COLOMBO等公司生产的牵引式和自走式花生收获机,涵盖了2~8行系列产品,技术成熟度高,但其生产模式、花生品种与中国存在差异且价格昂贵,难以适应中国花生生产实际需求[10-12]。

清选技术是花生收获设备的核心技术,也是技术难度最大的作业环节,其性能直接影响整机的荚果含杂率和清选损失率[13-14]。与日趋成熟的花生半喂入联合收获相比,全喂入联合收获以干摘为主,清选物料混合物含水率较低,物料量较大,长杂、短杂、轻杂相对较多,土杂相对较少。由于清选物料含水率的差异、总量的差异、杂物成分的不同,花生半喂入作业模式的清选机构风筛组配的结构形式、结构参数并不能完全适用于全喂入联合收获。当前,国内涉及全喂入联合收获清选技术的研究文献较少,已研发的样机普遍存在缠膜挂秧、筛面堵塞等作业顺畅性问题,果杂分离不清、风筛损失高等作业质量问题,批次清选处理量小的清选效率问题。由于上述问题的存在,多数设备增加了复选装置进行二次清选,增加了整机成本。因此,如何提高清选作业顺畅性和清选效率,降低含杂率和损失率等技术性能指标,是全喂入联合收获清选作业亟需重点攻克的技术难题。

本文以自行研制的切流式花生全喂入联合收获机为研究基础,针对清选环节缠膜挂秧、筛面堵塞、果杂分离不清、损失率高等问题,运用理论分析与台架试验相结合的方法,确定清选机构的关键结构参数和作业参数,并开展清选作业质量试验研究,以期为花生全喂入联合收获设备清选机构的设计提供参考。

1 总体结构及清选机理

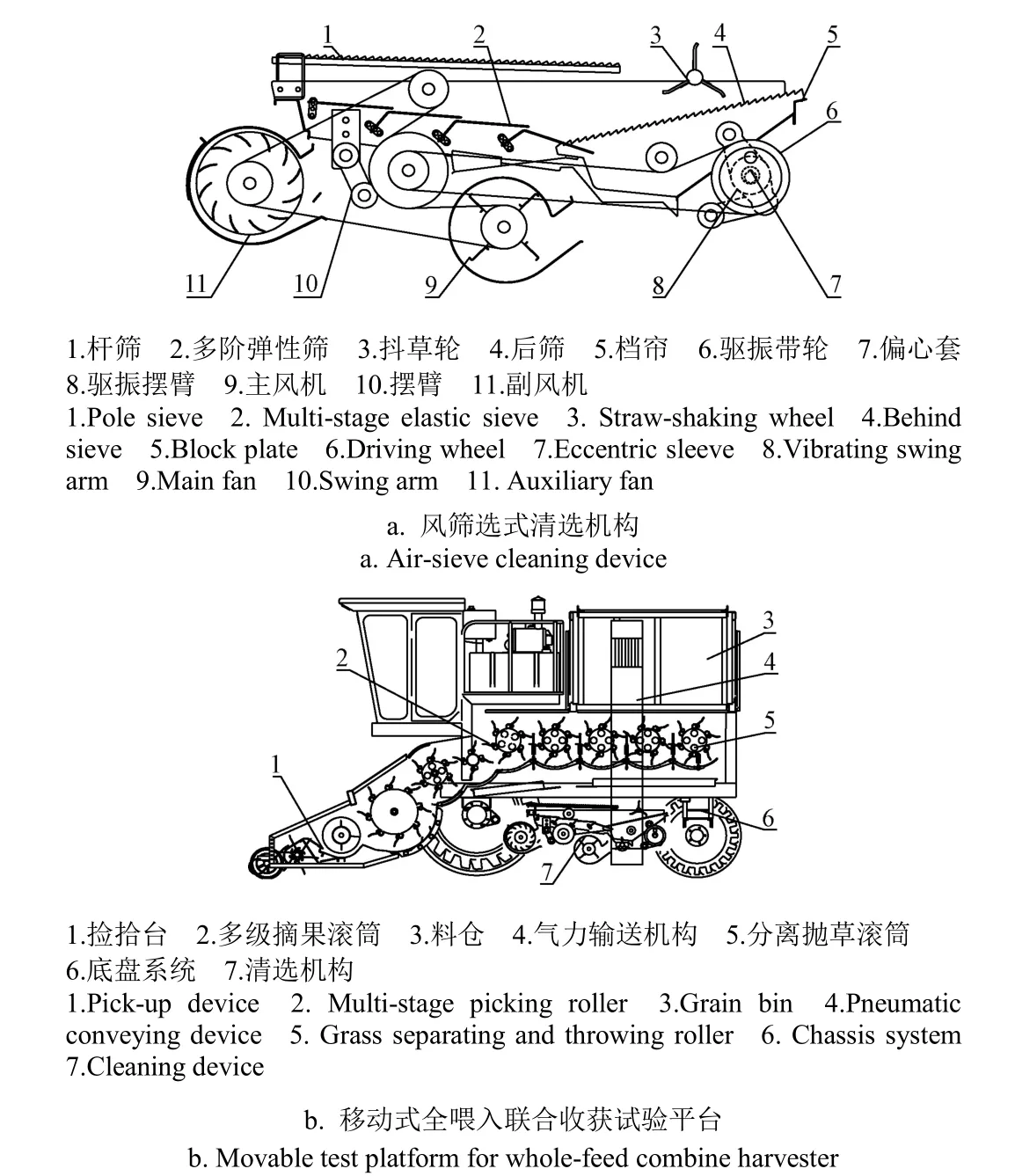

全喂入捡拾联合收获为当前国内外“大型高效花生收获”的主流技术。本文针对切流式全喂入花生联合收获设备的作业原理及结构特点,结合清选物料的基本物理特征及组成成分,设计风筛选式清选机构(图 1a),并将其配置于自行研制的切流式全喂入联合收获样机上,构建移动式田间收获试验平台(图 1b)[15-18]。如图1a所示,清选机构主要由上层筛(杆筛)、下层筛(多阶弹性筛和后筛)、抖草轮、偏心套、风机等组成。如图1b所示,移动式试验台主要由捡拾台、多级摘果滚筒、清选机构、气力输送机构、底盘系统、电液控制系统、工作参数采集系统等组成,试验台可为清选机构结构参数、作业参数的优化提供试验平台。

图1 清选机构及清选试验台结构简图Fig.1 Structure diagram of cleaning device and test platform

作业时,滚筒脱出物以料帘状由杆筛前部1/3段进入清选机构,筛体在偏心套和摆臂作用下构成曲柄摆杆机构往复振动。长杂沿杆筛向后输送,荚果、短杂、土杂穿过杆筛沿多阶弹性筛向后输送,输送过程中,部分短杂、轻杂在风场作用下直接吹出机外,部分短杂、土杂透过多阶弹性筛筛出机外;随后,杆筛输送长杂落至后筛中段,抖草轮旋转并在风场作用下将大部分长杂抛至后筛末端;由多阶弹性筛输送来混合物料沿后筛面向后输送,在抖草轮和风场作用下分散充满后筛清选仓(上层为轻杂、短杂,底层为长杂、短杂、荚果);最后,轻杂和部分短杂被主风机的气流带出机外,长杂和剩余短杂由后筛推送至机外,荚果在抖动过程中由后筛筛面漏下。

2 关键部件设计

2.1 曲柄摆杆机构设计

振动筛筛体由杆筛、多阶弹性筛、后筛组成,3种筛体固连于同一筛框,筛框与各摆杆铰接构成曲柄摆杆机构,从而实现果杂抖动分离。如图2所示,振动筛通过铰接点C、D与摆杆串联,偏心套圆心B绕驱动轴轴心O转动,带动连杆AC,从而推动摇杆O1A绕点O1转动,并通过连杆CD带动摇杆O2D,实现连杆CD即振动筛往复振动。

图2 清选机构运动及物料受力示意图Fig.2 Schematic diagram of peanut force and cleaning device motion

曲柄摆杆机构设计时,为提高振动筛筛分效率、减小功率浪费,应使清选筛筛体做近似直线摆动,避免平面转动[18]。因此,构件设计应满足:O2D∥AC、O2D=BC、OBBC。前期样机设计表明:O1A=140 mm,AB=80 mm,AC=200 mm,CD=970 mm,O2D=115 mm,曲柄半径rOB=3~7 mm。

2.2 振动筛运动参数的确定

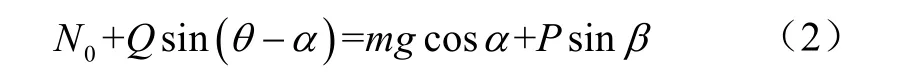

清选过程中杆筛、多阶弹性筛主要作用为长杂分层、短杂及土杂初步分离,而荚果的透筛分离主要在后筛筛面完成,因此,首先从后筛筛面物料运动入手进行筛体运动参数分析。运用动态静力学方法分析物料相对运动,为便于分析,取后筛筛面质心处的单颗荚果M进行受力分析,并近似认为筛体作直线摆动[18-19]。物料在筛面上运动有3种状态,沿筛面下滑、上滑和由筛面跃起。图2为荚果M沿筛面下行时受力情况[20-21]。在前期试验基础上设计筛面倾角α为8°,由于筛体做近似直线摆动,振动方向垂直于连杆O2D,β取值30°,气流风向角θ为30°。

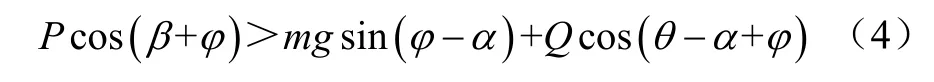

为使物料相对筛面下滑,必须满足

仅考虑物料沿筛面下滑而无筛面跳动,则有

筛面对物料的摩擦力

式中P为荚果所受振动惯性力,N;F为筛面对荚果摩擦力,N;Q为荚果受到风机气流作用力,N;N0为筛面对荚果支撑反力,N;m为荚果质量,kg;g为重力加速度,m/s2;α为筛面倾角,(°);β为振动方向角,(°);θ为气流风向角,(°);φ为筛面与荚果的静摩擦角,试验测得摩擦角φ为35°。联立式(1)-(3)得

物料振动惯性力

物料气力作用力[22]

式中λ为筛面振幅,m;ω为筛面角频率,rad/s;t为时间,s;kp为花生荚果漂浮系数,0.085 m-1[22];v为气流相对速度,取值应小于荚果的最小悬浮速度,即8 m/s[22]。式(5)-式(6)带入式(4),并取sinωt最大值1,求得筛面荚果M相对筛面下滑的条件

同理,可求得筛面荚果M相对筛面上滑的条件(上滑时F、P方向与图2反向)

物料若能由筛面跃起,则必须满足N0<0,在图2所示的受力状态下,各运动参数带入后,得Psin β+m g cosα即则该受力情况下物料不会跳离筛面。当F、P方向与图2反向时,可求得将式(5)-式(6)带入式(9),并取 sinωt最大值1,求得筛面荚果M跃起跳离筛面的条件

为充分利用筛子面积进行分离,并使荚果有较多机会透筛,应保证荚果相对筛面能上滑、下滑且下滑距离大于上滑距离(KX>KS);同时,筛面物料的跃起有利于疏松、分层,可使荚果有更多机会顺利透筛[18-19]。因此,λω2应同时满足物料相对筛面下滑、上滑和跃起的条件:λω2>KX>KS且 λω2>KT,由此求得后筛筛面质心处的振动加速度aM=λω2>17.52 m/s2。振动加速度越大,生产率越高,但过大时,荚果沿筛面速度过高,会产生越筛现象,降低分离能力,文献检索筛体的振动加速度一般小于2.5 g[18],则振动加速度aM范围

由于筛体做近似直线摆动,筛体任何部位的振幅与铰接点 C的振幅相同,由图 2可知,筛面振幅为λ≈rOB∙AC/AB=7.5~17.5 mm,代入式(11)得 31.6 rad/s<ω<57.1 rad/s。曲柄OB转动以带动筛体振动,筛面振动角频率ω与曲柄OB的角速度ωOB大小相同,可求得曲柄OB的转速nOB为302 r/min<nOB<546 r/min,则筛体振动频率f范围

2.3 振动筛结构参数的确定

2.3.1 杆筛受力分析及结构参数的确定

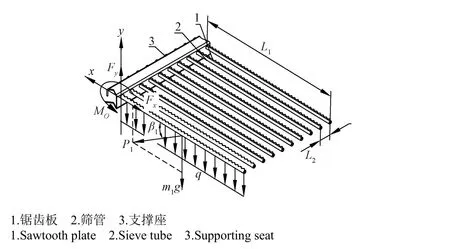

清选物料主要包含长杂(长度>50 mm)、短杂、轻杂、土杂、破碎果。试验测得长杂占清选物料总质量50%以上,大量长杂的存在增加了清选物料层厚度及物料抖散、吹散、分层的难度。该清选机构在筛体上部配置锯齿形杆筛,分离出部分长杂、推送长杂排向筛尾,减轻了下层筛体清选物料量,提高了清选机构风筛选能力。

杆筛由锯齿板、筛管、支撑座组成,如图3所示,筛管之间无横档连接,解决了筛面挂膜挂秧问题。图3为筛体向右上方振动时受力情况,此时振动惯性力垂直分力与杆筛自身重力、物料压力的方向一致,故该阶段易出现疲劳失效。为保证杆筛在交变应力作用下不发生疲劳失效,本文运用达朗伯原理分析杆筛在交变载荷下弯曲应力[23],确定在持久极限条件下杆筛的许用结构参数。以单个筛管为研究对象,筛体近似直线摆动,按照刚体惯性力力系的简化原则,其惯性力力系可简化为通过质心的合力P1,图3受力分析可知筛管最大弯矩在支撑座固定端,此处弯矩Mo最大值为

图3 杆筛结构及受力示意图Fig.3 Schematic of pole sieve structure and force

最大弯曲正应力及持久极限条件为

式中W为抗弯截面系数,m3;ρ1为铝合金质筛管密度,2.81×103kg/m3;λ为筛面振幅,按上文结果取最大值为17.5 mm;ω为筛面角频率,取最大值为57.1 rad/s;σ-1为材料持久极限,223 MPa[24];n为安全因素,取值3.8;β1为振动惯性力与筛面夹角,38°;r1为筛管的外圆半径,6 mm;r2为筛管的内圆半径,4 mm;试验测得锯齿板和长杂分布在每个筛杆的均布载荷q为6 N/m。

由式(13)-(17)求得支撑座固定端最大弯曲正应力为5×107L12、筛管往复振动而不发生疲劳破坏需满足:L1≤1.1 m,综合考虑杆筛、后筛位置配置关系,取L1=0.9 m;L2应小于最短长杂长度,取值35 mm。

2.3.2 多阶弹性筛受力分析及结构参数的确定

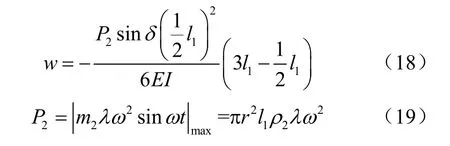

多阶弹性筛结构如图4a所示,采用自激振、无横档设计,清选物料可顺畅通过,破解了传统杆筛挂膜挂秧、糊筛堵筛的难题。作业时,多阶弹性筛随筛框往复振动,弹指在振动载荷激励下发生自身弹性振动,促使物料弹起、打散。

图4 多阶弹性筛结构示意图Fig.4 Structure diagram of multi-stage elastic sieve

弹指在筛体往复振动下发生自激振(即弯曲变形),弹指振幅越大越利于物料打散,但振幅过大弹指末端会产生漏果。如图4b所示,以单个弹指为研究对象,为简化问题,忽略弹指下折弯部分弯曲变形及自重,将弹指所受惯性力力系简化为通过上折弯部分质心的合力 P2,则弹指末端向上最大振幅w为[23]

式中 E为弹指弹性模量,206 GPa;I为弹指惯性矩,3.97 mm4;m2为弹指上折弯部分的质量,kg;r为弹指半径,1.5 mm;ρ2为60Si2Mn弹簧钢密度,7.85×103kg/m3;依据上文参数得δ值为48°,λ取最大值为17.5 mm,ω取最大值57.1 rad/s;代入式(18)-(19)得弹指末端向上最大振幅w=0.3l14。由于前后阶筛面搭接处高度差为6 mm,为保证荚果不在搭接处掉落,应使搭接处最大间隙小于 8 mm,则弹指末端最大振幅 w≤2 mm,求得l1≤285 mm,综合考虑多阶筛面总长,本文取l1=210 mm。

2.3.3 后筛筛面结构参数的确定

后筛筛面选用推送、抖散作用较强的锯齿筛,锯齿筛具有单向输送性,能够较快的将清选杂物推送至机外。如图5所示,物料在筛面上依靠筛体摆幅H的水平分量Hx和垂直分量Hy向后输送,为使锯齿筛可以逐齿推送物料,保证在筛面下行时前一级齿槽的物料能够落入后一级齿槽内,则应满足Hx>Wx,Hy>Wy;筛面下行时,齿正面对物料施加向前的推送力,造成物料反向回带,为减轻齿正面对物料的反向推送作用,应使β2>θ1;筛面上行时,物料依靠齿背面施加的推力向后抛送,为增强齿背推力作用,应使齿背垂直于筛体振动方向,同时,齿背高度应大于茎秆直径。如图 5所示,振动筛筛体最小摆幅H(振幅λ的2倍)为15 mm,后筛振动方向与水平面夹角 β2为 38°,为保证后筛有效逐级输送,则Wx=11 mm,Wy=9 mm,θ1=36°,θ2=92°。

图5 后筛筛面结构及物料运动轨迹示意图Fig.5 Schematic of behind sieve structure and material motion trail

3 清选性能试验

3.1 试验条件和试验方案

试验于2018年9月在江苏省宿迁市八集镇试验基地进行。试验花生品种为“天府 9号”,单垄双行种植,垄距800 mm,行距300 mm,产量4 500 kg/hm2。试验在样机实车上进行,将清选机构配置于全喂入联合收获机上,试验员驾驶整机在田间进行收获试验。选取地势平坦地块,前期由挖掘机收获后铺放于田间,待荚果平均含水率降至 30%时进行试验,割台每次收获八行花生;前进速度为0.6 m/s,由中间变速轮式无级变速器控制。

在前期单因素试验观察和理论分析基础上,选取对清选性能影响较大的振动筛振幅A、振动频率B、主风机转速C等作为试验因素。其他试验参数为筛面宽度1.2 m、后筛长度 650 mm及筛片间距 35 mm、副风机转速1 600 r/min及其气流风向角36°。试验以清选损失率T1、荚果含杂率T2作为清选作业指标,开展3因素3水平正交试验,试验因素与水平见表1,振幅、振动频率的取值范围由文中理论分析值选定,主风机转速取值范围依据前期单因素试验分析结果选定。试验过程保持发动机输出转速不变,通过更换偏心套调节振幅,通过更换不同直径的振动筛带轮调节振动频率,通过更换不同直径的风机带轮调节风机转速。

表1 试验因素与水平Table 1 Factors and levels

3.2 试验指标测试方法

清选损失率和荚果含杂率参考中华人民共和国农业行业标准-花生收获机质量评价技术规范(NY/T502-2016)进行测试。

每个因素组合方案进行 3次重复试验,分别测试每次试验清选损失率、荚果含杂率,取平均值。试验前清空料仓及机内杂物,清除测试区地面的翻晒自然落果,每行走35 m为一次试验。清选损失率测定用接料板和编织网袋分别接取筛下和筛尾排出物,挑选排出物中荚果为清选损失;荚果含杂率测定由料仓内荚果取样计算,每次取样不少于料仓荚果总量的三分之一。

各指标具体计算方法如下

1)清选损失率T1

式中T1为清选损失率,%;Q1为筛下、筛尾排出物中荚果的质量,g;Q2为测试区地面上荚果的质量,g;Q3为摘果滚筒排出秧蔓中夹带的荚果质量,g;Q4为花生秧蔓上未摘荚果的质量,g;Q5为料仓内荚果的质量,g。

2)荚果含杂率T2

式中T2为荚果含杂率,%;W1为取样中仁果和果壳破损及果壳开裂荚果质量,g;W2为取样中完好荚果质量,g;W3为取样中杂质质量,g。

3.3 结果与分析

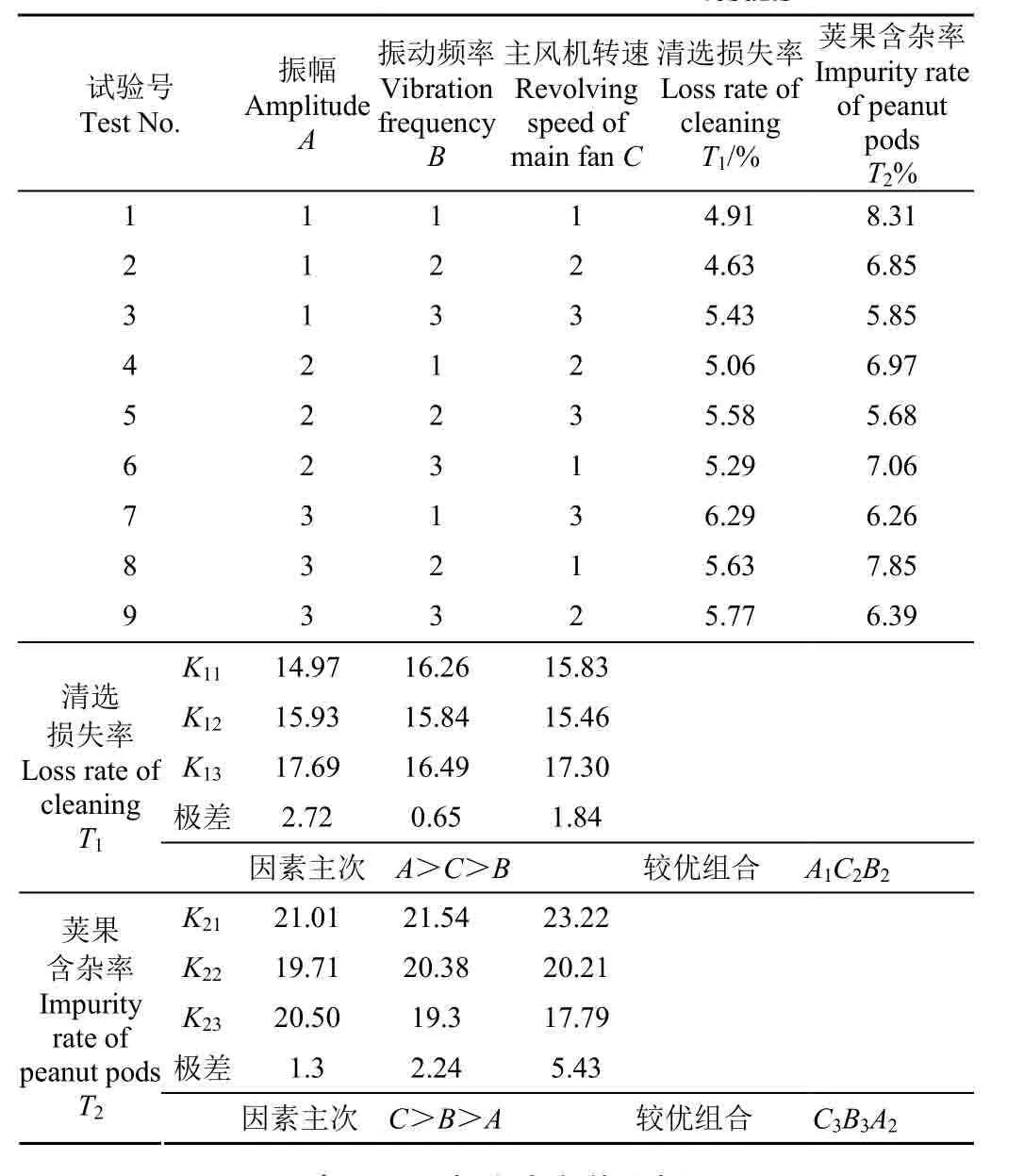

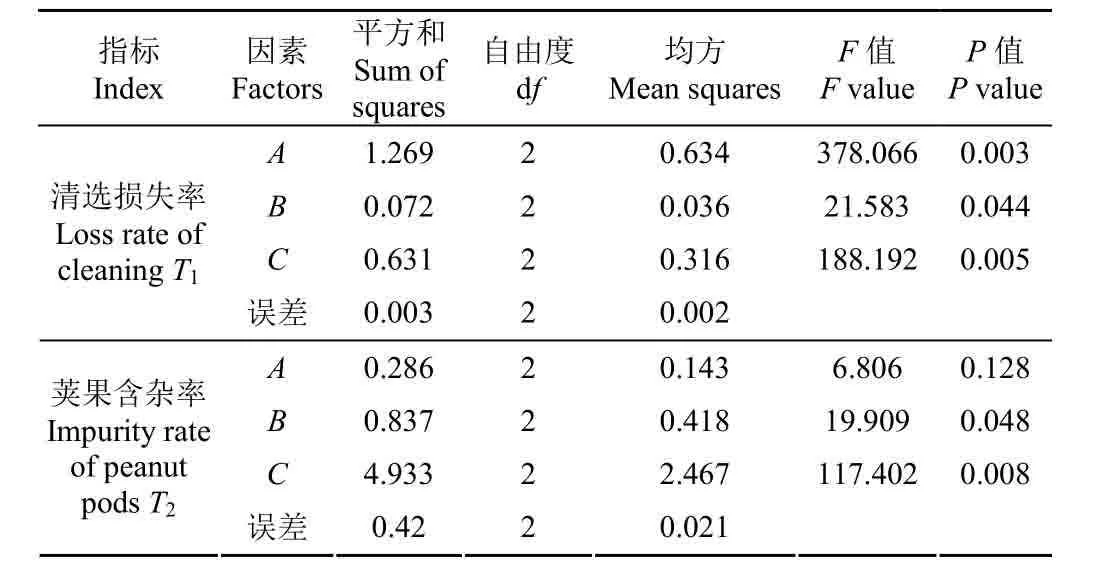

正交试验方案[25-27]及试验结果如表2所示。运用IBM SPSS Statistics 22 软件对试验结果进行数据处理和统计分析[28-29]。

3.3.1 各因素对清选性能指标的影响

正交试验极差分析结果见表2。分析结果表明:各因素对清选损失率影响的主次顺序为振幅、主风机转速、振动频率,较优参数组合方案为 A1C2B2;各因素对籽粒含杂率影响的主次顺序为主风机转速、振动频率、振幅,较优参数组合方案为C3B3A2。

正交试验方差分析结果见表3。分析结果表明:各因素对 2个指标的影响程度不同,对于清选损失率指标,在 95%的置信度下,振幅、主风机转速影响非常显著(P<0.01),振动频率影响较为显著(P<0.05);对于荚果含杂率指标,在 95%的置信度下,主风机转速影响非常显著(P<0.05),振动频率影响较为显著(P<0.01),振幅影响不显著。

表2 试验方案与结果Table 2 Experimental layout and results

表3 正交试验方差分析Table 3 Variance analysis of orthogonal experiment

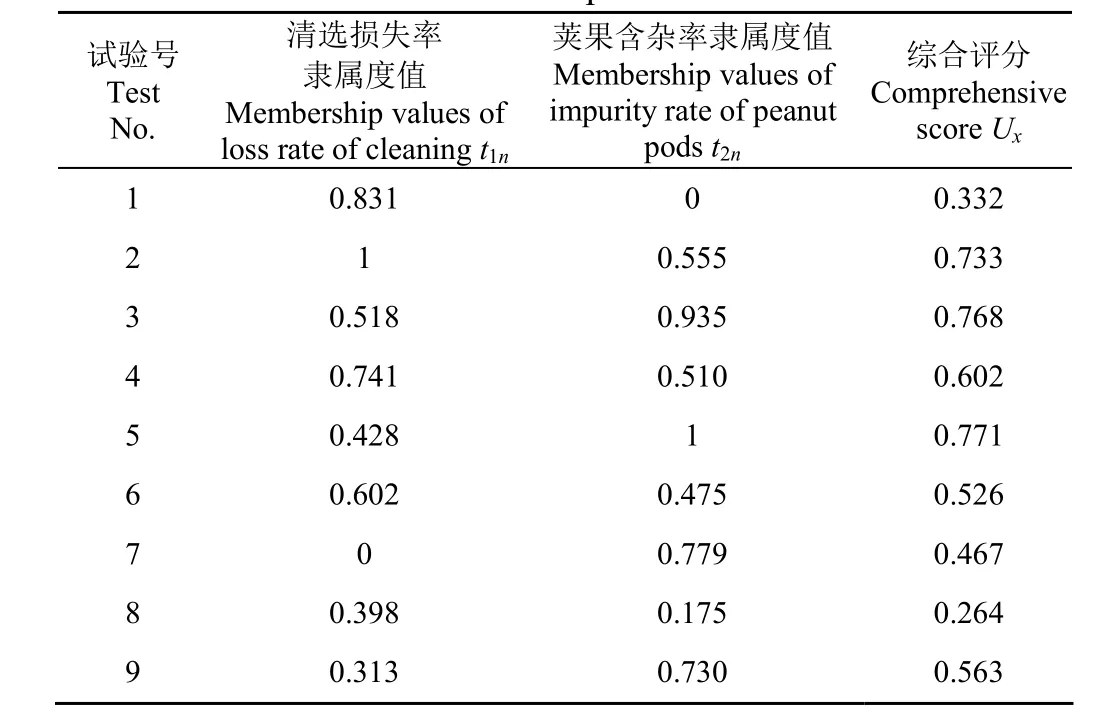

3.3.2 各因素的综合优化

为了得到理想的清选效果,需同时满足清选损失率、荚果含杂率尽可能达到最小,通过上述试验分析可知,振幅、振动频率、主风机转速等因素对 2个清选作业指标影响的主次作用顺序和显著性不同、较优参数组合也不同。为进一步分析 3个因素对清选作业质量的综合影响,采用模糊综合评价方法进行综合优化分析[30-32],选出使2个清选作业指标都尽可能较优的参数组合。

由于 2个指标的数量级和量纲各不相同,应用模糊综合评价方法建立 2个指标隶属度模型,求得其同数量级、无量纲的隶属度值。清选损失率、荚果含杂率均为偏小型指标,即越小越好,其隶属度模型见式(22)。

式中tin分别为第n次试验测得指标Ti的隶属度值;Timax为指标Ti的最大值;Timin为指标 Ti的最小值;Tin为第n次试验指标 Ti的值。由式(22)求得清选损失率、荚果含杂率的隶属度值t1n、t2n,见表4。由2个指标隶属度值构成的模糊关系矩阵Tt为

由正交试验结果可知,清选损失率满足作业标准要求,而荚果含杂率超出了作业标准要求,为尽可能多的降低荚果含杂率指标,本文设定荚果含杂率权重偏大为0.6、清选损失率权重偏小为0.4,由此构成的权重分配集为:W=[0.4 0.6]。由模糊矩阵Tt与权重分配集W经模糊变换得到模糊综合评价值集 U,其中 U=W·Tt,由此求得各试验方案的综合评分值见表4。

表4 综合评分值Table 4 Values of comprehensive evaluation

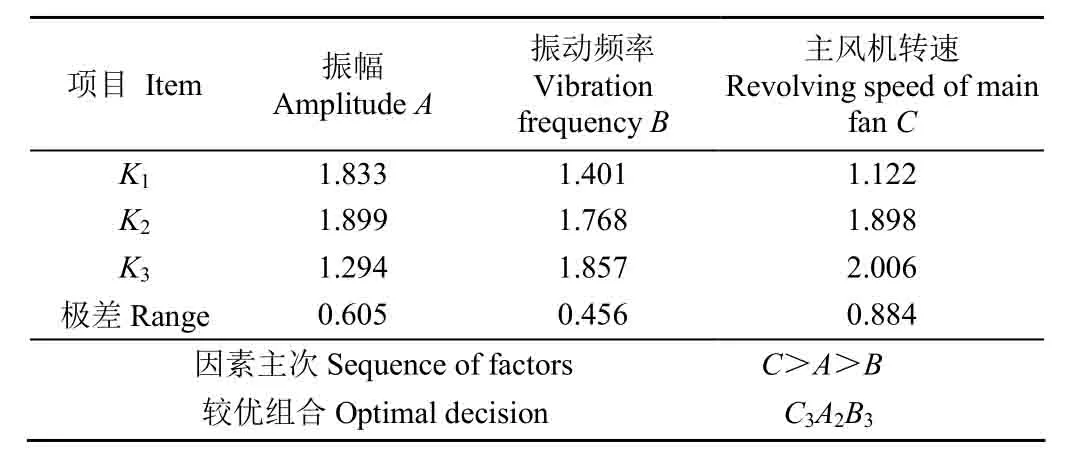

将综合评分结果进行极差分析(见表5),分析结果表明,各因素综合影响清选作业质量的主次顺序为主风机转速、振幅、振动频率,较优参数组合方案为C3A2B3,即主风机转速为2 100 r/min、振幅为12.5 mm、振动频率为9 Hz;将综合评分结果进行方差分析(见表6),分析结果表明,在 95%的置信度下,主风机转速对清选作业质量的影响非常显著(P<0.01),振幅、振动频率对清选作业质量的影响较为显著(P<0.05)。

表5 综合评分极差分析Table 5 Range analysis of comprehensive scores

表6 综合评分方差分析Table 6 Variance analysis of comprehensive scores

3.4 试验验证

由于正交试验方案中并未包含综合优化后的较优参数组合,为保证优选结果的准确性,选取该较优参数组合即主风机转速为2 100 r/min、振幅为12.5 mm、振动频率为9 Hz时开展验证试验。为消除随机误差,试验重复3次,取其平均值作为试验验证值,测得试验结果为清选损失率5.03%,荚果含杂率5.39%。通过与其他正交试验方案结果对比分析可知,优选后的清选机构的综合作业质量优于其他参数组合下的作业性能。

4 讨 论

本文以全干花生在切流式摘果作用下形成的物料混合物为清选对象,设计风筛选式清选机构,并将其配置在自走式联合收获机上,开展田间试验。本文在前期单因素试验和理论分析基础上,选取了对清选性能影响较大的主风机转速、振动筛振幅、振动频率等进行试验研究。由于收获期和基地条件限制,尚未进一步考察花生品种、花生干湿状态、喂入量、前进速度对清选效果的影响。

该清选机构的杆筛、多阶弹性筛、后筛均为无横档设计,且弹性筛能够较快打散物料,增加杂余穿透筛体能力,此结构形式和结构参数下,较少出现缠膜挂秧、筛面堵塞现象,作业顺畅性较好。另外,该清选机构还存在一些问题,试验发现由地势起伏而引起的清选机构横向侧倾对清选效果有一定影响,分析由于清选机构横向侧倾导致物料向筛面一侧汇集,增加了此侧筛面的清选负荷,从而降低了清选作业质量,后续研发中拟在多阶弹性筛面增加导流板解决该问题;多阶弹性筛的弹指末端高低起伏易导致筛面漏果,拟优化加工工艺,将弹指与支撑管装配并折弯后再进行热处理,更易保证弹簧钢质弹指末端高度的一致性。

5 结 论

1)本文研制了一种适用于切流式花生全喂入联合收获作业的风筛选式清选机构,其主要由杆筛、多阶弹性筛、后筛、抖动轮、偏心套、风机等组成,有效解决了在大喂入量高效收获工况下清选环节存在的果杂分离不清、损失率高、缠膜挂秧、筛面堵塞等问题。

2)提出了物料相对筛面向上滑动、向下滑动、从筛面跃起的极限条件,为保证荚果顺利穿透后筛,振动筛主要运动参数的选取范围为振动加速度17.5~24.5 m/s2,曲柄转速302~546 r/min,筛面振幅7.5~17.5 mm。分析了杆筛、多阶弹性筛在交变载荷下弯曲应力、弯曲变形,求得杆筛长度0.9 m,筛管间距35 mm,多阶弹性筛的单阶筛面长度为210 mm。后筛筛面选用推送、抖散作用较强的单向输送锯齿筛。

3)影响清选机构的综合作业质量的主次作用因素为主风机转速、振动筛振幅、振动频率,较优参数组合为主风机转速为2 100 r/min、振动筛振幅为12.5 mm、振动频率为9 Hz;此时清选损失率5.03%,荚果含杂率5.39%。