指夹式玉米免耕精密播种机振动特性及对排种性能的影响

2019-06-20朱龙图李名伟黄东岩贾洪雷

王 奇,朱龙图,李名伟,黄东岩,贾洪雷,庄 健

(1. 吉林大学生物与农业工程学院,长春 130022; 2. 吉林大学工程仿生教育部重点实验室,长春 130022)

0 引 言

机械化保护性耕作是实施以秸秆覆盖还田、少耕免耕为核心的先进农业耕作技术[1-3],近年来保护性耕作配套装备在北方玉米主产区得到了大面积推广和应用[4]。在秸秆覆盖还田地进行免耕播种具有改良土壤、增温保墒、防止风蚀水蚀、保护环境、提高土地长久经济效益等优点[5-8]。然而,少免耕播种技术的推广,使播种机组在土壤坚实度和地表不平度都增大的情况下作业,播种过程中的机具所受振动载荷显著增大[9-10],直接影响播种作业的稳定性,降低播种合格率和植株分布均匀性[11],进而影响作物产量[12-16]。

指夹式免耕精密播种机是实现玉米机械化保护性耕作技术的关键设备,已得到了广泛的推广和应用[17]。目前,国内外学者对指夹式免耕精密播种机的研究主要集中于各工作部件的优化,特别是对指夹式排种器作业机理分析和结构参数的改进设计[18-22],以提高其夹持单粒率,从而提高播种机的播种合格率,对田间外界激励引起的机械振动对播种机和排种器作业性能的影响研究相对较少。相关学者建立了铲式玉米精密播种机和 2BM-5型气吸式免耕播种机振动系统数学模型,研究了播种机田间振动特性及其对种子室种群的影响[23-26],由于各类免耕播种机工作原理以及挂接方式不同,上述播种机振动系统的振动模型不适用于指夹式免耕精密播种机,获得的振动信息无法反映指夹式精密播种机及其配套排种器的振动特性。

本文以 2BMZ-2型指夹式玉米免耕精密播种机为研究对象,根据整机结构及工作原理建立了其振动特性模型;对整机进行了田间试验,分析了采集到的振动信号;以上述得到的振动主要频率和振动加速度为排种器振动参数,进行台架试验,分析振动载荷对排种器工作性能和玉米籽粒落种轨迹的影响规律,以期为指夹式免耕播种机及其配套排种器排种性能的提高和减振系统设计提供参考。

1 2BMZ-2型指夹式玉米免耕精量播种机振动特性理论分析

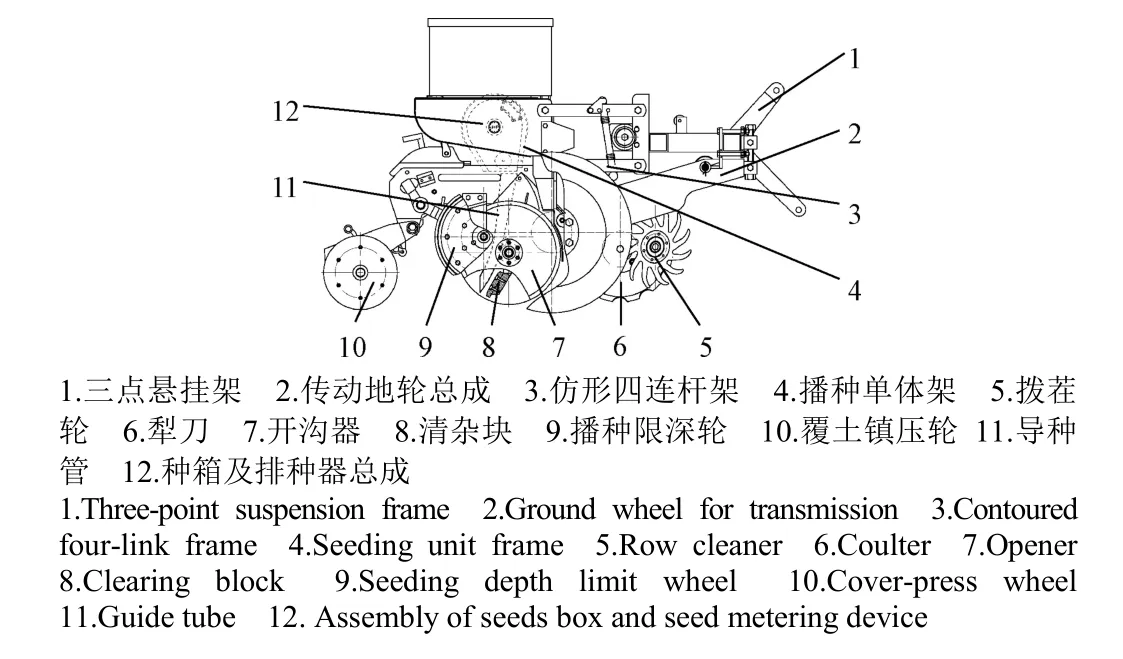

1.1 播种机结构及工作原理

2BMZ-2型指夹式玉米免耕精密播种机主要由三点悬挂架、传动地轮总成和播种单体总成组成,如图 1所示,其中播种单体总成包括单体架、仿形四连杆架、切茬犁刀、拨茬轮、种箱及排种器总成、导种管、播种开沟器、播种限深轮和覆土镇压器组成。播种单体通过安装有拉伸弹簧的平行四连杆架固接在三点悬挂架上,2个传动地轮总成分别固装在三点悬挂架的左右两侧,通过链传动系统将动力传递给排种器。

图1 指夹式玉米免耕精密播种机的主要结构Fig.1 Structure diagram of corn no-tillage finger-type precision planter

播种机作业时,拨茬轮和切茬犁刀清理播种行内残留秸秆并切断根茬,开沟器在清理的播种行内形成种沟,排种器有规律地将种子经由导种管播入种沟内,覆土镇压器回填、压实种沟内的土壤,播种单体通过仿形四连杆架进行地表仿形作业,各部件协同作业在秸秆覆盖地进行免耕精密播种作业。

1.2 播种机振动特性理论模型

播种机的播种单体通过带有拉伸弹簧的仿形四连杆架与三点悬挂架可转动的连接,机具作业时地表不平使免耕播种机在竖直方向上产生位移变化。当播种机在田间作业时,其振动特性的自相关函数呈正、余弦函数分布[23,26],假设播种机工作地面的纵断面的起伏按余弦规律变化,每个沿播种行方向的波长为 Tg、地面相对于基准平面的幅值为Xg,如图2所示。

图2 指夹式玉米免耕精密播种机田间作业的工作状态示意图Fig.2 Schematic diagram of working state of corn no-tillage finger-type precision planter in field operation

为了对播种机振动系统模型进行合理的简化,忽略部分次要影响因素,需在建立振动数学模型前进行如下假设:①免耕播种单体的各个部件均为刚体。②切茬圆盘的刚度、播种开沟器的刚度、播种限深轮的刚度和覆土镇压轮的刚度为位移的线性函数;③切茬圆盘、播种开沟器、播种限深轮和覆土镇压轮与土壤和秸秆的相互作用所产生的阻尼为速度的线性函数,且与地面始终保持接触、无弹跳。④研究播种机的垂直振动,忽略横向振动。于是,播种机在田间作业的振动系统模型可简化为图3。

由图3可知,播种机所受到的简谐激励为

其中

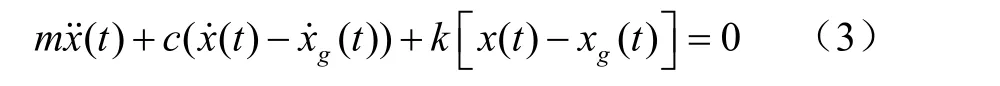

令播种机的绝对位移为x(t),其动力平衡方程为

将式(1)代入式(3),整理可得

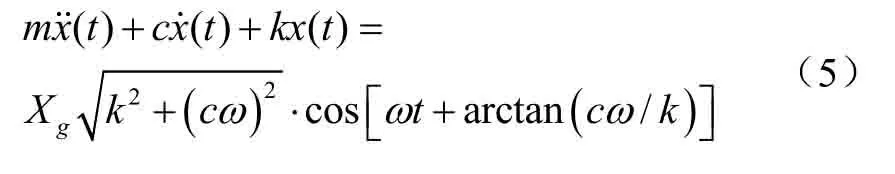

将等式右侧三角函数进行合并,整理得免耕播种机在田间作业条件下的振动系统绝对运动方程为

令式(5)中

则式(5)可整理为将等式两边分别除以播种机质量 m,同时引入下列符号

则免耕播种机的振动方程简化为

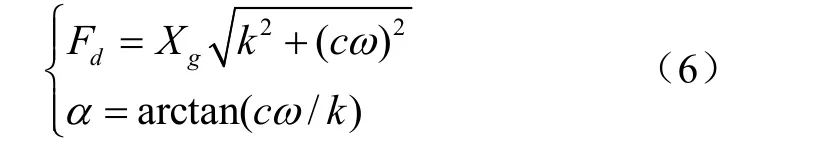

式中Fd为系统激励力的幅值,N;α为系统激励相位差,rad;ωn为系统无阻尼状态的固有频率,Hz;ζ为系统的黏性阻尼系数;Δst,d为系统的净位移,m。

1.3 播种机田间作业稳态振动响应

由于免耕播种机工作过程的振动系统中有阻尼的作用,使系统中的瞬态振动很快被衰减为零,最终只保留稳态振动[27]。为求解播种机田间作业的稳态振动响应,设免耕播种机的振动方程式(8)的特解为

式中X为振幅,m;φ为初相位,rad。

将式(9)带入免耕播种机的振动方程(8)中,可得

对式(10)中三角函数进行合并,解得

式中λ为激励力的频率ω与系统无阻尼状态的固有频率ωn的比值。

于是,播种机振动系统的稳态解为

因此,由稳态振动响应可以得出,免耕播种机振动系统的振动特性主要决定于机组作业速度、地表及土壤情况和播种机的结构特性。

2 播种机田间作业振动特性测试与分析

为获得 2BMZ-2型指夹式玉米免耕精密播种机在玉米秸秆全量粉碎还田地况工作时的振动特性,对其进行田间测试,为振动排种试验台的搭建提供参考。

2.1 试验条件

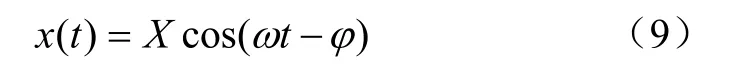

试验于2018年5月在吉林大学示范试验田进行,试验田土壤类型为东北典型黑钙土,前茬作物为玉米,秋季收获后秸秆被全量粉碎还田处理,试验时播种机由John Deer-554 拖拉机提供动力。图4为田间试验情况,表1为试验时作业机具及田间地况的主要参数。

图4 2BMZ-2 型指夹式玉米免耕精密播种机田间试验Fig.4 Field test of 2BMZ-2 corn no-tillage finger-type precision planter

表1 田间试验相关主要参数Table 1 Main parameters of field trials

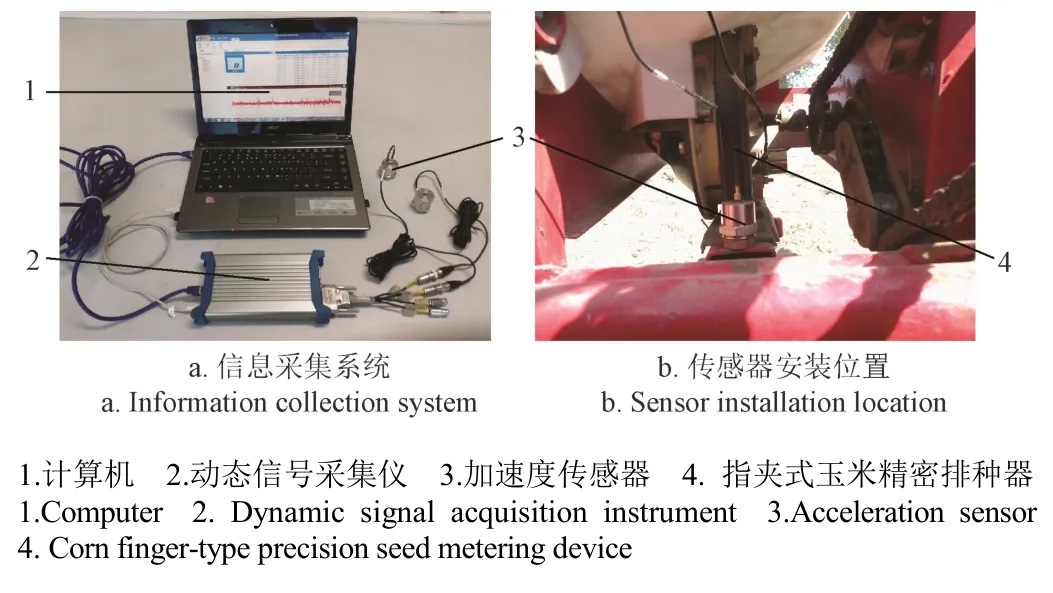

振动特性信息采集系统由PC计算机、动态信号采集仪(东华测试技术股份有限公司,DH5981,精度<5%)和加速度传感器(东华测试技术股份有限公司,1A208E,分辨率为0.000 001 g)组成,如图5a所示。试验时,将单向加速度传感器固定于排种器正前方用以采集排种器竖直方向的振动信号,如图5b所示,振动特性数据经由动态信号采集仪传送至计算机,利用DEMO动态信号采集分析软件(东华测试技术股份有限公司)进行数据处理与分析,得到播种机在田间作业时的振动特性。

图5 播种机田间振动特性信息采集Fig.5 Information collection of vibration characteristics of planter in field

2.2 试验方案

采用单因素试验方法安排试验,播种机最佳工作速度范围为6~8 km/h,测试播种机在前进速度分别为5、6、7、8、9 km/h作业时的振动特性。试验前,将播种机调整至正常工作状态,播种深度设置为50 mm。试验时,选择留茬高度均匀、地表耕作层未被破坏的地块进行测试,采集播种机平稳运行后15 s内的振动数据。在每个速度水平下进行5 次重复试验。

2.3 试验结果分析

由图6a振动时域分析可知,免耕播种机垂直方向的振动加速度随着前进速度的升高而增加,当前进速度由5增大至9 km/h时,正向最大振动加速度由0.22g增至0.84g(g=9.8 m/s2),负向最大振动加速度由-0.62g增至-1.15g(播种机受地况影响,向上运动时振动加速度为正向,向下运动时振动加速度为负向)。通过SPSS软件进行二次多项式拟合,并对两者的相关系数进行显著性检验,其伴随概率P皆小于0.01,拟合方程见图6b。

图6 2BMZ-2型指夹式玉米免耕精密播种机振动加速度分析Fig.6 Vibration acceleration analysis of 2BMZ-2 corn no-tillage finger-type precision planter

由图7振动频域图可知,前进速度在5~9 km/h范围内,播种机振动能量的频率分布主要集中在低频段的3~11 Hz。前进速度越大,振动越剧烈,但不影响振动能量的频率分布。

图7 2BMZ-2型指夹式玉米免耕精密播种机振动频率分析Fig.7 Vibration frequency analysis of 2BMZ-2 corn no-tillage finger-type precision planter

3 振动排种试验台搭建及排种性能影响试验

3.1 振动排种试验台搭建

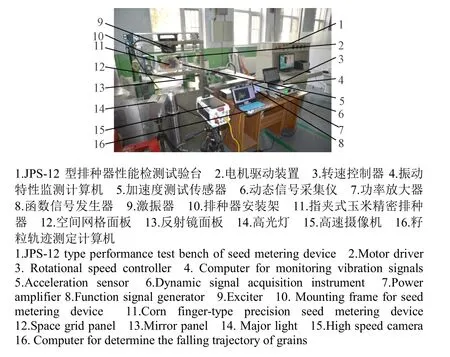

振动排种试验台主要由JPS-12型排种器性能检测试验台(黑龙江省农业机械工程科学研究院)、指夹式排种器、排种器安装架、连轴器、排种轴转速调控系统、激振系统、振动信号采集系统和落种轨迹测试系统组成,其中排种轴转速调控系统包括调速电机(普菲德,86BYG250D步进电机,输出力矩为8.5 N∙m)、行星减速器(普菲德,PX86N003S0,减速比为1∶3)、电机驱动器(普菲德,DM860H)、开关电源和转速控制器;激振系统包括激振器(东华测试技术股份有限公司,DH40200)、函数信号发生器(优利德公司,UTG1010A,正弦波幅度设置精度为1%±2 mV)、功率放大器(东华测试技术股份有限公司,DH-5873,最大输出功率为500 VA),该系统主要技术参数为:额定峰值出力为200 N、频率范围为2~2 000 Hz、输出误差为≤3%;落种轨迹测试系统包括高速摄像仪(美国 Vision Research公司,Phantom v711;图像处理程序为 Phantom 控制软件)、PC计算机、空间网格面板和反射镜面板组成;振动特性信号采集系统与田间试验相同,振动排种试验台总体结构如图8所示。

图8 振动排种试验台Fig.8 Test bench for vibration seeding

在试验中,通过调节JPS-12 型排种试验台传送带电动机的转速和排种轴转速调控系统的调速电机的转速,控制排种器在设定的转速和粒距要求下平稳运转;振动信号采集系统用来监测排种器的振动特性,排种器激振系统用来调控排种器的振动载荷,使排种器在目标振动频率和振动加速度下运行,能够模拟田间振动载荷;种床带相对于排种器反向运动,模拟播种机前进运动状态,玉米籽粒从排种口落至涂有油层的种床带上,通过摄像处理装置进行实时检测并采集数据。

3.2 试验条件

试验地点为吉林大学排种性能试验室。试验材料为吉林省广泛种植的“宏信808”玉米品种,经人工分级清选处理,保证供试籽粒饱满、无损伤及虫害,测定千粒质量为282.53 g,密度值为1.183 g/cm3,平均何尺寸为:长度9.95 mm、宽度7.51 mm、厚度4.43 mm(对100粒籽粒进行测量取平均值)。

3.3 试验方法

由上述振动特性模型理论分析和田间试验结果可知,排种器作业性能与工作速度、振动频率和振动加速度有关。因此,本研究通过对以上因素进行调控,分别进行不同速度条件下振动载荷对排种器充种性能和排种性能影响的对比试验、多因素影响排种稳定性测试试验和单因素高速摄像落种轨迹测定试验。

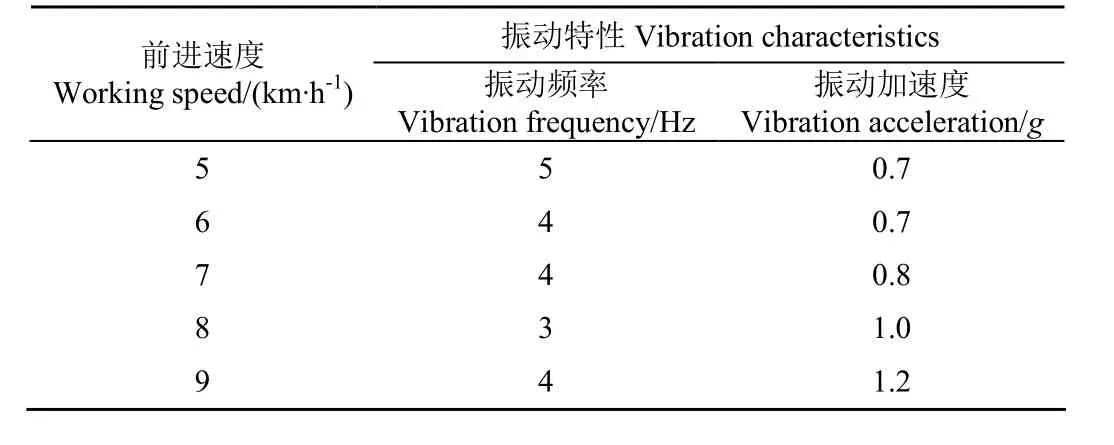

为确定机械振动对排种器工作性能具有显著性影响的作业指标,进行不同速度条件下的振动对比试验。根据田间测试结果,确定各速度水平下的振动特性如表 2所示。参考GB/T 6973-2005《单粒(精密)播种机试验方法》,对播种合格率、重播率、漏播率、纵向粒距变异系数和横向粒距变异系数进行考核,并运用高速摄像技术分析振动特性对排种器充种性能的影响规律,充种性能的评价指标为充种合格率、重充率和漏充率[28]。试验时,将播种机前进速度换算为排种器的排种轴转速进行试验,通过排种器性能检测试验台的数据采集系统对各工况下的试验指标进行测定,保证各组试验测定籽粒数量超过300粒,每组试验重复3次。

表2 各速度水平对应的振动特性Table 2 Vibration characteristics corresponding to each velocity level

为研究振动条件下排种器排种性能的稳定性与均匀性,采用三因素三水平Box-Benhnken进行多因素影响排种稳定性测试试验。根据播种机在田间作业的振动特性,设定试验因素水平如表3所示。根据台架对比试验结果,以播种合格率、粒距纵向变异系数和粒距横向变异系数为试验考核指标。

表3 排种稳定性试验因素与水平Table 3 Factors and levels of seeding stability test

在上述研究结果的基础上,结合高速摄像与图像目标追踪技术进行落种轨迹测定试验。采用单因素试验方法研究振动频率f、振动加速度a及排种轴转速n对落种轨迹和落种范围的影响。试验时,高速摄像仪正对空间网格面板摆放,测定空间网格面板和反射镜面板内玉米籽粒位移,观察并分析各因素对玉米籽粒的落种轨迹特征,每组试验重复 3 次,对 100 粒玉米籽粒下落位移进行统计。

3.4 籽粒追踪后处理

3.4.1 充种性能评价

利用 Phantom高速摄像处理软件对充种性能进行统计分析,记录离开导种带瞬时的籽粒数量。定义离开导种带瞬时的种子数为1粒则为充种合格、2粒及以上则为重充、0粒则为漏充,计算各类数量与总充种次数的比值作为相应考察结果[28],即充种合格率、重充率和漏充率。

3.4.2 籽粒落种轨迹测定

利用 Phantom高速摄像处理软件对视频文件进行图像目标追踪,提取不同帧图像中玉米籽粒质心点坐标,绘制出各工作条件下玉米籽粒落种轨迹。为准确记录籽粒三维空间位移变化,以排种器平衡位置理论投种初始点 O(O')作为坐标原点,建立正面直角坐标系 XOZ和侧面直角坐标系 YO'Z,于是玉米籽粒下落任意时刻在坐标系中的坐标值分别为(x,z)和(y,z)。利用 Collect points命令对下落的籽粒进行落种轨迹追踪,由于玉米籽粒具有一定几何尺寸,追踪时始终测定籽粒的质心坐标点,最后保存籽粒质心坐标数据并通过 Excel 软件进行后续处理,得出不同工作状态下落种规律与趋势。本文对玉米籽粒追踪的垂直距离为80 mm,此为籽粒与导种管的理论接触位置[22]。具体测定方式如图9所示。

图9 玉米籽粒坐标点测定Fig.9 Coordinate measurement of corn grains

3.5 试验结果分析

3.5.1 振动载荷对排种器工作性能的分析

运用 SPSS软件对台架对比试验的数据进行处理和分析,各变量的方差统计分析结果及其各水平的均值、F检验结果如表4所示。

由表 4可知,振动载荷对指夹式排种器充种性能的各项考核指标影响均不显著(P<0.05),说明田间振动载荷不会影响指夹式排种器取种、运种、清种、一次投种过程的工作性能;前进速度对充种合格率具有显著影响(P<0.05),当前进速度增加至9 km/h时,充种合格率显著降低。

振动载荷对指夹式排种器播种性能中的播种合格率、粒距纵向变异系数和粒距横向变异系数均具有显著影响(P<0.05),振动载荷对重播率和漏播率影响不显著,说明田间振动载荷影响排种器排出玉米籽粒的下落轨迹及落点。前进速度只对播种性能中的漏播率无显著影响(P<0.05),当前进速度增加至9 km/h时,各项考核指标均显著降低。在相同前进速度条件下,振动载荷使排种器播种合格率降低、粒距纵向变异系数和粒距横向变异系数升高,且变化趋势随着速度的增大而升高,如图 10所示。

表4 台架对比试验统计分析结果Table 4 Statistical analysis results of bench comparative test

图10 振动载荷对排种器播种性能的影响Fig.10 Effect of vibration load on seeding performance of metering device

综上,由于振动载荷对排种器充种性能影响不显著,对播种性能中的播种合格率、粒距纵向变异系数和粒距横向变异系数影响显著(P<0.05),因此,将其作为多因素试验的考核指标,研究因素与指标间的影响规律。

3.5.2 多因素试验结果与分析

试验方案与结果如表5所示,x1、x2、x3为因素编码值。

表5中的试验结果经过Design-Expert软件处理后得出整理后的方差分析结果见表6。

由表 6可知,播种合格率、纵向粒距变异系数、横向粒距变异系数的模型显著性P值均小于0.01,表明回归模型高度显著。失拟项P值均大于0.05,说明无失拟因素存在,表明回归方程拟合度高,可用该回归模型替代真实试验结果进行分析。各因素对播种合格率显著性的影响顺序依次为:排种轴转速、振动加速度、振动频率;对纵向粒距变异系数显著性的影响顺序依次为:排种轴转速、振动加速度、振动频率;对横向粒距变异系数显著性的影响顺序依次为:排种轴转速、振动加速度、振动频率。播种合格率、纵向粒距变异系数、横向粒距变异系数的模型决定系数 R2分别为0.988 9、0.989 2、0.987 4,说明模型拟合程度好,可用来进行试验预测。

表5 试验方案与结果Table 5 Test plan and results

表6 正交试验的方差分析Table 6 Variance analysis of orthogonal test

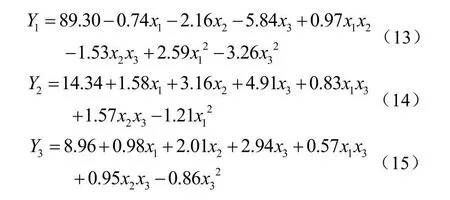

对表 6数据进行二次多元回归拟合,得到播种合格率Y1、纵向粒距变异系数Y2和横向粒距变异系数Y3对编码自变量的二元二次回归方程分别为

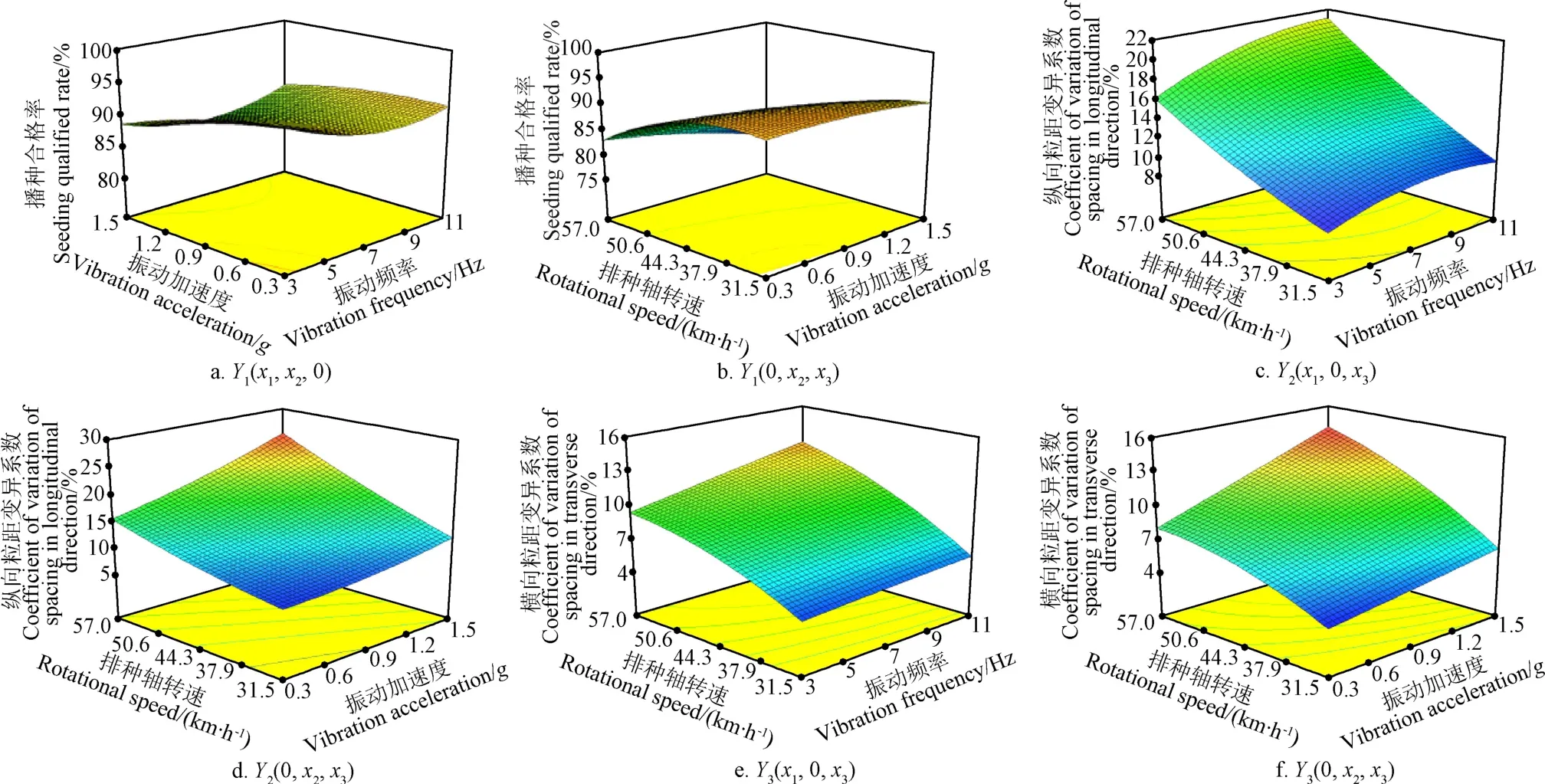

为直观地分析试验指标与因素间关系,固定 3因素中的1个因素为0水平,应用响应曲面法分析其他2个因素对试验指标的影响和交互作用,通过 Design-Expert软件得到响应曲面,如图12所示。

如图11a~11b和式(13)所示,振动加速度分别与振动频率和排种轴转速有交互作用。播种合格率随着振动频率的增加先下降后上升;随着振动加速度的增大而下降,且下降趋势逐渐增加;随着排种轴转速的增加而下降,且下降趋势逐步增加。如图11c~11d和式(14)所示,排种轴转速分别与振动频率和振动加速度有交互作用。纵向粒距变异系数随着振动频率的增加逐渐升高,且升高趋势逐渐减缓;随着振动加速度的的增大而升高,且升高趋势逐渐增加;随着排种轴转速的增大而升高,且升高趋势逐渐增加。如图11e~11f和式(15)所示,排种轴转速分别与振动频率和振动加速度有交互作用。横向粒距变异系数随着振动频率的增加逐渐升高,且升高趋势逐渐减缓;随着振动加速度的的增大而升高,且升高趋势较平稳;随着排种轴转速的增大而升高,且升高趋势逐渐增加。

图11 各因素对指标影响的响应曲面Fig.11 Response surface of each factor on index

由上述分析可知,振动频率、振动加速度和排种轴转速的增加对排种器排种质量均有消极影响,且影响的主次为排种轴转速、振动加速度和振动频率。在实际作业过程时,保证播种机的工作效率的同时应提高其播种作业质量,因此,降低机具所受振动加速度是比改变振动频率更有效的减振措施,对排种器或播种机进行相应减振设计来提高作业质量是可行的。本试验主要通过多因素试验,研究外界振动激励对排种器工作稳定性及均匀性的影响规律,为单因素试验测定籽粒落种轨迹奠定基础。

3.5.3 籽粒轨迹测定试验结果分析

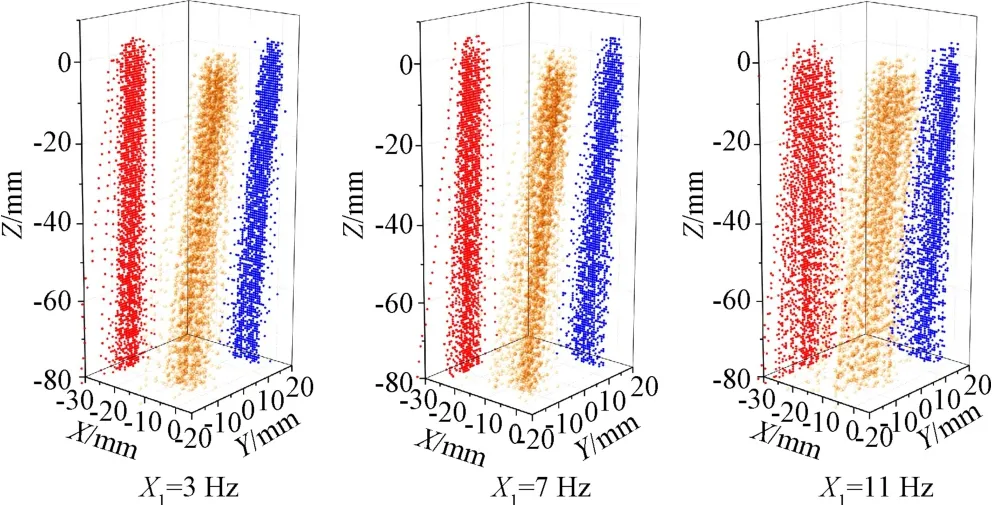

图12为振动频率单因素变化条件下玉米籽粒落种轨迹坐标的概率分布,当振动频率为3~11 Hz、振动加速度为0.7 g、排种轴转速为44 r/min时,籽粒正面轨迹水平位移量整体稳定在-23~-3 mm内,侧面轨迹水平位移整体稳定在-17~8 mm内,振动频率对落种轨迹具有显著性影响,随着振动频率增加籽粒落种轨迹和落种点位置逐渐离散,落种范围增大。产生上述现象的原因为,随着振动频率的增加,籽粒在理论投种点竖直行程内的任意位置被投出的概率更具有随机性,导致落种轨迹与落种点逐渐离散。

图12 不同振动频率条件下玉米籽粒落种轨迹的坐标概率分布(X2=0.9 g,X3=44.0 r∙min-1)Fig.12 The probability distribution of the falling track coordinate of corn grains under different vibration frequencies (X2=0.9 g,X3=44.0 r∙min-1)

采用相同的方法对振动加速度和排种轴转速单因素变化条件下玉米籽粒落种轨迹坐标的概率分布进行处理和分析,得到结论如下:当振动频率为7 Hz、振动加速度为0.3 g~1.5 g、排种轴转速为44 r/min时,籽粒正面轨迹水平位移量整体稳定在-21~-2 mm内,侧面轨迹水平位移整体稳定在-15~6 mm内,振动加速度对落种轨迹具有显著性影响,随着振动加速度的增加,籽粒落种轨迹和落种点位置逐渐离散,落种点范围逐渐增加;当振动频率为7 Hz、振动加速度为0.7 g、排种轴转速为31.5~57 r/min时,籽粒正面轨迹水平位移量整体稳定在-27~0 mm内,侧面轨迹水平位移整体稳定在-18~16 mm内,排种轴转速对籽粒落种轨迹及落点具有显著性影响,随前进速度增加,籽粒落种轨迹和落种点位置逐渐离散,落种点位置逐渐远离投种初始位置,且落种范围增大。产生上述现象的原因为,随着振动加速度的增加,投种点与坐标原点的竖直变化范围由4增加至11 mm,同时籽粒受到振动加速度影响而使抛掷初速度的极值差距变大,即籽粒的投种点位置和投掷初速度均发生变化,最终导致落种轨迹逐渐离散而落种点范围逐渐增加;随着转速的升高,玉米籽粒在脱离排种器时的线速度逐渐增加,导致其水平移动距离增大,同时籽粒与排种器的排种带和壳体产生碰撞和摩擦更多,导致其投种轨迹离散而落种范围增大。

4 结 论

1)以2BMZ-2型指夹式玉米免耕精密播种机为研究对象,通过理论分析建立了其在田间激励下的振动数学模型,求得了稳态振动响应,得出影响播种机播种性能的主要因素为机具结构特征、工作速度和土壤不平度。

2)2BMZ-2型指夹式玉米免耕精密播种机在玉米秸秆覆盖地况作业,工作速度为5~9 km/h时,播种机受到振动激励产生的振动加速度随着工作速度增大而增加,振动加速度变化范围为0.3 g~1.5 g;振动能量的频率分布密度主要集中在低频段3~11 Hz;前进速度越大,振动越剧烈,但不影响振动能量的频率分布。

3)通过搭建的振动排种试验台测得,田间振动激励对指夹式排种器的充种性能无显著影响,对播种合格率、粒距纵向变异数和粒距横向变异系数具有显著影响(P<0.05);试验因素对排种器播种性能影响的主次顺序为排种轴转速、振动加速度、振动频率。保证播种机的工作效率的同时应提高其播种作业质量,降低机具所受振动加速度比改变振动频率更有效的减振措施。

4)通过搭建的落种轨迹测定试验台测得,振动频率、振动加速度和排种轴转速的增加均使籽粒落点更加离散、落种范围增大,且排种轴转速的增加使落种点位置逐渐远离投种初始位置。籽粒正面和侧面位移量可为导种管管口的优化改进提供参考。