固体产气预裂剂切顶技术在大采高工作面中的应用

2019-06-19臧金旺

臧金旺

(鄂尔多斯市营盘壕煤炭有限公司,内蒙古 鄂尔多斯 017000)

1 固体产气预裂剂作用机理

导弹固体推进剂是做为火箭、导弹飞行推进的动力燃料。在导弹固体推进剂基础上改良的民用产品固体产气预裂剂可对煤(岩)进行预裂,该产品已在多个矿井应用,煤(岩)预裂效果比较明显。其作用机理是先预裂再爆轰:钻孔中的固体产气预裂剂通电点火后迅速燃烧,燃烧产生的高压气体快速充满煤岩层中的小裂隙、孔隙、微孔隙、半封闭孔隙,同时气体的高压作用还能在煤(岩)中产生新的裂隙并使孔隙、微孔隙,特别是封闭孔隙贯通;气体压力达到一定值后(通常设定20MPa)再在煤(岩)内部爆轰,从而达到破裂煤岩的目的。

固体产气预裂剂的安全性能优于现在的炸药,在常温常压下无法点燃;压力在0.3MPa以下时,即使点燃也会自动熄灭,且不会殉爆。固体产气预裂剂燃烧后产物的主要成分是水、氮气和二氧化碳等无害气体和微量的一氧化碳。产生的有害气体一氧化碳可通过采取措施减少排放和杜绝伤害。

2 切顶预裂爆破参数设计

2.1 钻孔参数切顶钻孔直径91m

m,深度35m,倾角45°(与切眼或顺槽方向的夹角)。切眼布孔33个,孔间距9m;胶运及回风顺槽各布孔5个,孔间距8m。钻孔布置如图1、图2所示:

图1 2201工作面切眼钻孔布置图

图2 两顺槽钻孔布置图

2.2 封孔参数

素水泥浆(内掺速凝剂,掺量5%)封孔,封孔深度12m。

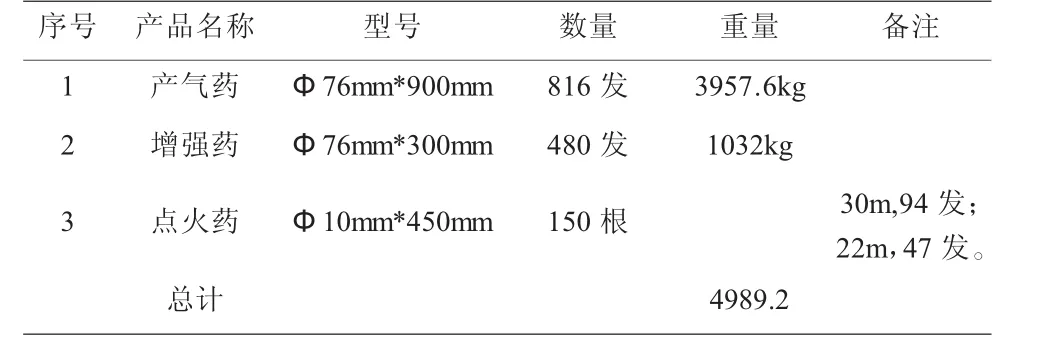

单孔装药量:固体产气预裂剂共有三种即产气药、增强药和点火药。单孔装药量详见表1:

表1 单孔装药量

3 预裂爆破施工

3.1 钻孔施工

1)钻机型号:ZDY1900L型煤矿用履带式全液压坑道钻机,一台。

2)生产组织。三班作业,每班三人,其中钻机司机1人,其余2人负责钻杆连接及拆除并配合钻机司机。

3)施工顺序:先施工回风顺槽的5个钻孔,再施工切眼的33个钻孔,最后施工胶运顺槽5个钻孔。

4)施工工艺:钻机就位→钻孔定位→水管连接→剪金属网→第1根钻杆连接→钻进→第2根钻杆连接→钻进→…→最后一根钻杆连接→钻进→退钻杆→拆水管→清理卫生→下一钻孔。

钻孔施工自2016年1月20日开始,1月25日完成,历时6天。切眼钻孔实测图如图3所示。

图3 切眼钻孔实测图

3.2 装药

1)产气药剂准备。具体见表2:

表2 产气剂数量表

2)工具及附材准备。此次切顶准备的工具及附材有:防爆注浆泵一台、万用表1个、起爆器1个及放炮母线300米、电线(200m/卷,35卷)、水泥7吨、速凝剂250kg、快干水泥300卷、截止阀50个、注浆管300米、裁纸刀3把、透明胶带30卷、电工胶带5卷、送药杆两套、止退器100个、短管(Φ25mm,长500mm,50个)、棉纱一袋、水桶 2个、活动脚手架8副、30厚木板20块。

3)装药顺序。从上到下,按6节增强药、6节产气药、1节点火药、1节产气药、止退器、1节增强药、1节点火药、6节产气药、3节增强药、1节点火药、1节产气药、止退器的顺序依次装入钻孔中。单孔装药量103.95kg,共计43个孔,总药量4.886t。点火药的电线引出钻孔。

4)装药操作。①操作平台。利用活动脚手架搭设操作平台,每装完一个孔,整体挪移操作平台。②劳动组织。三班作业,每班人员18名,分两组作业。③操作工艺。第一个止退器上方的药剂作为第一层药柱,第一个和第二个止退器之间的药剂作为第二层药柱。操作人员把第一层药柱装完后,通过送药杆将药柱和止退器一起送到设计位置,然后进行第二层装药。不同的是,需在最后一节药柱底部绑上软管(距药柱底端100mm处开口),以利于在注浆时泄压及提示浆已注满。两层装药结束后,利用快干水泥药卷将前端包裹棉纱的注浆短管密封在炮眼口处,装上截止阀,打开截止阀门,以把钻孔中的水导出,防止药剂浸水。由于装药过程中点火导线有被蹭断的现象,所以送药过程中一定要将导线贴在药柱的上方,并且安排专人顺线。

3.3 封孔

1)封孔材料。42.5R普通硅酸盐水泥、水按水胶比3:2进行配比,加入5%的速凝剂。

2)劳动组织。三班作业,每班人员12名,一人负责开注浆泵,两人上料,两人插拔注浆管,其余人员负责材料运输及设备、操作平台挪移。

3)注浆封孔。水泥浆搅拌均匀后,通过注浆管路往钻孔内注浆。注浆量采用双控,一是通过量控,每一孔需6桶水泥浆;二是通过提前预埋的胶管有无水或空气排出进行判断,直至封满。单孔注浆结束后,关闭截止阀,拔出注浆管,然后清洗注浆泵与注浆管,转入下一钻孔注浆。

3.4 爆破作业

1)爆破顺序。逆风流分组爆破,按先回风,再切眼,最后胶运顺槽。

2)爆破分组。共分9组爆破。具体分组情况见表3。

表3 爆破分组表

3)爆破作业。严格按煤矿安全规程的要求进行爆破作业。一是回风流中所有岗点、头面停产撤人。二是专人站岗警戒,一岗双人。每一岗点设置警戒牌、栏杆或拉绳。三是有害气体检测。每一循环放炮20min后,由瓦检员检查CO等气体在允许浓度范围内,方可进入下一次放炮作业。

4 爆破效果

1)爆破现象。炮声比较大,震动比较明显;回风、切眼、胶运均有一处爆坑,爆坑直坑直径2-3m;顶板淋水增大;顶板离层,顶板离层仪前后数值对比,顶板离层达100mm;炮眼处锚网撕裂,个别注浆管蹦出。

2)爆破能量及震级。通过微震监测系统监测的数据,震级最大达到1.81级。

3)断顶效果。断顶前,工作面推进了4.6m;断顶后,至21日,推进了4.4m,23#-90#支架后顶板破碎,有煤矸冒落,两顺槽顶板、两帮压力不明显,预裂效果显著。

5 存在问题

1)CO浓度高。放炮后,通过2201回风隅角安设的CO传感器检测的数据表明,产生的CO浓度比较高,最高达到420ppm。分析原因,一是封孔不牢,个别钻孔出现冲孔现象,造成气体大量外泄;二是钻孔与锚索眼贯通,气体从锚杆眼内窜出;三是煤岩层裂隙发育,从裂隙中溢出。所以应加强封孔,保证封孔质量,成孔时应尽量避开锚索位置,加强放炮管理,严格执行停产撤人与气体检测措施。

2)封孔不牢。爆破作业过程中出现了冲孔现象,说明封孔质量存在问题,主要原因是封孔长度不够。造成封孔长度不够的因素有:一是封孔过程中杜绝停电停水现象,确保注浆一次注完;二是因裂隙较多,跑浆现象严重,造成注浆总量已到,但封孔长度未到的情况。三是优化注浆钻孔参数,降低孔间距,减少装药量,增大封孔长度;四是增大固管长度,将预埋的注浆管穿过煤层,避免因鼓管及从破碎煤层中跑浆。