煤矿探放水施工存在的问题及处理措施

2019-06-19薛辉

薛 辉

(霍州煤电集团吕梁山煤电有限公司方山店坪煤矿,山西 吕梁 033100)

1 概述

1.1 工作面简介

店坪煤矿206运输顺槽位于井田二采区,巷道以东为井田边界,以南为工作面实煤区,以西为采区大巷,以北为204工作面。206运输顺槽设计长度为1775m,巷道断面规格为宽×高=4.5×3.0m,巷道沿9#煤层顶底板平行掘进,工作面标高为+927m;巷道存在伪顶主要以炭质泥岩为主,平均厚度为0.5m,直接顶主要以砂质泥岩为主,平均厚度为6.7m,基本顶主要以中砂岩为主平均厚度为7.0m,巷道采用综合机械化掘进施工工艺,截至目前巷道已掘进720m。

1.2 工作面水文地质条件

206运输顺槽掘进期间顶板主要含水层为石炭系太原组岩溶裂隙含水层,水位标高为+934.5—+937m,主要由灰岩及砂质泥岩组成,岩体裂隙发育,与顶板平均间距为7.5m;灰岩含水层赋水不均匀,局部存在富水区,通过地质钻探预计巷道掘进至300m、520m、870m、1150m、1560m处局部顶板存在富水区,预计总积水量达4716m3,积水区水压在0.8-1.3MPa之间;受煤层开采影响,冒落裂隙带发育,水源主要通过顶板裂隙、垮落和构造进入工作面,回采过程中局部顶板出现裂隙淋水,对掘进产生一定影响。

由于206运输顺槽四邻关系明确,且巷道顶板上部为5#煤层未进行采掘活动,四邻无采空区和小窑破坏区域,周边巷道排水系统完善,所以掘进期间不受不受周边及顶板上部采空区积水影响;巷道底板主要以粗砂岩为主,平均厚度为17.5m,通过电法勘探显示,底板无富水区。

2 巷道前期探放水施工主要存在的问题

2.1 探水钻孔设计不合理

1)206运输顺槽从巷道开口50m开始进行探放水施工,每个钻场共布置3个钻孔,钻孔间距为1.5m,钻孔布置在距巷道顶板1.8m处,钻孔深度为70m,允许掘进距离为100m,超前距离为20m,钻孔倾角为6°,钻孔水平角为±12°。

2)根据工作面水文地质条件发现,巷道主要受顶板裂隙含水层水威胁,水位标高在+934.5~+937m,巷道在前期探放水施工时钻孔深度不符合要求,钻孔终孔位置未达到积水水位标高,而且巷道断面相对较大,仅布置三个探水钻孔,对积水区域探测范围较小;通过前期探测发现,巷道在50m~700m共布置30个探水钻孔,其中在200m以及500m处共有4个钻孔出现涌水,放水量仅为230m3,其它28个钻孔为干孔,探水施工后巷道掘进时顶板仍然出现淋水现象,威胁巷道安全掘进,导致巷道掘进效率大大降低,日掘进量仅为3.5m/d。

2.2 钻孔封孔工艺差

1)206运输顺槽前期探水钻孔安装孔口管后采用水泥砂浆进行封孔,封孔长度为8m(扩孔深度为8.0m),封孔3h后进行耐压试验,耐压值为0.9MPa。

2)由于206运输顺槽掘进煤层为石炭系9#煤层,煤层发育不稳定,胶结稳定性差且相对松软,而水泥砂浆进行封孔时粘性差,在前期进行探放水施工期间共计发生2次因水压大发生喷管事故,而且放水期间位于孔口0.5m范围内煤体出现严重渗水现象。

2.3 安全措施不到位

由于206运输顺槽前期探放水施工期间安全措施不到位,经常发生探水施工安全事故,主要表现在以下几方面:

1)顶板破碎、冒落:9#煤层顶板存在伪顶,主要以炭质泥岩维护,平均厚度为0.5m,直接顶主要以砂质泥岩为主且裂隙发育,不稳定,钻孔施工期间受震动影响,巷道顶板出现局部破碎、冒顶现象,在前期探水施工期间共计发生两次顶板冒落事故,最大冒落高度达1.9m。

2)局部瓦斯涌出量大:由于9#煤层直接顶裂隙发育,局部区域赋存高浓度瓦斯,前期巷道在400m布置探水钻孔时受F1断层影响,钻孔瓦斯涌出量大,工作面平均瓦斯浓度达1.5%,导致工作面出现瓦斯超限断电现象。

3 提高探水施工安全效率措施

3.1 优化钻孔布置参数

为了进一步提高探放水施工效率,店坪煤矿对工作面原探水钻孔各项参数进行优化,具体如下:

1) 工作面共布置五个探水钻孔(1#、2#、3#、4#、5#),钻孔布置在距顶板1.0m处,钻孔间距为1.0m,钻孔与巷道成10°仰角布置,钻孔深度为100m,钻孔直径为75mm,巷道允许掘进距离为70m,超前距为30m,如图1所示。

2)其中1#钻孔为中孔,水平角为0°,2#钻孔水平角为6°,3#钻孔水平角为12°,4#钻孔水平角为-6°,5#钻孔水平角为-12°;1#-5#钻孔控制帮距为20m,控制顶距为8.5m。

3.2 采用联合封孔技术

为了防止放水期间煤壁渗水现象,以及喷孔事故发生,店坪煤矿通过技术研究决定采用联合技术进行封孔。

1)当探水钻孔钻进9.0m后停止继续钻进,采用直径为150mm三翼扩孔钻头进行扩孔,扩孔深度为8.0m,并及时清理孔内煤屑。

2)在钻孔上下左右四个方向距钻孔间距为0.5m处各施工一个注浆孔,注浆孔直径为30mm,深度为9.5m;注浆孔施工完后采用专用注浆泵依次向各个钻孔内注射马丽散与催化剂配比为1:1的马丽散浆液,待煤体浆液渗出时停止注浆。

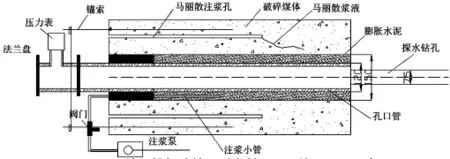

3)注浆2小时后安装孔口管,孔管口长度为8.0m,直径为120mm,在孔口管与孔口壁之间间隙处插入直径为20mm的注浆小管,并由里向外向孔内注射配比为膨胀剂、固体速凝剂、水以及425#水泥配比为1:1:5:5混合而成的膨胀水泥。如图2所示:

图2 206运输顺槽探放钻孔联合封孔工艺施工示意图

4)注浆封孔3h后采用注水耐压试验检验封孔质量,注水压力不得低于2.0MPa,注水期间孔口管未出现窜动,煤壁未出现渗水现象且维持0.5h以上视为封孔合格。

3.3 加强探放水施工安全管理

3.3.1 顶板安全管理

应加强钻场附近10m范围内顶板及巷帮支护,可采用架设钢棚配合超前支护的方法进行维护。

1)在距钻场10m处架设矩形工字钢棚,钢棚间距为1.0m,钢棚棚腿与巷帮、顶梁与顶板之间间隙填塞长度为1.5m,厚度为5mm,宽度为0.3m木板。

2)钢棚架设至距工作面迎头3.0m处停止架棚,在工作面顶板安装丝杠式超前支护,共安装三根横梁、四根纵梁,纵梁延伸至工作面端头并采用丝杠将其与顶板接触严实。

3.3.2 加强瓦斯监测排放

1)钻孔施工前应在钻场位置安装CH4、CO等有害气体监测装置,钻孔施工期间应安排专职的瓦斯检查工对钻场及其附近有害气体检查。

2)在距钻场15m处安装一台功率为5kW的局部通风机,并将直径为500mm的柔性风筒延伸至工作面,当钻孔施工期间瓦斯超限时进行专用排瓦斯。

3.3.3 其它安全措施

1)钻孔施工前应挖掘一条排水沟并与附近水仓相邻,确保水仓容积及配套设备排水能力满足排水需要。

2)为了保证钻机安装牢固,防止倒机事故法师,钻机安装前应在安装位置进行起底浇筑,钻机安装后采用“一车四锚”方法将其与底板固定。

3)钻水放水期间应及时记录放水量、放水时间,并测水压,当水压大于1.0MPa时必须在孔口安装反压装置。

4)钻孔放水后及时采用水泥砂浆对钻孔进行全孔封堵,并在其附近施工一个检验孔,检查积水区是否完全放水完成,若发现未完全消除积水隐患必须再次施工探水钻孔进行探放水。

4 应用效果分析

1)通过对探水钻孔优化后,206运输顺槽在后期掘进期间共布置60个探水钻孔,其中13个钻孔出现流水,共计放水量达4270m3,单孔放水量达38.5m3/h,巷道在后期掘进期间顶板未出现局部淋水现象;同时有效的探放水施工,巷道掘进速度提高至8.7m/d,大大提高了巷道掘进效率。

2)采用联合方法进行封孔,提高钻孔附近破碎煤体胶结稳定性,并使破碎煤体单轴抗压强度提高至47MPa,后期放水期间未出现煤壁渗水现象;同时采用注水膨胀水泥的方法进行封孔,有效提高了孔口管稳固性,在后期放水期间未出现因封孔不牢固,孔口管窜动、渗水、涌水现象,造成巷道透水事故。

3)通过加强探放水施工期间安全管理,有效保证了巷道顶板稳定性,避免了因钻孔瓦斯涌出量大,工作面瓦斯排放不及时,造成瓦斯超限现象;在后期探放水施工期间未发生一起顶板冒落,施工人员伤亡以及瓦斯超限断电事故。

5 结束语

霍州煤电集团吕梁山煤电有限公司方山店坪煤矿通过技术研究,对206运输顺槽探放水施工主要存在的问题进行合理分析,并根据实际情况采取了有效措施,实践证明采取措施后,提高巷道探放水效率,消除了巷道水害隐患,保证巷道安全快速掘进,取得了显著成效。