煤矿探放水专用阀应用与实践

2014-12-07刘长勇周忠国梁立勋符明华

刘长勇 周忠国 梁立勋 符明华

(四川省华蓥山煤业股份有限公司绿水洞煤矿,四川华蓥 638601)

煤矿探放水专用阀应用与实践

刘长勇 周忠国 梁立勋 符明华

(四川省华蓥山煤业股份有限公司绿水洞煤矿,四川华蓥 638601)

将疏放水钻孔孔口分为三部分:工作口、分流口、监测口,解决钻孔出水时孔口闸阀在钻杆工作时不能关闭,以及由此造成的钻场孔口操作环境恶劣、安全隐患多的问题。通过管路将两个钻孔远距离孔口对接,形成全封闭管道系统,利用离心泵增压或流水坡度自排将老塘水排离采面,避免巷道受到冲刷,避免发生水和水煤把巷道洼点淤死,造成通风和人员通路断绝。

煤矿防治水 孔口三分控制理论 分流制动阀 锅底式放水

1 前言

绿水洞煤矿采掘工作面均按煤层走向布设,受地质构造的影响,工作面、巷道起伏不平,采后极易在老空,老巷低洼处形成积水,从几十立方米到数万立方米,对相邻及下伏采掘工程构成水患威胁。而且受小煤矿盗采比较严重,形成的老窑积水对我矿造成了严重的水害威胁。因此有计划地按规程要求疏放积水,积极引进采用新工艺新技术,提高疏放老塘水工程的经济性、安全性、可靠性,保证采面生产衔接便成为一项重要的工作。

2 概况

放水孔孔口标高底于积水水底标高或底于积水水面标高,钻孔倾角上仰,积水在重力作用下在孔口形成一定的静压力,并且能够顺钻孔坡度自流排出孔口,这种情况我们称之为锅底式放水。锅底式放水在矿井探放水工作中是一种普遍现象。理论上讲,锅底式放水本身就具有潜在的危险性,条件具备时矸石、瓦斯、水流都有可能在孔口形成事故隐患,威胁在孔口操作工人的安全,孔口机电设备和操作人员在客观上都处在被动挨打的状态。并且多数综采工作面疏放老塘水施工钻窝位于采区内部,在风道、切眼、运道没有贯通前属于独头巷道施工状态,泄水、通风、行人途经的煤巷长度大,甚者可1达千米以上,且有坡度起伏,形成多处巷道积水洼点,不具备自流条件。一旦有意外情况发生,就有可能会断绝退路。尤其在总积水量大,孔口水压和流量较大时,一定要制定可靠安全措施来指导施工。

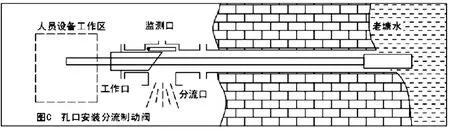

3 全封闭接力疏放老塘水方案

全封闭接力疏放老塘水技术的关键是孔口安装分流制动阀。分流制动阀能够将单一的钻孔孔口在功能上分为工作口、分流口、监测口三部分,以适应孔口操作的要求。工作口的作用是钻孔出水时,水不从工作口流出,而且钻杆还可以串动及转动;分流口的作用是钻孔出水时,水从分流口流出,而且可以联接管路,水顺管路流出;监测口的作用是可以安上压力表,观测孔内压力,或者利用瓦斯比空气及水轻的特点进行液气分离,从而引出瓦斯或直接监测其浓度,也不排除瓦斯流量大时随水同时由分流口混合排出的可能,但孔口工作区内的现场操作工人和电器设备可免受瓦斯侵袭,如图3-1所示。

4 原方案存在的安全威胁

假设钻孔顺利打透水体,安装于直向孔口的控制闸阀(Z44T-10/DN100)在90m钻杆外拉过中,因为钻杆横在中间顶住阀门闸板而不能关闭,对孔口外泄老塘水起不到控制作用。可做如下估算:一般两根钻杆为一立根,其平均长度3.5m,需要用管钳解钻杆26次,每次解钻杆用1min,则总共需要约30min的时间。即30min内有压力的老塘水属于放任自流、无法控制的状态。这情况足以在最洼点形成险情,且岩芯管及(肋骨)钻头在孔内类似于油缸中的活塞,推断在0.6MPa的水压作用下会向孔外窜出。为了控制钻杆窜出,通常在孔口安装吊钳以固定钻杆,但是孔口吊钳及松解钻杆用的大叉和管钳会导致孔口直射出的水流横向飞溅,影响操作人员的视线,湿透衣服,恶化现场工作条件,或使电器设备因为潮湿而导致供电中断。钻杆拉出后如果孔内发生堵塞,反复捅孔过程会重复上述不利于操作的危险情况。不能完全排除瓦斯随老塘水涌出的情况,且钻窝内不易被风流所稀释。块状、颗粒状的碎矸石随同老塘水一同从孔口喷出,同样不利于施工人员孔口操作。在以上这些情况下极易发生人身事故。如果透水后不拉出孔内钻杆,而是在孔口解开,把孔内钻杆设法推回闸阀以里。这种办法在孔口流量大的情况下不宜也不易操作,加之钻杆本身占用钻孔截面,将缩小将近38%的过流断面,不利于放水,不是长久办法。反复捅孔时钻杆在孔内不拉出,孔口开放,是一种不保险状态,在这里也是绝对禁止出现的情况。外拉钻具过程中因为各种原因突然停电,洼点处水泵停止排水,现场设备、工具等突然出现故障而不能正常发挥作用,都是形成险情的因素。如果孔口流水不能直接引入管路,只能直接落地沿巷道顺坡下流,冲刷巷道底煤。由此导致部分棚腿悬空,甚者进一步引发顶板冒落;皮带架、溜槽悬空移位而不能正常工作运转;洼点积水淤煤而断绝通路。另外钻窝位于巷道下帮,钻机下方是2~3m的底煤,经孔内泄水的冲击,溅射,浸泡,使底煤松软,现场成坑出沟,导致基础不牢而使钻机移位歪斜,引发现场施工操作停顿而无法控制孔内钻具。有可能在较短的时间内被老塘水及冲下的浮煤淤积封死,导致断绝通风、人员退路被切断。这是首要杜绝发生的情况。断续冲刷,淤积巷道,断绝通风的隐患仍没有消除,事后巷道清理维护的工作量大,必须想办法加以解决。

5 新方案施工效果

保证初次打透老塘水及外拉钻具过程中孔内泄水能被有效分流到专用管路中去。即利用分流制动阀将工作口与分流口分离,工作口负责支撑钻杆旋转和前后移动并且密封孔内老塘水不沿钻杆由工作口向外泄出,影响操作人员及设备的工作范围,分流口联接管路负责控制老塘水排泄。

工作口利用42mm钻杆及钻杆接头外径一致特点,妥善解决钻杆与岩芯管(钻头)外径不一致的问题,能够保证在整个施工过程中,孔内泄水基本不落地自流或冲击、溅射钻窝内的设备,管材,形成一个良好、安全的作业环境。工作口能够固定孔内钻杆或者控制孔内钻杆放出的速度,抵挡向外的冲力。岩芯管及钻头撤离孔口时,分流制动阀将立即瞬时自动关闭工作口,老塘水则沿分流口和管路排走,省掉人为手动关闭孔口控制闸阀的程序和时间。一旦瓦斯随老塘水涌出,利用分流制动阀的监测口进行液气分离或引出钻窝利用便携式瓦斯监测仪监测其浓度,并且被运道风流迅速稀释。还可以用监测口监测孔内及管路的压力。监测口为2英寸管螺纹。现场施工操作人员不湿衣服,工作有条不紊,使煤巷不受不受冲刷破坏,不需要对该巷道进行再次清理。

图3-1 分流制动阀孔口安装示意图

6 保障措施

(1)加强孔口控制,这是全封闭放水技术施工的关键环节。在预计透点前20m时在孔口安装分流制动阀(FZ44T-10Q/DN100),并且在孔口有钻杆的情况下做整体耐压实验,0.1MPa的压力保持20min,确认孔口管不动周围岩石不漏水,不沿钻杆跑水方可认为合格。(2)加强对泥浆泵的管理,保证其额定的水压水量,全封闭钻进时不能在孔口直接观看冲洗液的返回情况,可利用分流口的除砂口进行监视。防止水泵造假发生岩石烧住钻头的事故。(3)初次打透老塘水或者事后捅孔时不要急于拉出钻具,尽量利用钻机使钻杆在孔内连续长时间转动和前后串动,使老空透点附近的淤煤、矸石、杂物以粉末或颗粒状态通过钻孔与钻杆之间的间隙,以便顺利通过管路排出而不会卡塞管路,并且在透点附近基本形成比较稳定的水源补给通路。为保险起见,分流口连接三通状简易拦砂除砂装置,以保证管路畅通。(4)为适应工作口的要求,所用钻杆两端墩厚处的外径不得大于43mm,且钻杆不弯曲,截面不椭圆,接头无锐角毛刺。(5)适当加大钻机机底基木的有效作用面积,压柱打实联好,使钻机立轴与钻孔方向能长久保持一致。(6)排水管路联接牢固,并且悬挂顺直无洼点,以利于排砂,分流制动阀的分流口安装闸阀以控制下游管路。管路使用圆弧弯头以减少管路内的流动阻力。(7)如果在钻窝附近安装离心泵,可以在孔内形成负压,在下方管路增压,而提高整个管路系统的排泄能力。如果巷道没有流水坡度,加泵增压是非常必要的,或者是必不可少的一项环节。这种情况类似于抽放瓦斯系统。(8)巷道内所有的电缆全部吊挂整齐,电器用木凳垫高,并将可能会淤积堵塞钻孔孔口的杂物全部清理干净。(9)施工现场要安装电话,能够互相通话沟通情况,一旦有情况立即关闭钻窝分流口处的闸阀,封闭孔口,并且与井上调度室及时联系协调有关事宜。(10)打透老塘水前要检查所用设施,强化安全措施的落实,现场要有主管领导协调指挥。

7 结论

(1)疏放老塘水的目的就是为了回采安全,但疏放水施工本身安全也必须得到充分保证。(2)泄水钻孔因为矸石、杂物而堵塞是必然的,不堵塞是偶然的,必须有疏通钻孔堵塞的准备和措施,达到疏放必尽。(3)通过采用新装备新工艺来保证施工安全,减轻工人劳动强度,改善施工作业环境。

8 推广应用前景

(1)孔口三分理论提出及分流制动阀成功应用使钻孔全封闭探放老塘水技术成为现实。(2)该技术经适当改动后,对煤矿井下探放地层高压水钻孔施工有重要意义,全封闭探放高压水钻孔施工技术必将为受水患威胁的煤矿带来巨大的安全和经济效益。(3)该技术经适当改动后,对定向水平长钻孔瓦斯抽放工作的孔口控制有重要意义。

[1]柴登榜.《矿井地质工作手册》北京:煤炭工业出版社,1981.

[2]能源部.《煤矿安全规程》北京:煤炭工业出版社,1992.

[3]杨源泉.《阀门设计手册》北京:机械工业出版社,1992.

刘长勇(1983-),男,重庆永川人,大学本科,地质助理工程师,绿水洞煤矿地测科科长。