轮盖密封和轮盘密封对离心压缩机级性能影响的数值研究

2019-06-18

(重庆通用工业(集团)有限责任公司)

0 引言

内漏气损失是离心压缩机能量损失的重要组成部分,是影响离心压缩机效率的重要因素[1]。为了减小离心压缩机转子与固定元件之间的漏气损失,通常在气缸端部设轴封,在气缸内设计叶轮轮盖密封、轮盘级间密封和平衡盘密封。迷宫密封结构简单、工作可靠、维修成本低,是最常见的密封形式,被广泛应用于离心压缩机的各种密封中,迷宫密封性能的好坏严重影响着压缩机的气动性能、转子运转稳定性及安全性[2-3]。

近年来,国内外学者采用数值预测与试验测量相结合的方法针对密封开展了大量研究,但研究主要集中在密封自身性能及影响因素上[4-9],对于密封对压缩机性能影响的研究相对比较少。Mischo等[10]数值研究了轮盖密封出口方向、位置以及密封齿数对首级压缩机级性能的影响,结果表明:轮盖密封出口的方向、位置以及密封齿数都存在最优值,轮盖侧密封的泄漏流会扰乱叶轮进口盖侧的边界层,使得压缩机的稳定工况范围变窄。秦瑞鸿和Sun等[11-12]数值研究了离心压缩机叶轮轮盘侧空腔内的流动结构以及泄漏流动对压缩机性能的影响。徐立群等[13]数值对比了考虑密封泄漏前后小流量CO2离心叶轮的计算结果,并数值分析了不同迷宫间隙下的叶轮性能,得出结论:在一定流量工况下,随着密封间隙的增大,密封泄漏损失系数近似线性增大,离心叶轮等熵效率随之近似线性地下降。赵鹏飞等[14]采用CFD方法研究了简化动静间隙泄漏结构时,替换壁面旋转区域大小对大流量系数离心压缩机流场及性能的影响。王晟旻等[15]数值分析了密封对级性能的影响,以及引入密封结构后的流场分布,结果表明:引入密封结构后,压缩机整级的等熵效率和总压比都有所下降,且在小流量工况时下降更为明显;密封通道内的泄漏气流在叶轮进出口与通流区气流掺混时易造成通流分离。

综上,迷宫密封对压缩机性能影响的研究大多还停留在其对离心叶轮气动特性的影响,对级环境下密封泄漏及其影响的研究相对较少。在多级化工离心压缩机气动设计与分析工作中,若不考虑密封的影响,压缩机气动性能无法准确的预测,若进行带密封的压缩机气动性能分析,分析优化周期长,为了缩短产品设计周期,提高对多级化工压缩机气动性能的预测,本文采用数值计算方法,对公司某台氨离心压缩机其中四级的级性能进行了分析,对带密封模型和不带密封模型的计算结果进行了详细对比,探究密封结构对压缩机级效率、压比和流量的影响。

1 计算模型与数值计算方法

1.1 计算模型

本文研究对象为公司设计的某台大型氨压缩机的第2级、第5级、第8级和第12级。因本文旨在研究计算分析条件下密封泄漏对压缩机级性能的影响,故在计算分析过程中对这四级分别进行了两种不同模型的计算,不带密封计算模型和带密封计算模型。不带密封计算模型分析范围包括离心叶轮、无叶扩压器、弯道和回流器,带密封计算模型分析范围包括离心叶轮、无叶扩压器、弯道、回流器、轮盖密封和轮盘密封。轮盖密封采用台阶形密封结构,密封间隙0.6mm,密封齿数为5,齿高为6,节距为5。轮盘密封采用平滑形密封结构,密封间隙0.35mm,密封齿数为7,齿高为5.5,节距为5。通过不带密封计算模型和带密封计算模型计算结果的对比得出密封泄漏对级性能的影响。不带密封计算模型的几何示意图见图1,带密封计算模型的几何示意图见图2。

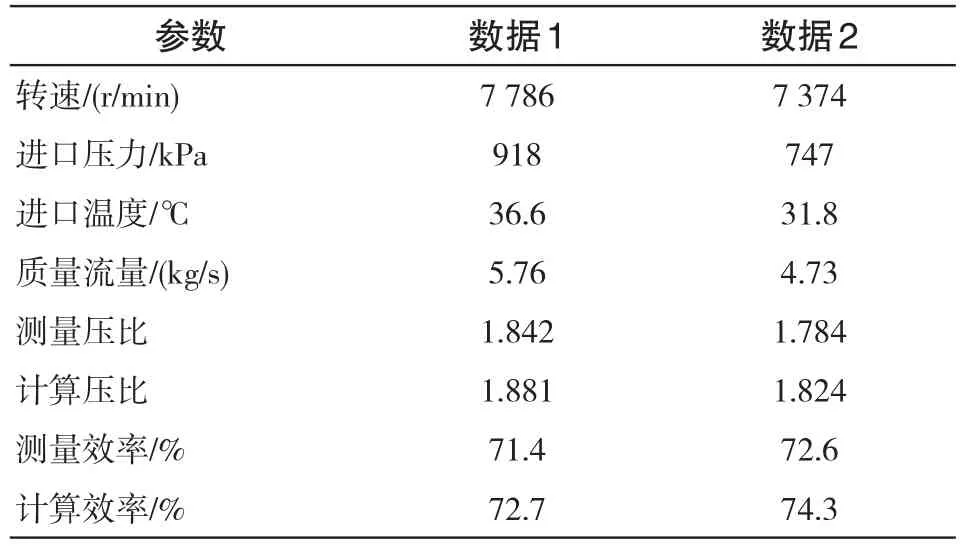

压缩机四级设计点的主要参数如表1所示。

表1 各级主要参数Tab.1 Stage geometric parameters

图1 不带密封计算模型的几何模型示意图Fig.1 Schematic diagram of model without labyrinth seals

图2 带密封计算模型的几何模型示意图Fig.2 Schematic diagram of model with labyrinth seals

1.2 计算网格

对于要研究的四级,每级均建立两组单通道计算模型,不带密封计算模型仅考虑通流部件部分,带密封计算模型包含通流部件以及轮盖密封和轮盘密封。

本文采用Numeca软件的Autogrid模块制作叶轮通流部分和密封部分网格。计算过程中采用单通道网格进行计算。在整个计算中,保证壁面Y+≤5。以第2级为例,经过网格无关性验证,不带密封的计算模型网格总数为210万,带密封的计算模型网格总数为480万。图3给出了第2级带密封后的计算网格,图4为密封齿部的二维网格。

图3 第2级计算网格Fig.3 Computational grid of stage 2

图4 气封齿部二维网格Fig.4 2D grid of seal tooth

1.3 计算方法及边界条件

本文采用Numeca软件的Fine-turbo模块作为求解工具,采用时间推进法求解流动控制方程,选取S-A湍流模型封闭N-S方程。数值方法上应用二阶中心插分格式,采用多重网和隐式残差光顺等技术加速收敛。计算收敛标准为进出口质量流量相对误差下降到0.5%以内,总体残差降到10-5,效率和压比保持恒定。

边界条件方面,介质采用Tabgen模块生成的condensable ammonia。进口给定总压、总温,气流无预旋,出口均给定平均静压,固体壁面采用绝热无滑移边界条件。叶轮设置为旋转域,无叶扩压器和回流器设置为静止域,动静交界面设置为周向守恒性连接面。由叶轮和旋转轴组成的密封面设置为旋转面,由隔板组和密封组成的密封面设置为静止面。设计点边界条件具体设定参考表1数据,非设计点通过调整出口静压进行计算。

2)课堂引导学习。新课前教师根据学生的反馈,教师总结提炼出共性问题,在课堂上针对重难点微课着重讲解,引导学生以小组为单位进行讨论交流。

1.4 计算方法验证

为验证数值计算方法的可靠性,在进行具体分析前,先以该氨压缩机高压缸后段(共四级)为分析模型进行了包括径向进气室、密封和蜗壳在内的整机计算。计算边界按现场运行数据设定,进口给定总压、总温,出口给定质量流量,计算结果与现场运行数据的对比如表2所示。从表2可以看出,计算值比现场测量值稍高。造成计算值比测量值大的原因有:1)数值计算误差;2)计算未考虑进、排气端的轴封;3)加工精度影响,蜗壳流道是铸造所得,精度较低;4)进、排气管道上压力和温度测量点均只有一个,测量精度不高。总体来说,计算结果与现场数据误差较小,可以满足工程需求,计算方法正确可用。

注:文中的计算压比和效率数据均来自NUMECA计算结果文件,测量压比和测量效率是根据现场数据计算获得。压比=出口压力/进口压力,效率=等熵焓升/实际焓升。

表2 计算结果与现场测量结果对比表Tab.2 Comparison of the results of numerical simulation and experiment data

2 数值计算结果

2.1 级设计点性能比较

表3对比了考虑密封前后各级设计点的总体性能参数。可以看出,在相同边界条件下,考虑密封后,受密封泄漏的影响,各级设计点性能均降低,四个级的流量分别减少3.7%,3.07%,4.15%,4.99%;总压比分别减少0.23%,0.165%,0.153%,0.132%;效率绝对值分别减少2.66%,3.598%,4.962%,5.793%。可以看出,从压缩机的低压级到高压级,密封对机组流量和效率的影响逐渐增大。

2.2 级性能曲线比较

为了探究密封在整个工况范围内对压缩机级性能的影响,数值计算了考虑密前后各级设计转速下不同质量流量下的等熵效率和总压比。图5~图8分别给出了第2级、第5级、第8级和第12级的性能曲线。

表3 考虑密封前后各级设计点的总体性能参数对比Tab.3 Influence of labyrinth seals on performance parameters at design points

图5 第2级性能曲线对比Fig.5 Performance curves of stage 2 with and without labyrinth seals

图6 第5级性能曲线对比Fig.6 Performance curves of stage 5 with and without labyrinth seals

图7 第8级性能曲线对比Fig.7 Performance curves of stage 8 with and without labyrinth seals

图8 第12级性能曲线对比Fig.8 Performance curves comparison of stage 12 with and without labyrinth seals

从图5到图8的性能曲线可以看出,在各级整个工况范围内,考虑密封后,压缩机级压比和效率均降低,越接近小流量工况,密封泄漏对级性能的影响越大,将考虑密封计算的最高压力点(即最小流量点)与相同压力下不带密封的计算结果对比,密封泄漏使得这4级流量分别减少6.14%,6.47%,7.04%,11.4%,比设计压比下流量减少量大得多。从上述性能曲线图还可以看出,考虑密封后,级稳定工况范围变小,计算所得的最小流量比不带密封的级最小流量稍大。在同一压缩机组内,当密封间隙相同时,随着工作压力的提升,叶轮的宽径比b2/D2越来越小,密封泄漏对压缩机级性能的影响越来越大。对于第2级,密封泄漏使得效率约降低2.5%,对于第12级,密封泄漏使得效率降低约6%。

2.3 密封泄漏量

表4列出了各级设计点下轮盖密封和轮盘密封的泄漏量。由表4可以看出,在同一级中,轮盖泄漏比轮盘泄漏严重,轮盖和轮盘泄漏使得相同级压比下的质量流量减少,但减少的质量流量大于密封的总泄漏量,由此可以看出,相同级压比下,密封泄漏使得级本身的通流量减少,性能降低。在同一压缩机中,随着工作压力的升高,密封前后的压差越来越大,级的泄漏量也越来越大,所分析四级模型按工作压力从低到高,轮盖密封和轮盘密封的总泄漏量分别占各级质量通流量的百分比逐渐升高,分别为0.903%,1.5%,2.58%,3.72%。

表4 各级设计点下轮盖密封和轮盘密封的泄漏量Tab.4 Leakage of shroud labyrinth seal and disk labyrinth seal at design points

3 密封内流动及对主流道流动的影响

3.1 轮盖和轮盘密封内流动

由于叶轮出口压力高于叶轮进口压力,所以在叶轮出口处不断有一些气体经过轮盖间隙倒流回叶轮进口;同理,由于级出口压力高于叶轮出口压力,所以不断有气体从级出口经过轮盘间隙流回叶轮出口,内泄漏流动如图9所示。

图9 密封内泄漏流动Fig.9 Internal leakage flow in labyrinth seals

从图10所示的密封腔内周向平均流线分布图和图11所示的轮盖密封和轮盘密封周向平均流线分布图可以看出,除密封齿间隙外的空腔和密封齿空腔均被旋涡占据,轮盖和轮盘侧空腔内存在一个占据整个空腔范围的大旋涡,受空腔结构形状的影响,大旋涡中包含多个较小的旋涡,经过旋涡耗散可以消耗泄漏流动的动能以减少级间泄漏量。当气流经过密封间隙时,气流速度增加,相应地压力、温度下降,当进入密封齿空腔时,由于通流面积的突然增大,气流形成很强的旋涡,其占据了密封腔的大部分空间,在轮盖密封的台阶处也形成占据大部分空间的旋涡,旋涡耗散使泄漏气流动能耗散为热能,压力近似不变,气流经过每一间隙和空腔都重复这一过程,从而达到抑制泄漏的目的。

图10 密封腔内周向平均流线分布Fig.10 Circumferential average streamline distribution

图11 轮盖密封和轮盘密封周向平均流线分布Fig.11 Circumferential average streamline distribution in shroud labyrinth seal and disk labyrinth seal

从图12轮盖密封和轮盘密封周向平均压力分布和图13轮盖密封和轮盘密封周向平均温度分布可以看出,由于轮盖和轮盘侧空腔内和密封腔内存在大范围的旋涡,经过旋涡耗散,沿泄漏方向气流的压力能和动能不断转化为热量,气体压力逐渐降低,温度逐渐上升。

3.2 密封内泄漏对主流道的影响

从之前对密封泄漏量的分析看出,密封使得级本身的通流量减少,性能降低。下面将从叶轮出口总温、总压和熵增的对比来研究内泄漏流动对主流道流动的影响。

图12 轮盖密封和轮盘密封周向平均压力分布Fig.12 Circumferential average pressure distribution in shroud labyrinth seal and disk labyrinth seal

图13 轮盖密封和轮盘密封周向平均静温分布Fig.13 Circumferential average static temperature distribution in shroud labyrinth seal and disk labyrinth seal

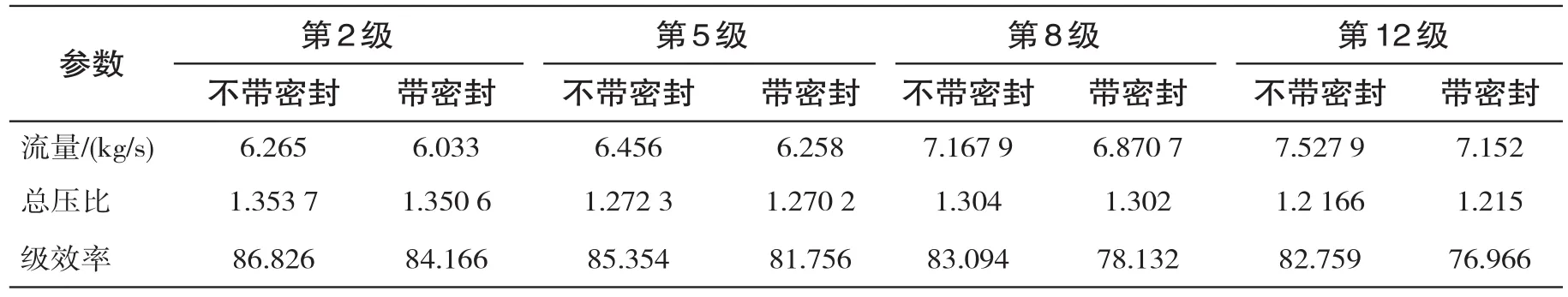

图14为相同级出口背压下考虑密封前后叶轮出口的总温和总压对比图。0为叶轮叶片出口轮盖侧位置,1为叶轮叶片出口轮盘侧位置。从对比图可以看出,密封的抽吸和喷入使得叶轮出口端壁附近的总压有所降低,总温有所升高,尤其是轮盘附近。

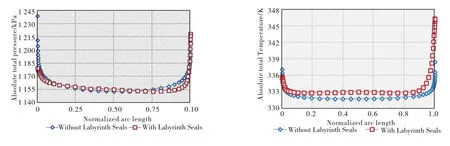

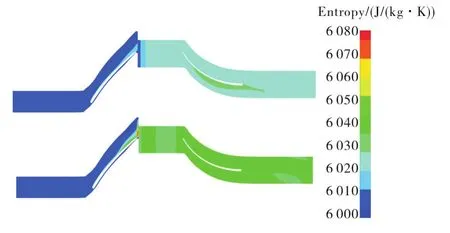

图15为相同级出口背压下考虑密封前后叶轮周向平均熵分布云图,两张图的标尺完全相同。对比可以看出,考虑密封后叶轮的熵增变大,特别是内泄漏气体喷入位置。轮盖密封喷入叶轮进口的气流使得叶轮叶片进口轮盖侧前后的熵明显增大,轮盘密封喷入叶轮出口的气流使得叶轮叶片出口轮盘侧的熵明显变大。

图16为相同级出口背压下考虑密封前后叶轮周向平均流线图。对比可以看出,轮盖密封喷入叶轮进口的旋涡气流使得原处于轮盖壁面的气流离开壁面,加剧了叶轮进口流动沿叶高方向的非均匀性,在气流由轴向转为径向时,气流极易在轮盖转弯处发生分离。

图14 考虑密封前后叶轮出口总压、总温对比Fig.14 Influence of labyrinth seals on total pressure and on total temperature at impeller outlet

图15 考虑密封前后叶轮周向平均熵分布云图对比Fig.15 Influence of labyrinth seals on entropy distribution

图16 考虑密封前后叶轮周向平均流线图对比Fig.16 Influence of labyrinth seals on streamline on meridian plane

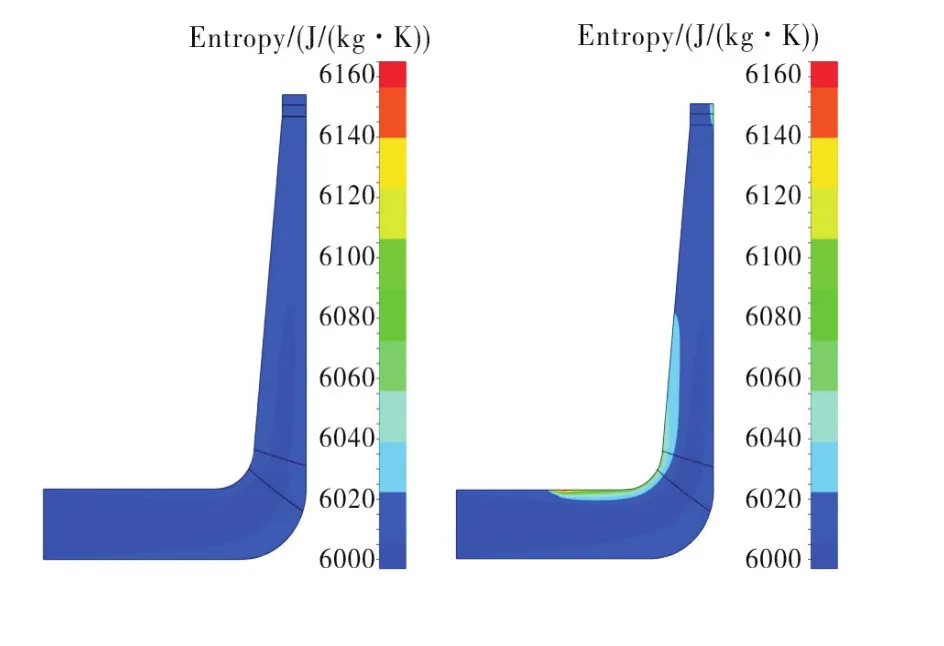

图17和图18为考虑密封前后级10%叶高截面和90%叶高截面的熵增分布云图。可以看出,考虑密封后,级10%叶高截面和90%叶高截面的熵增明显增大。从图18可以看出,受轮盖密封喷入叶轮进口气流的影响,叶轮盖侧自轮盖密封喷入气流位置附近开始,熵增明显增大,并延伸至叶轮出口。从图17可以看出,受轮盘密封喷入气流的影响,叶轮出口轮盘侧位置熵增明显增大,但对叶轮的影响较小,影响位置主要集中在轮盘侧叶片出口附近。从图17和图18也可以看出,考虑密封后,静子件盖侧和盘侧的熵增也明显增大,轮盘密封对静子件的影响大于轮盖密封对静子件的影响,造成此现象的原因可以图9进行解释。轮盖密封的内泄漏主要发生在轮盖密封和叶轮内部,轮盘密封的内泄漏主要发生在静子件和轮盘密封内。

图17 考虑密封前后级10%叶高截面的熵增分布云图对比Fig.17 Influence of labyrinth seals on entropy distribution on 10%blade height section

图18 考虑密封前后级90%叶高截面的熵增分布云图对比Fig.18 Influence of labyrinth seals on entropy distribution on 90%blade height section

4 结论

通过对同一压缩机内4个不同压缩机级考虑密封前后级性能的数值分析,可以得出以下结论:

1)对于本文所分析的4个级,在相同的边界条件下,分析时考虑密封后,设计点流量分别减少3.7%,3.07%,4.15%,4.99%;总压比分别减少0.23%,0.165%,0.153%,0.132%;效率绝对值分别减少2.66%,3.598%,4.962%,5.793%。从压缩机的低压级到高压级,密封内泄漏对机组流量和效率的影响逐渐增大。

2)在各级整个工况范围内,分析时考虑密封后,压缩机级的压比和效率均降低,越接近小流量工况,密封内泄漏对级性能的影响越大。密封内泄漏使得级稳定工况范围变小,计算所得的最小流量比不带密封的级最小流量稍大。

3)在同一压缩机组内,密封间隙相同,随着工作压力的提升,叶轮的宽径比b2/D2越来越小,密封内泄漏对压缩机级性能的影响越来越大。

4)在同一级中,轮盖泄漏比轮盘泄漏严重,相同级压比下,考虑密封后级本身的通流量减少,性能降低。在同一压缩机中,随着工作压力的升高,密封前后的压差越来越大,级的泄漏量也越来越大。

5)轮盖和轮盘侧空腔内和密封腔内存在大范围的旋涡,经过旋涡耗散,沿泄漏方向气流的压力能和动能不断转化为热量,气体压力逐渐降低,温度逐渐上升。密封的抽吸和喷入使得叶轮出口端壁附近的总压有所降低,总温有所升高,尤其是轮毂附近。

6)考虑密封后,级子午流道、10%叶高截面和90%叶高截面的熵增明显增大。受轮盖密封喷入气流的影响,叶轮盖侧自轮盖密封喷入气流位置附近开始,熵增明显增大,并延伸至叶轮出口。受轮盘密封喷入气流的影响,叶轮出口轮盘侧位置熵增明显增大,影响位置主要集中在轮盘侧叶片出口附近。轮盘密封对静子件的影响大于轮盖密封对静子件的影响。

猜你喜欢

杂志排行

风机技术的其它文章

- Unsteady Behavior of Tip Leakage Vortex in an Axial Compressor with Different Rotor Tip-gap Sizes Using DDES*

- Evaluation of Helium Xenon Gas Mixture as Working Fluid in Highly Loaded Axial Compressor*

- Remarks on Time-Accurate Adjoint of Quasi-One-Dimensional Euler Equations*

- Multi-objective Optimization Design of a Centrifugal Impeller*

- 板式无蜗壳离心风机内部流动分析及分流叶片影响*

- 多翼离心风机叶片的结构改型设计与试验研究