基于PLC系统的盾构机电气调试技术

2019-06-18揭丽霞

揭丽霞

(中铁十六局集团有限公司,北京 100018)

0 引言

盾构机是一种大型隧道专用施工设[1]。集机械、液压、电气、PLC 控制等多学科技术为一体,具有其隧道开挖速度快、安全、地面沉降控制好等优点,但由于其自身设备庞大,机械液压电气系统组成复杂的特点,这对设备的调试与日常的运行维护提出了更高的要求。

1 铁建重工盾构机简介

本文介绍的铁建重工液压驱动土压平衡式盾构机,开挖直径为6280mm,主机长度为12.5 米包含前盾(切口环)、中盾(支承环)、盾尾及螺旋机几大部分,整机长度约为80 米。装机功率约为1700KW,其中主驱动功率为945kW,额定扭矩5000kNm,脱困扭矩6000kNm。推进油缸数量32 根,油缸行程2100mm,额定推力36493kN@300bar,最大总推力42575kN@350bar。铰接采用被动铰接形式,铰接油缸数量为14 根,油缸行程150mm,最大收缩力为10000kN@350bar。盾构机整机控制系统采用德国西门子S7-400PLC 主机对各系统功能进行集中处理控制[2]。

2 调试前准备工作

在调试前分别对水、电、液、气各系统连接对照图纸逐一核实,特别是各液压管路应保证铁牌一一对应,确保管路连接的正确性。高压电缆应在清洁干燥的环境由高压电工按相序进行连接,低压电缆要求放线规整线号对应,发现线路破损要采取更换或者做相应绝缘处理。

3 调试步骤

调试时按照各系统的相互关系来综合决定先调试哪一部分,本次调试的顺序为,高压送电、低压送电、报警信息消除、管片吊机调试、通外循环水源、空压机系统、油脂系统、各电机的旋转方向检查、拼装机系统、推进系统、螺旋机系统、皮带机系统、注浆系统、泡沫膨润土系统、刀盘系统,按此步序对各分部进行调试。

3.1 高压电源送电操作

盾构机的动力电源由地面10KV 高压电缆接至盾构机的后部台车上,送高压电之前应保证盾构机上所有用电设备闸处于断开状态,在专业电气工程师检查确认后由地面高压电工进行高压送电操作,高压送电完成后应检查设备是否有相序检测报警。如有相序检测报警需要进行倒相操作,地面高压电工应断开高压电源,把此路高压的手车摇出并合上地刀。然后进行线序倒换作业,倒换其中任意两条线的顺序即可改变相序的状态。倒换线序完成后即可按送电步骤操作重新进行高压送电。

3.2 低压送电及电机旋转方向检查

低压主电源送电前检查急停按钮是否按下,确认主电源后端的所有负载断开后方可进行合闸操作。

当所有电机相间电阻平衡测试及对地绝缘测试通过后即可对其负载送电,避免调试时启动电机出现危险。送电后点动启动电机观察电机的旋转方向是否正确,正确状态为面向风扇观察顺时针旋转,反之应调换线序使电机旋转方向正确。

3.3 急停故障消除

3.3.1 急停控制原理

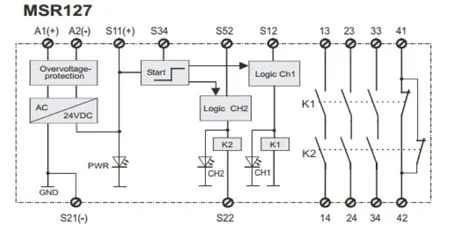

铁建重工盾构机急停保护采用了AB 品牌MSR127 型安全继电器作为保护控制器件,安全继电器原理图如下

图4-1

其中 S52&S12 ,S21&S22 ,S11&S52 三路均为安全输入回路。13&14,23&24,33&34,41&42 均为安全继电器的输出回路,其中13&14,23&24,33&34三组为常开触点,41&42 为常闭触点。S12&S34 为手动复位回路输入信号。

3.3.2 控制回路分析

以盾构机刀盘急停回路分析为例对刀盘急停回路控制原理进行分析。

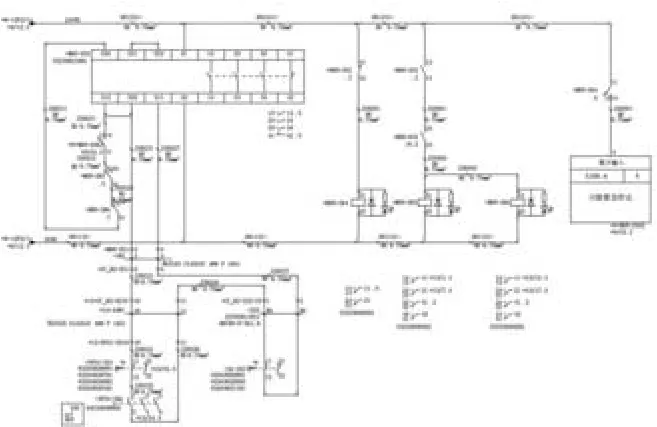

图4-2

盾构机使用了安全继电器的一组输入S11&S52,另两路输入信号直接用导线短接,13&14,23&24 两副输出常开触点作为两个辅助继电器2K6,2K7 线圈的接通条件,2K6,2K7 继电器的常开触点均串接在安全继电器的复位回路中作为复位回路的一部分。输出33&34 未使用,输出信号41&42 常闭触点串接于继电器2K5 的接通回路。

安全继电器的输入信号正常时,安全继电器正常动作41&42 常闭输出触点会断开,继电器2K5 不得电,继电器2K5 常开触点不动作,刀盘紧急停止输入信号不会被触发。

当急停按钮有动作或急停输入回路断开时,安全继电器在复位之前将切断输出信号,即13&14,23&24,33&34 三组为常开触点保持打开,41&42 为常闭触点保持闭合,其中41&42 触点串接于继电器2K5 线圈的回路,这时候继电器2K5 将得电,2K5 常开触点11&14 动作接通,此时刀盘紧急停止信号触发,主控室人机界面报刀盘紧急停止故障信息。

3.3.2 刀盘调试方法

刀盘驱动系统采用的是三台闭式变量柱塞泵,必须保证AB 管路成并联对应关系,电磁阀插头要求一一对应不能接反,为了防止管路接错,调试时采取一台一台泵启动后旋转刀盘的方法调试,最终看三次旋转的方向是否一致,如不一致则有可能是AB 管路接错或者电磁阀插头接反[3]。具体方法如下

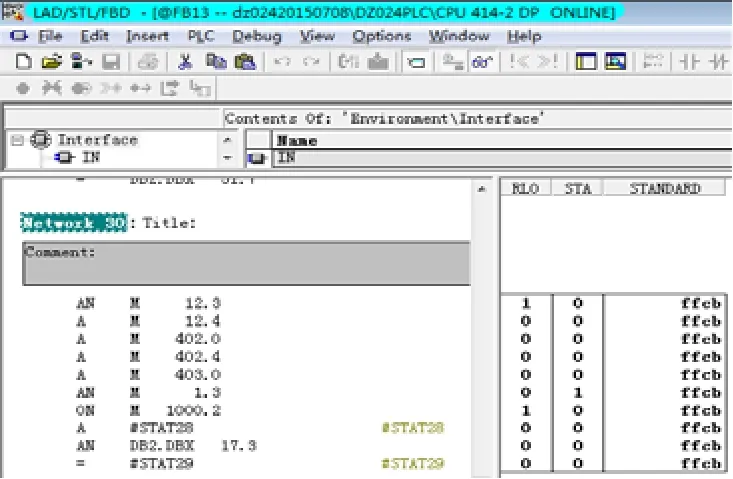

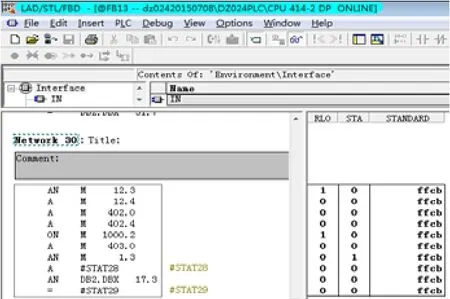

打开刀盘控制程序功能块FB13,其中网络19、20、21 的中间变量#STAT21、#STAT22、#STAT23 为123 号刀盘的运行状态,网络30 的M401.0、M401.4、M403.0为123 刀盘的就绪状态。调试时保证中间变量#STAT21、#STAT22、#STAT23 都处于接通状态,在网络19、20、21 程序中分别加入ON M1000.1 使其中间变量输出为1,如图4-3,

图4-3

当只启动1#刀盘泵转刀盘时更改网络30 的程序,在控制程序第七行插入ON M100.2 即可保证不启动2、3 号刀盘泵的情况下刀盘能正常转动。如图4-4

图4-4

当只启动2#刀盘泵转刀盘时更改网络30 的程序,在控制程序第四行第七行分别插入ON M100.2 即可保证不启动1、3 号刀盘泵的情况下刀盘能正常转动。如图4-5

图4-5

当只启动3#刀盘泵转刀盘时更改网络30 的程序,在控制程序第五行插入ON M100.2 即可保证不启动1、3 号刀盘泵的情况下刀盘能正常转动。如图4-6

图4-6

通过三次单泵分别转动刀盘,如果刀盘旋转方向都一致证明液压管路和电磁阀插头均连接正确。如果启动某一个泵运行刀盘,旋转方向不一致则应该首先对比刀盘泵斜盘的偏转方向,如果刀盘泵斜盘偏转方向都一致证明电磁阀插头未接错,就可以判断出旋转方向不一致的那台泵AB 管路接反,应调整AB 口管路位置。

4 故障分析处理

在调试过程中经常发现因为条件不满足,但又缺少报警信息的情况,此时的维修人员会凭借自己日常积累的工作经验来判断故障的部位,或者排除法,或者用元器件替换法,但这些方法排除故障效率不高且容易引发新的故障,为此如果借助PLC 控制程序监控来排除故障将大大提高盾构机的调试维修速度,且能直接命中定位故障点,处理一些疑难问题。

4.1 泡沫系统故障排除

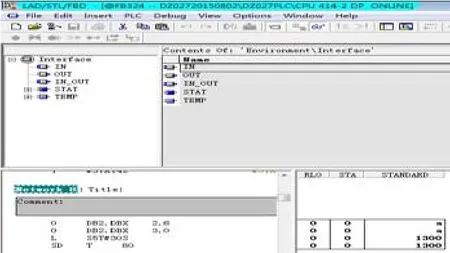

比如启动半自动打泡沫时无反应,但能手动模式打,根据经验我们会判断执行器件及线路均正常,否则手动模式不会正常工作。常规判断会误认为半自动启动按钮有问题或者半自动启动的PLC 点位有故障,会把问题定位到启动输入信号上去排查。根据PLC 在线程序监控发现DB2.DBX 3.0 状态为0,其中DB2.DBX3.0为3#土压传感器的工作状态。0 为传感器断线或者故障,1 为正常工作的状态。在线监控程序如下

图5-1

DB2.DBX 3.0 为3 号土仓压力传感器的故障检测,当3#土仓压力传感器故障时DB2.DBX 3.0 为0,此时会联锁泡沫的半自动运行功能,使泡沫半自动运行条件不满足。通过程序定位故障点更换3#土压传感器后故障排除。

4.2 刀盘补油故障分析

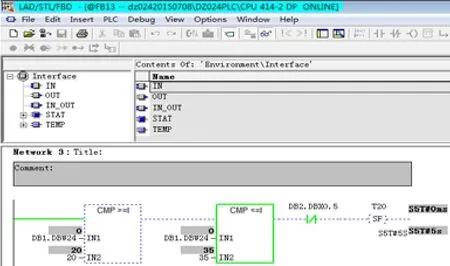

在始发空载运转调试时刀盘补油压力一直在20bar 左右,导致补油压力异常,刀盘时常因补油压力低限触发而停机,通过和液压工程师沟通决定暂时把补油压力设定为18-35bar 运行,如果补油还是不正常再调整补油泵的溢流阀。更改后的运行程序如下

图5-2

通过空载一段时间的运行补油压力恢复正常,最后得出的结论可能因为补油泵长期停机没运行导致补油压力调整溢流阀芯出现卡滞造成的补油压力不正常,当补油压力经过多次起泵正常后把程序更改为出厂状态20-35bar 范围[4],如下图

图5-3

5 结语

通过本次调试,尤其刀盘的三台驱动泵采用单泵逐台试转,然后对比三次转动的情况来判断液压与电气管路线路连接的正确性,调试效果好,节省了大量的人工成本,同时也避免了因人为接错管路线路造成对设备的损坏,把潜在的设备损坏风险通过巧妙的调试方法进行化解,这也为以后的刀盘调试方法提供了参考。