电液位置伺服控制系统的研究

2019-06-17

(武汉工程大学电气信息学院, 湖北武汉 430073)

引言

电液伺服系统是液压技术的重要分支,被广泛应用于航空航天、船舶与海洋作业系统、钢铁制造装备、力学环境模拟系统等。该系统是由液压动力元件、液压执行元件、主控制器等构成的反馈控制系统,其输出量能够精确、迅速、自动地重现输入量的变化规则,与此同时,还具有信号功率放大的作用。因此在要求响应快、负载重、控制精度高的场合使用十分广泛[1]。

电液伺服系统的研究一直围绕着基础元件和系统应用两个方向进行[2],均取得了不错的成绩。

目前,随着计算机、数字电子、微电字等技术的发展,与之关系密切的液压技术也不断更新,特别是数字电子的高速成长,推动着控制器领域快速前进。其中以FPGA(Field Programmable Gate Array)的发展最为突出,其拥有设计周期短、逻辑资源丰富、可以重复多次加载、现场编程等优点。当今,FPGA广泛应用于汽车导航、移动通信、工业自动化控制、军事雷达、手持信息设备等领域。本研究以此为背景,搭建以FPGA为核心的控制器硬件平台,并以此为基础完成精确的位置控制。同时,进行系统液压模块和控制模块的方案设计并主要完成液压模块器件的设计和选型。在此基础上,对系统数学建模和Simulink仿真并进行线性化处理,根据模型特征提出控制策略并验证其可行性。

1 电液伺服系统建模仿真

1.1 电液伺服系统数学模型

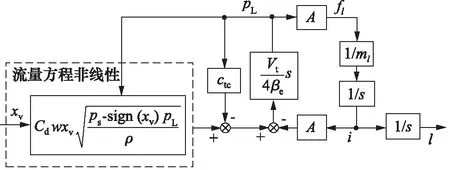

本研究的电液伺服系统是典型的阀控液压缸伺服控制系统,其模型如图1所示。

图1 电液伺服系统模型

按照节流公式,进注液压缸左腔的流量为:

(1)

式中,q1为进注液压缸左腔的流量;Cd为流量系数;w为面积梯度;xv为伺服阀阀芯位移;ρ为液压油密度;ps为油源压力;p1为左腔压力。

进注液压缸右腔的流量为:

(2)

式中,q2为进注液压缸右腔的流量;p2为右腔压力。

根据式(1)、式(2),可以将电液伺服系统表示成图2框图中所示的非线性模型,其非线性模块主要考虑的是伺服阀流量方程的非线性影响。

图2 电液伺服系统的非线性模型

控制器控制伺服阀的信号为电压信号,而伺服阀的工作需大电流信号,故电压与电流信号之间需通过伺服放大器进行转换。由于伺服放大器为电气环节,带宽很高,因此,可将输出的指令电压与阀的调节电流间的关系简化为比例模型。伺服阀的输入电流同阀芯位移之间的关系可以用1个二阶振荡模型来表示。但是,鉴于伺服阀的固有频率远远大于伺服缸与负载结构的总固有频率,故可将其简化成为1个一阶比例环节。结合以上两个环节的考虑,可以将控制指令电压同伺服阀阀芯位移间的关系表达为:

(3)

式中,u为指令电压;ksv为指令电压到阀芯位移的放大系数。

1.2 Simulink系统模型

按照图2所示的模型,可搭建液压伺服系统的Simulink非线性模型,如图3所示。

图3 电液伺服系统的非线性仿真模型

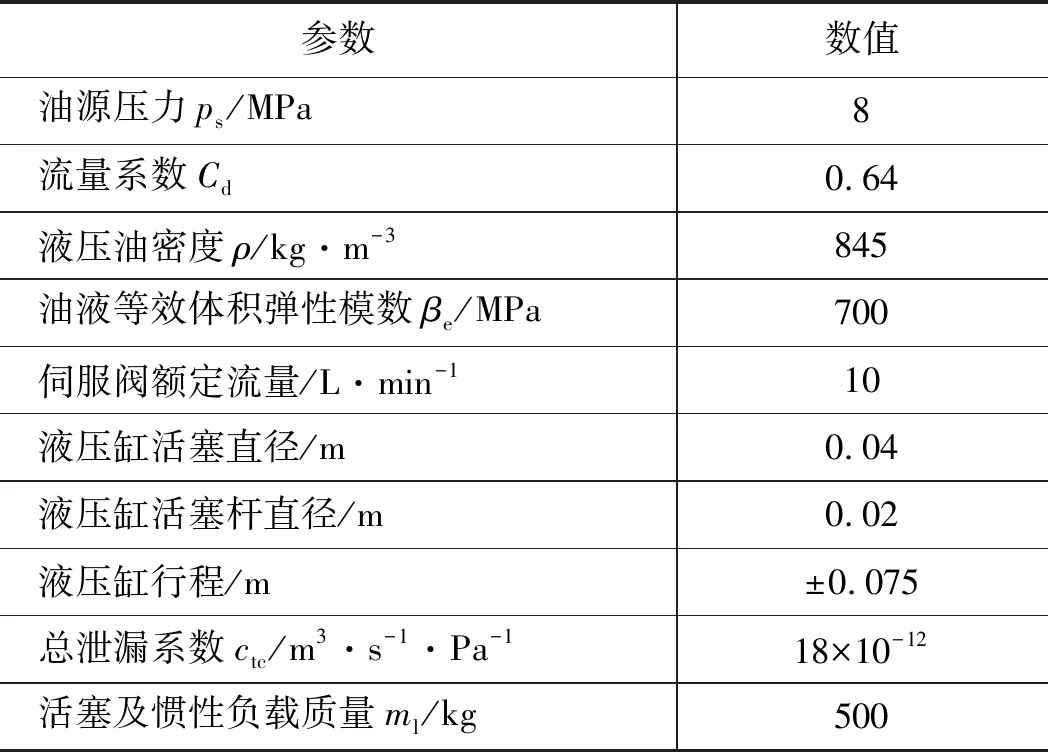

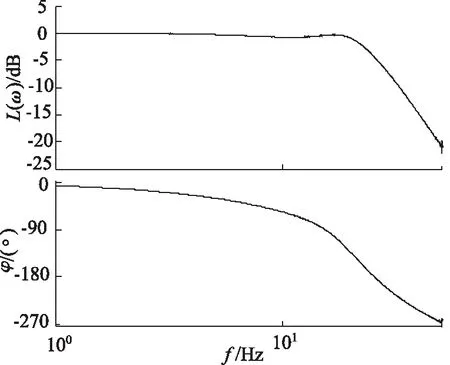

整个模型的仿真参数如表1所示。采用比例控制策略,取较小的控制增益,对仿真模型进行扫频激励,辨识得到的频域特性结果如图4所示。从相频特性来

表1 电液伺服系统参数

图4 系统频域特性

看,伺服系统在25 Hz左右穿越180°,此时幅值衰减5 dB,无谐振峰,表明系统呈现过阻尼特性,需要对该系统进行校正。

2 电液伺服系统方案设计

本研究的主要目的是设计一套液压伺服控制系统设备,用于某大型企业科研实验室以实现力学环境的模拟分析,其应用领域涉及航空航天、船舶军舰、车辆及车载设备、武器系统等。主要技术要求如下:

(1) 位置精度指标:静态位置误差(位置分辨率)不小于1 mm,并分析系统最高控制精度;

(2) 速度控制指标:速度控制范围为5~100 mm/s,速度误差2 mm/s,并分析系统最小速度控制精度;

(3) 频率控制要求:空载频带宽度4 Hz(10%行程),最高频率不小于16 Hz(2.5%行程)。

2.1 伺服系统液压模块设计

根据系统结构,其液压部分的构成包括伺服电机、液压泵、封闭油箱、双出杆油缸、伺服阀、溢流阀、蓄能器、卸荷阀等,其原理图如图5所示。

1.液压泵 2.一体化电机泵组 3.伺服电机 4.溢流阀 5.压力表 6、8.电磁换向阀 7.蓄能器 9、12.单向阀 10.伺服控制阀组 11.过滤器 13、14. 双出杆油缸 15~17.油箱出口阀组图5 伺服系统液压模块原理图

伺服电机以一定的转速驱动液压泵从封闭油箱中泵出具有一定压力的液压油,流经过滤器、单向阀、伺服阀而作用于液压缸,并驱动双出杆油杆作用于负载;辅加溢流阀确保系统工作在设定压力范围之内,卸荷阀确保系统在启动前、停止后、暂停中等状态情况下系统压力值趋近于0,储能器确保系统压力在内外干扰影响下保持相对稳定;一体化油箱则将常规油箱与各个模块集成在一起,极大地减少了整个系统的空间体积,以上各部分设计的技术要求如表2所示。

表2 液压系统基本技术要求

根据以上技术要求与相应设计标准[3-4],液压模块各个元器件的设计与选型如下:

(1) 液压执行元件是能满足直线往返运行的双活塞杆伺服缸,其往返速度比φ=1。对速度的要求为5~100 mm/s,最大的力负载为7500 N。根据液压缸各技术指标间的关系,有活塞杆推出时的平均速度v(单位为m/s)的计算公式为:

(4)

式中,q为输入液压缸的流量;ηcv为液压缸容积效率,当有密封件密封时,泄漏量很小,可近似取ηcv=1;D为活塞直径;d为活塞杆直径。

最大负载力与负载压力和活塞有效面积的计算公式为:

A=Fmax/0.95pLψ

(5)

式中,A代表活塞有效面积;Fmax代表最大负载力;pL代表负载压力;ψ代表液压缸负载率。

由式(4)可得(D2-d2)的取值范围为0.00212~0.04246 m2。由式(5)可得(D2-d2)的取值范围为0.001862~0.001118 m2。由GB/T 2348-93规定的标准尺寸选择液压缸缸筒内径为40 mm,活塞杆外径为20 mm。将上述油缸内径和活塞杆外径数据带入式(4)可得速度v的理论取值可达176 mm/s;带入式(5)可得最大负载力Fmax的理论取值可达13680 N,满足本研究的速度技术要求。

(2) 作为液压系统核心部件的液压泵,将原动力提供的机械能转换为系统动力输出的压力能,其机能的优劣径直关系到液压系统工作的平稳性和可靠性。当伺服缸活塞杆速度v为100 mm/s时,其需要的最小流量qmin为:

qmin=Avmax

(6)

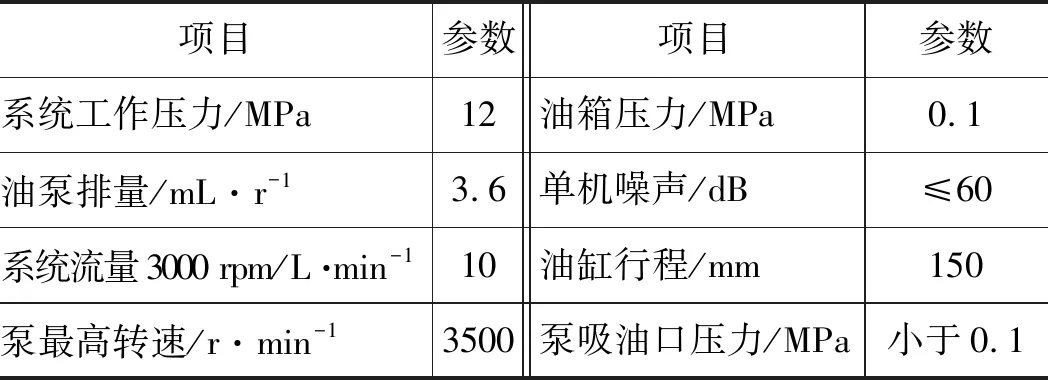

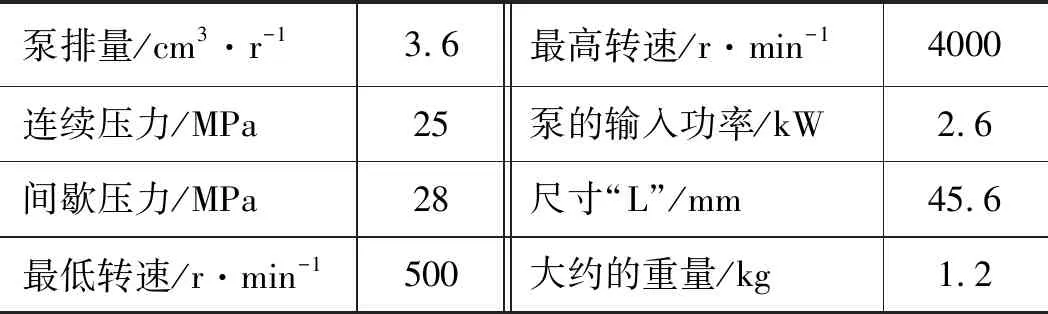

式中,qmin为100 mm/s时缸流量需求的最小值;A为缸活塞的有效面积。vmax为本研究需求最大速度。将相应数据带入式(6)可得qmin=5.652 L/min。根据齿轮泵的总效率为65%~80%,q的取值必须满足大于7.065 L/min。根据系统对液压模块的技术要求和各种液压泵的特性以及本着结构简单、产量和使用量大、价格低廉原则,选择内啮合齿轮泵,型号为PGP503A0036,相应技术规格如表3所示。可知,当泵的转动速率达到2000 r时即可完成最低流量的供应。

表3 液压泵技术规格

(3) 伺服电机的用途广泛,种类繁多,系统对其基本要求包括:宽广的速率调节区间;快速响应;能高频次的启动、停止、反转、制动以及连续低速运行;无“自转”现象;调节特性和机械特性均为线性;重量轻、体积小、控制功率小等[5-7]。

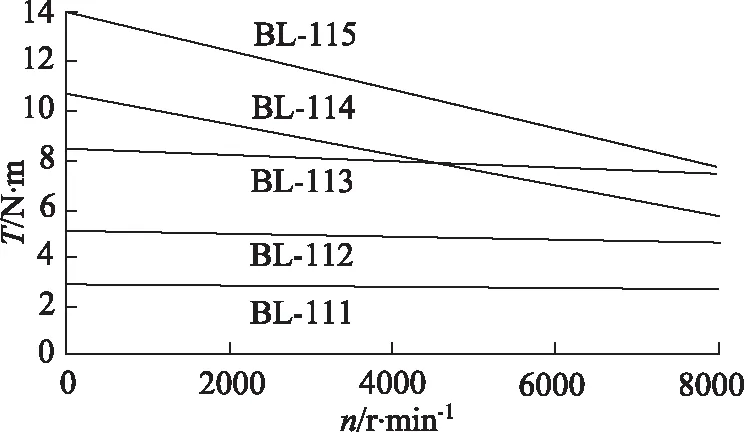

瑞士瑞诺BLS110系列精密交流伺服电机为三相同步交流伺服电机,堵转转矩为2.9~13.9 N·m,最高转速达8500 r/min,具备通用伺服电机的特性,且能适应较为恶劣的工作环境。其相应的机械特性曲线如图6所示。

图6 BLS110系列伺服电机的机械特性

据图6可得,该系列电机具有良好的机械特性,液压泵的排量q和出口压力p同轴转矩的运算表达式为:

(7)

由式(7)可得伺服电机的最小输出转矩7.62 N·m。考虑各个型号电机的特性以及将来的拓展,选择400 V系列的BLS115电机。

(4) 液压控制阀其工作特性的好坏以及与其他器件的匹配合理性对系统的功能有很大的影响。系统的辅助器件主要包含过滤器、冷凝器、加热器、蓄能器、液压油箱、管道及管接口、液压密封装置等,是液压系统不可或缺的组成部分[8-9]。

G761系列伺服阀是高性能两级电液伺服阀,供油压力范围1.4~31.5 MPa,额定压降下的额定流量为4~63 L/min,瞬态响应时间均在10 ms以内,并拥有优异的频域特性。阀的先导级是1个对称的双喷嘴挡板阀,由干式双气隙力矩马达所带动;输出级是1个四通滑阀。阀芯状态由内置弹簧杆实现机械反馈。该系列阀构造简洁、牢靠,稳定性高,应用时限长。其空载额定流量QR可由下式计算:

(8)

由于液压泵为定量泵,故而系统流量和压力会呈现周期性的脉动。为了消除液压泵脉动,降低噪声,可通过合理选择蓄能器来实现,其选用的经验公式为:

(9)

式中,Vd为泵单缸排量;p1,p2为蓄能器最低,最高压力,常用经验值为p2=(1.25~1.18)p1;pm为平均压力,即pm=(p1+p2)/2;kb为指数,单缸单作用泵为0.6;k为指数,对于氮气和空气k=1.4。带入相应值可得V0=38.6 cm3,略小于40 cm3,故而满足要求[10]。

根据课题技术要求和各种组件的技术标准,其相应选型如表4所示。

表4 控制阀组及辅助器件选型

结合系统的原理图设计以及器件的对比合理选型,总的液压模块实物模型图如图7所示。

图7 液压模块实物模型图

2.2 伺服系统控制模块设计

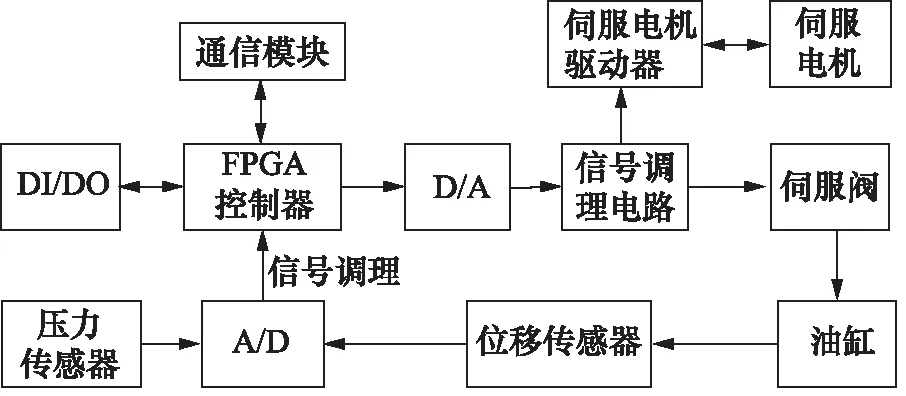

电液伺服系统控制模块框图如图8所示,其主要包括FPGA控制器、数模转换电路、信号调理电路、DI/DO电路、通信模块、伺服阀、伺服电机及驱动、前端检测元件等。现简要说明如下[11]:

图8 电液伺服系统控制模块

(1) FPGA是控制器的核心部分;

(2) 前端检测元件主要有压力传感器和位移传感器组成。根据系统要求,采用BALLUFF公司所生产的的型号为BTL5-E10-M0200-P-KA05的位移传感器与HUBA公司所生产的型号为511.9K32031的压力传感器,均提供4~20 mA的标准电流输出;

(3) A/D,D/A转换电路以及信号调理电路是连接控制器与被控对象的纽带;

(4) 伺服电机及驱动是液压伺服系统原动力模块的主要组成部分,调节伺服电机的工作状态,以匹配伺服系统的控制模式[12]。

3 位置控制实验

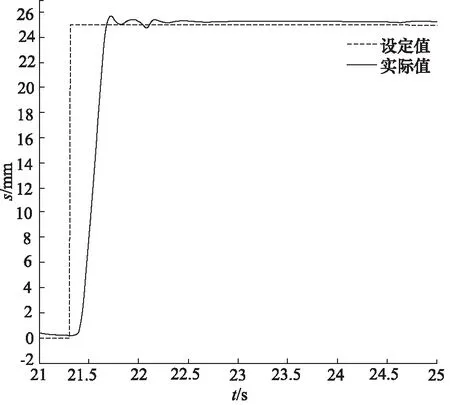

如图9所示是系统在100 mm/s时的阶跃响应曲线,由图可知,系统在给定的幅值为25 mm的阶跃信号作用下,其从0 mm到第1次达到25 mm的时间约为0.25 s,则相应的实际运行速度为100 mm/s,满足100 mm/s的快速响应特性。同时,在其第1次超调过程中就将超调量稳定在了1 mm范围之内,满足了静态误差小于1 mm的要求。

图9 100 mm/s的阶跃响应曲线图

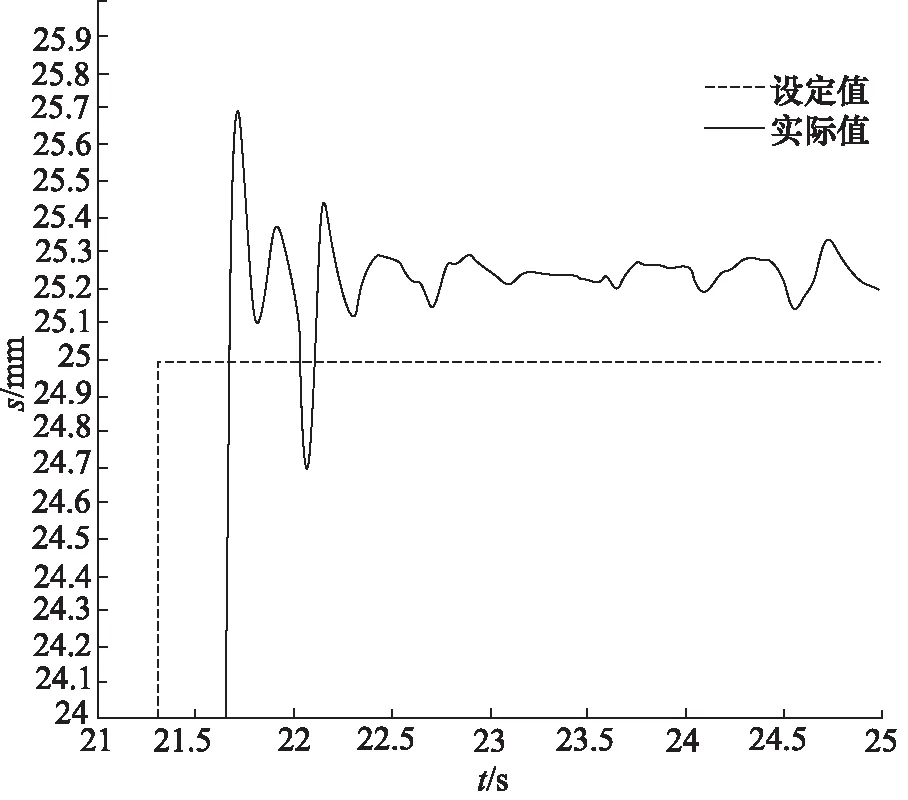

如图10所示,是速度为100 mm/s时的阶跃响应的静态误差指示曲线图,由图可知,当系统的实际输出第1次最大超调约0.7 mm,系统的实际输出值与设定值的误差稳定在了0.3 mm范围之内。也即当伺服系统的速度达到要求的最高设计要求时,系统的最高控制精度约为0.3 mm,远小于静态误差1 mm的要求,满足设计技术要求。

4 结论

本研究是以某大型企业科研实验室的实际工程项目为背景进行,以典型的阀控缸系统为平台,数字控制技术为基础,设计了一套基于FPGA的电液位置伺服控制系统,将数字技术与液压技术相结合,充分发挥了两者的优点,整个系统具有稳定性强、频带宽、准确度高、响应速度快等特性,拥有广阔的应用前景。构成主要包括液压执行和电气控制两个部分,通过两个模块的相互配合,可组成可靠、快速、实时的自动控制系统,能够达到预定的控制效果。

图10 100 mm/s静态位置误差曲线图