雅克拉气田单井进站集输管线腐蚀原因分析

2019-06-17

(中国石油化工股份有限公司西北油田分公司,新疆 阿克苏 842017)

雅克拉凝析气田于2005年11月开始投入生产,原设计单井集输管线和进站阀组管线均为16Mn材质。管线运行1年后,单井集输管线开始出现腐蚀爆管现象。2007年YK1和YK5H井口回压管线先后出现爆管现象,不仅造成产量损失,还给正常生产带来了安全隐患。为此,开展了单井集输管线腐蚀的防护工作,先后将井口回压管线和集输主管线更换为更耐蚀的高压玻璃钢管、20号钢+316L双金属复合管、06Cr13不锈钢和柔性复合管[1-2]。目前,单井集输主管线腐蚀得到一定程度的控制,管线腐蚀逐渐由井口向站内方向转移。柔性复合管通过钛合金转换接头与进站阀组16Mn管线焊接,20号钢+316L双金属复合管直接与进站阀组16Mn管线焊接,不同材质管线焊接在油田腐蚀介质中易发生电偶腐蚀[3]。站内20号钢+316L双金属复合管通过绝缘接头与进站阀组16Mn管线焊接,在距绝缘接头焊缝5 cm的16Mn管线底部发生腐蚀开裂[4]。

1 腐蚀情况

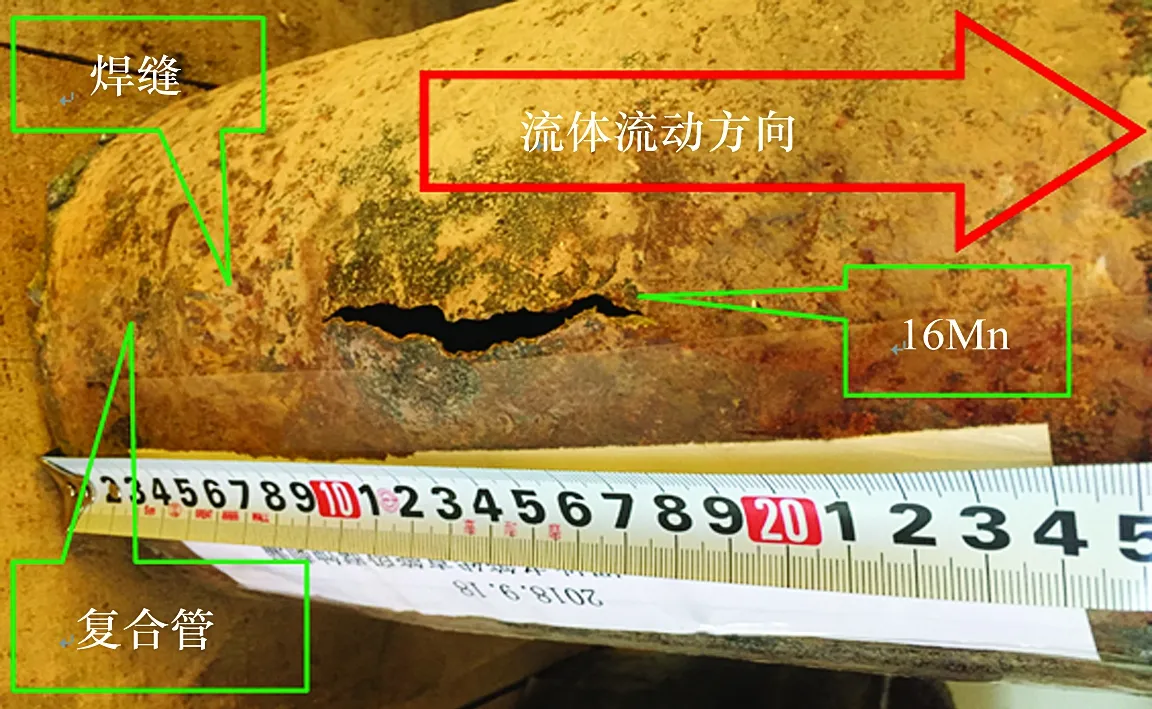

2018年9月,在YK5H井中,距20号钢+316L双金属复合管与16Mn管线焊缝3 cm的集输管线底部发生开裂,腐蚀开裂长度8 cm,管线底部最小壁厚仅有2.11 mm,见图1。原管线规格为φ168.3 mm×11 mm,管壁整体腐蚀减薄,上部最大壁厚7.89 mm,材质为16Mn。进站埋地集输管线前为抗腐蚀特殊材质管线,其后为16Mn钢管线。

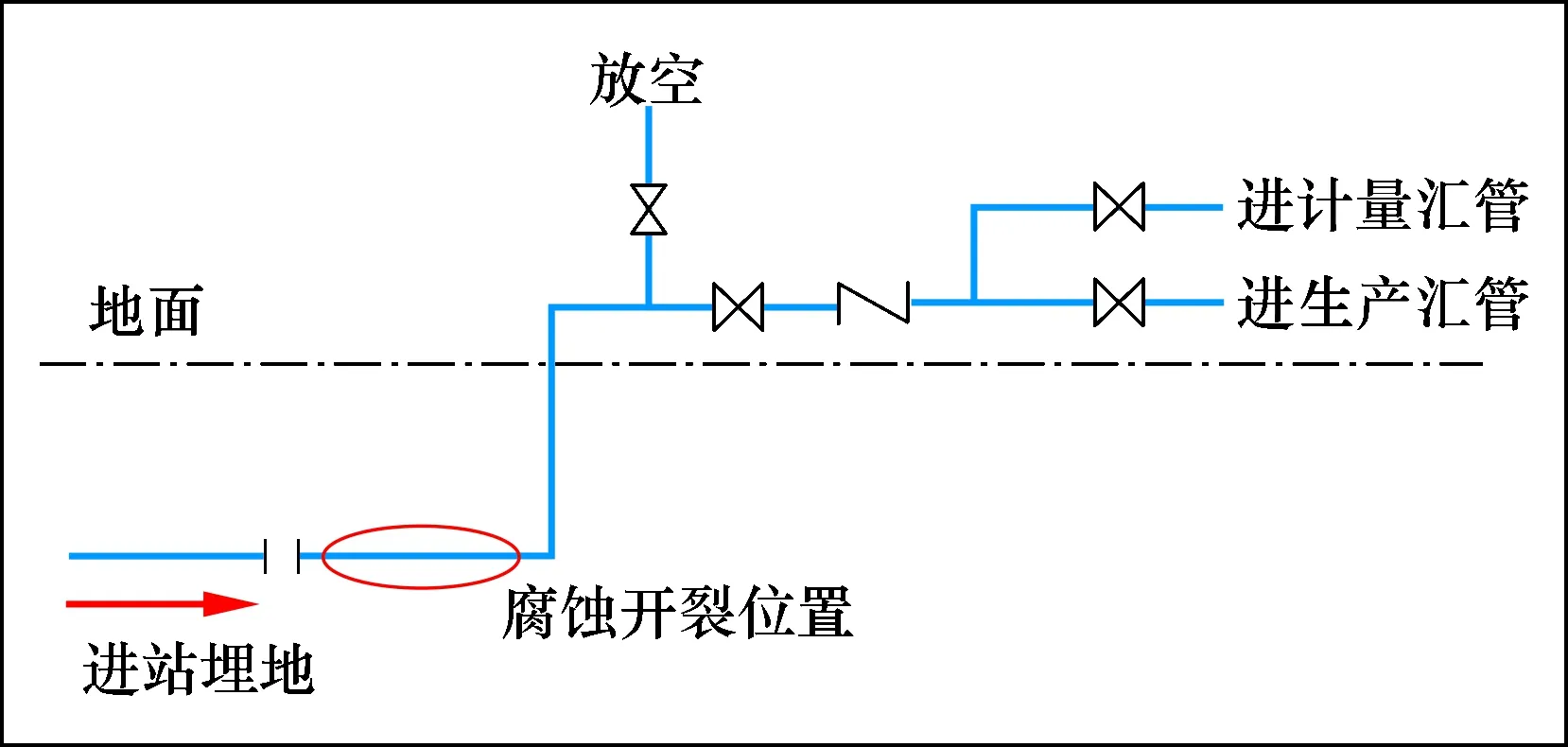

在YK2井中,距进站阀组绝缘接头焊缝5 cm的集输管线底部发生腐蚀开裂,腐蚀开裂长度约70 cm,管线底部最小壁厚为2.16 mm,见图2。原管线规格为φ114.3 mm×8 mm,管壁整体腐蚀减薄,管线上部最大壁厚3.46 mm,管线材质为16Mn。图3为进站阀组埋地集输管线流程示意。图3中红色圈处为腐蚀开裂的位置。

图1 YK5H井16Mn管线底部开裂

2 腐蚀环境

YK2井产气量13×104m3/d,产液量25 m3/d,进站压力6.5 MPa,温度35 ℃。该井天然气中甲烷体积分数平均85.45%,乙烷体积分数平均5.31%,丙烷体积分数平均2.07%,平均相对密度0.66;CO2体积分数为2.6%~3.4%。

图2 YK2井16Mn管线底部开裂

图3 进站阀组埋地集输管线示意

YK5H井产气量50×104m3/d,产液量110 m3/d,进站压力6.5 MPa,温度45 ℃。该井天然气中甲烷体积分数平均86.15%,乙烷体积分数平均5.21%,丙烷体积分数平均2.10%,平均相对密度0.66,CO2体积分数为2.1%~3.5%。

天然气中水质量分数为2.4%~15%,水型均为CaCl2,氯离子质量浓度为66 000~74 000 mg/L,总矿化度为120 000~160 000 mg/L。

3 腐蚀原因分析

3.1 管线材质和腐蚀产物分析

3.1.1 材质成分

采用光谱分析仪对单井集输管线腐蚀管段进行化学成分分析,结果见表1。从表1可以看出,该管线材质成分未见异常,符合16Mn材质成分要求。

表1 服役管线材质化学成分 w,%

3.1.2 金相组织

对单井进站集输管线失效管段取样进行金相分析,管线底部开裂部位内表面金相组织见图4。

图4 腐蚀开裂部位内表面组织

3.1.3 腐蚀产物

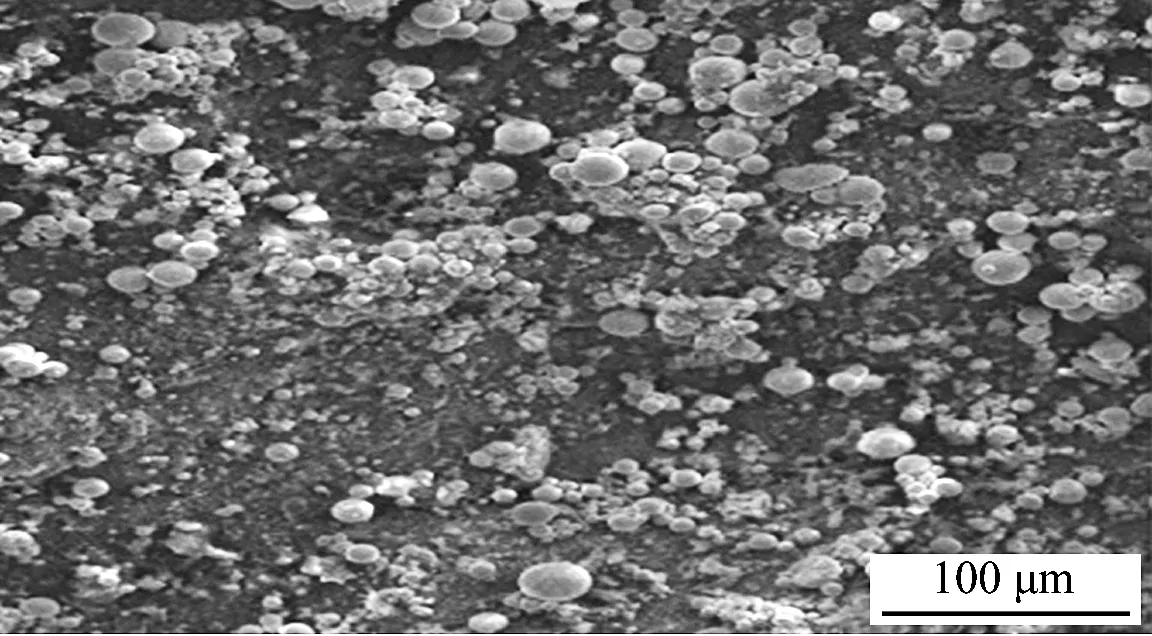

底部开裂部位腐蚀产物微观形貌见图5。图6为失效管段底部腐蚀产物X射线衍射分析图谱。腐蚀产物能谱分析结果见表2。

图5 腐蚀产物微观形貌

图6 腐蚀产物X射线衍射图谱

元素x,%C19.16O56.97Si0.39P0.40S0.85元素x,%Mn0.48Fe20.32Cu0.45Zn0.60Ca0.38

由表2可见,腐蚀产物主要由氧、铁、碳、硫、磷以及少量其他元素构成,其中磷和硫元素来自凝析油。铁、碳、氧的原子比基本符合FeCO3的原子比,结合图6的X射线衍射图谱,可以判定腐蚀产物主要为FeCO3。

3.2 电偶腐蚀

现场使用情况表明,不管20号钢+316L双金属复合管与16Mn直接焊接[5],还是通过绝缘接头焊接,均在距焊缝3~5 cm的16Mn管线底部发生腐蚀开裂。20号钢+316L双金属复合管是由基层(20号钢)和覆层(316L)组成,316L不锈钢开路电位为-0.3 V,16Mn钢开路电位为-0.7 V,在有水的CO2腐蚀环境下,16Mn钢和316L不锈钢焊接处易发生电偶腐蚀,其中16Mn钢为阳极,316L不锈钢为阴极。在集输管线内底部容易积聚液态水,水溶解CO2形成典型的酸性腐蚀环境,为16Mn钢和316L不锈钢发生电偶腐蚀提供了条件[6]。

3.3 CO2腐蚀

CO2溶于水之后形成CO2腐蚀环境,对金属材料有很强的腐蚀性。在相同pH值下,由于CO2总酸度比盐酸高,因此CO2对金属材料的腐蚀程度比盐酸还要严重,该环境对材料造成的局部腐蚀和破坏称之为CO2腐蚀[7]。CO2腐蚀为电化学腐蚀,在阴极和阳极处表现不同,在阳极处铁不断溶解导致了均匀腐蚀或局部腐蚀,表现为金属壁厚逐渐减薄或点蚀穿孔等局部腐蚀破坏;在阴极处CO2溶解于水形成碳酸,释放出氢离子,促进阳极铁溶解而导致腐蚀,同时氢原子进入钢中,造成钢材的氢致开裂[8]。实际工况下,CO2腐蚀与CO2分压、流体温度、流体速度相关,Cl-等也会对其产生很大影响。

3.3.1 温度和CO2分压的影响

(1)温度影响CO2腐蚀反应速度,同时也影响腐蚀产物成膜机制。温度影响介质中CO2的溶解度,介质中CO2浓度随着温度升高而减小;温度也影响反应速度,反应速度随着温度的升高而加快。温度的变化,影响了基体表面FeCO3晶核的数量与晶粒长大的速度,从而改变了腐蚀产物膜的结构与附着力,即改变了膜的保护性。在温度小于60 ℃的低温区,主要发生均匀腐蚀;在温度60~150 ℃的中温区,局部腐蚀严重;在温度大于150 ℃的高温区,钢铁表面形成薄而致密的FeCO3保护膜,腐蚀速率明显降低。雅克拉凝析气田集输温度处于60 ℃以下的低温区,主要发生均匀腐蚀[9]。

(2)CO2分压影响其腐蚀程度。根据NACE相关标准的划分,CO2分压在0.02~0.21 MPa时为中等腐蚀,分压超过0.21 MPa为严重腐蚀。雅克拉气田CO2分压为0.13~0.23 MPa,其CO2腐蚀属于中等—严重腐蚀区间。

3.3.2 流速和Cl-的影响

(1)高流速增大了腐蚀介质到达金属表面的传质速度,高流速也会阻碍金属表面腐蚀产物的成膜过程,并对已形成的保护膜起破坏作用,因此随着流速的增大,腐蚀速率增加。某些情况下,流速的增大又能促进可钝化金属的钝化过程,从而提高其耐蚀性。过高的流速将形成空蚀、冲刷腐蚀而加速金属材料的CO2腐蚀。雅克拉凝析气田单井集输管线介质流速为3.32~7.99 m/s,高流速下会发生CO2冲刷腐蚀[10]。

(2)Cl-具有离子半径小、穿透能力强,并且能够被金属表面吸附的特点。Cl-浓度越高,水溶液的导电性越强,电解质的电阻就越低,Cl-就越容易到达金属表面,加快局部腐蚀的进程。酸性环境中,Cl-的存在会在金属表面形成氯化物垢层,并破坏具有保护性能的FeCO3膜,从而加速腐蚀。

4 结论及建议

(1)雅克拉气田单井进站集输管线内腐蚀是16Mn钢连接316L不锈钢发生电偶腐蚀和CO2冲刷腐蚀共同造成的。在酸性环境下,电偶腐蚀和CO2冲刷腐蚀的共同作用使得16Mn管线底部腐蚀最为严重,最终导致管线底部腐蚀开裂。

(2)16Mn钢与不锈钢管线连接存在电位差,凝析气气井流体中CO2和水易在管线底部聚积形成酸性腐蚀环境,为16Mn钢管线底部发生电偶腐蚀和CO2冲刷腐蚀提供了必要条件。流体中的H2S与Cl-加剧了腐蚀。

(3)建议选用电位接近的耐蚀材料。单井集输管线用20号钢+316L的双金属复合管时,进站阀组管线材质建议选用与覆层材质(316L)电位相近的06Cr13不锈钢管材。进站阀组管线选用普通碳钢材质的金属管线时,建议对普通碳钢金属管线做内防腐蚀处理并添加抗CO2腐蚀缓蚀剂,减缓电偶腐蚀和CO2冲刷腐蚀。

(4)对于产量高、流速大的单井,建议增大管径以减轻流体对管线的冲刷腐蚀。

(5)不同材质金属连接时,建议对管线进行阴极保护。使用可靠的绝缘接头并通过强制电流的阴极保护使两种不同金属都变成阴极。