加氢装置氯化铵结盐腐蚀工艺控制

2019-06-17

(中国石油天然气股份有限公司哈尔滨石化分公司,黑龙江 哈尔滨 150056)

近年来,炼油厂加氢装置由于原料和新氢中氯含量偏高,设备结盐积垢、腐蚀造成的非计划停工有增多的趋势,加氢装置盐垢腐蚀问题受到了高度重视。某石化公司4套加氢装置能否安全运行,直接影响着全厂的物料平衡和产品质量,因此加强对加氢装置结盐腐蚀的工艺管控工作显得尤为重要[1]。

1 加氢装置结盐腐蚀案例

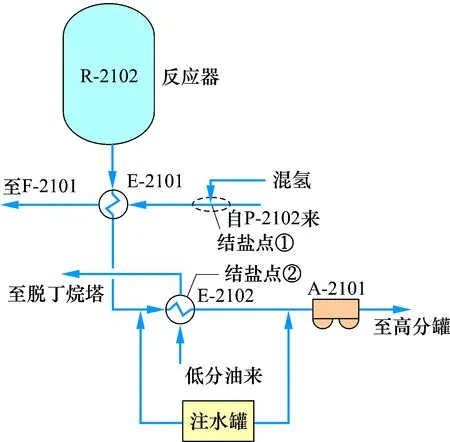

某石化公司0.8 Mt/a加氢裂化装置,2009年9月投产,运行至2011年8月发现装置循环氢量下降至50 000 m3/h,仅为正常生产时的三分之一。经过采样与技术分析后发现:新氢自重整再接触而来,再接触低温脱氯剂发生氯穿透,导致氢气中含有大量氯,进入加氢裂化后在混氢点阀门处结盐(见图1结盐点①),从而导致循环氢量大幅下降。2011年11月对低温脱氯剂进行更换后,装置循环氢量恢复正常,但是装置出现脱丁烷塔顶酸性气量变大。经过分析初步判定为反应深度大造成的酸性气量变大。为了解决脱丁烷塔顶酸性气外送困难的生产难题,2012年3月利用D-2201顶朝天放空配线至压控调节阀前,解决了脱丁烷塔顶酸性气外送困难的难题,但是发现脱丁烷塔顶回流罐D-2201顶燃料气中氢体积分数由20%增至50%。经过再次分析后发现:脱丁烷塔顶气外送困难的真正原因是E2102管束发生结盐腐蚀(见图1:结盐点②)导致换热器管束泄漏,反应产物含氢气体窜至脱丁烷塔造成塔顶气相氢含量变大。2012年7月装置大修期间将反应产物与低分油换热器E-2102/A/B(螺纹锁紧环式换热器)返回某重型装备股份有限公司维修,厂家将换热器解体后发现管束与管板接口处出现腐蚀和开裂现象,管束腐蚀泄漏严重 (见图2和图3),其中E-2102A堵管32根和E-2102B堵管2根,经堵管、补焊处理后继续使用,2013年装置检修中将换热管束由15CrMo升级为双相钢2507(见图4)[2-4]。

图1 加氢裂化装置发生结盐腐蚀部位

图2 E-2102管内壁腐蚀

图3 E-2102管束残留的结晶体

图4 更换后的管束

2 加氢装置结盐腐蚀原因分析

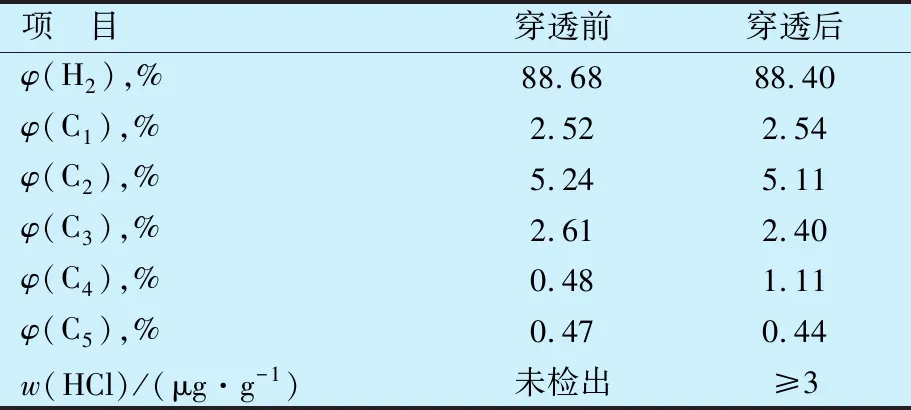

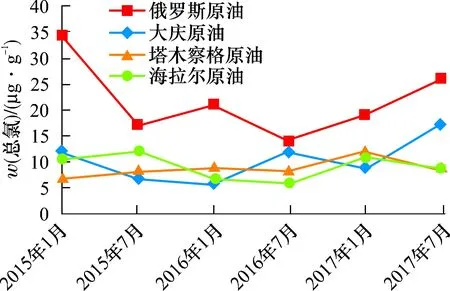

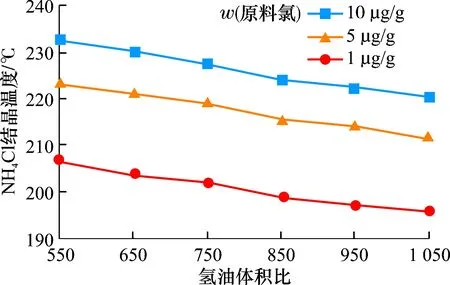

加氢装置通过碳氢化合物的杂质原子与氢反应来净化炼油产品。氮转化为NH3,氯化物转化为HCl,而加氢装置的目标是使得这些反应充分完成,因此这些无机产品会在反应器流出物中形成盐床。从装置物料分析中,寻找氯化铵形成的原因[5-7]。脱氯罐氯穿透前、后加氢裂化装置新氢分析结果见表1。加氢裂化装置循环氢分析结果见表2。炼油厂原油总氯含量分布见图5。常减压蒸馏装置电脱盐前后总氯对比见表3。炼油厂各组分氯分布见表4。氢油比对氯化铵结晶温度的影响见图6。

表1 氯穿透前后加氢裂化装置新氢分析

由表1和表2可以看出,结盐点①结盐的原因是:

(1)加氢裂化装置采用的新氢是来自重整再接触,再接触低温脱氯剂发生氯穿透,导致氢气中含有HCl;

(2)加氢原料中含有的氮元素,经过脱氮反应后生成NH3并进入循环氢系统中;

(3)新氢和循环氢混合后进入混氢点,当温度降至氯化铵结晶温度时,氯化铵在一定条件下就会结晶析出,沉积在管道表面,最终导致结盐点①出现氯化铵结晶体。

表2 加氢裂化装置循环氢分析

图5 炼油厂原油总氯含量

项 目试样1试样2w(脱前Cl)/(μg·g-1)2021w(脱后Cl)/(μg·g-1)108

表4 炼油厂各组分氯分布 μg/g

图6 氢油比对氯化铵结晶温度的影响

由图5和图6,表3和表4可以看出,结盐点②结盐的原因是:

(1)炼油厂原油中总氯包含有机氯和无机氯,原油自身存在的有机氯化物,无法通过电脱盐有效地去除;

(2)有机氯化物在高温高压及氢气存在的条件下,会生成HCl,有水存在时具有较强的腐蚀性。其加氢反应机理如下:

(3)结盐点①导致循环氢量大幅下降期间,装置氢油比、氢分压下降,加剧了结盐点②的结盐;

(4)加氢装置原料中氯、新氢中氯超过设计指标,导致结盐温度升高,加剧了结盐点②的结盐;

(5)在有水蒸气的环境下,氯化铵很容易吸潮,电离呈酸性,引起氯化铵垢下腐蚀,E2102原设计管束材质级别低,抗氯腐蚀能力弱,加剧了管束泄漏。

3 加氢装置氯化铵结盐腐蚀工艺控制

3.1 控制Cl含量

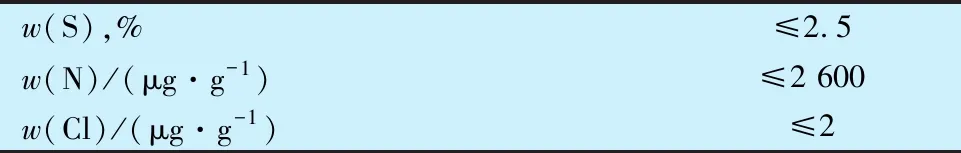

控制加氢原料、氢气中的氯化物含量是抑制氯化铵沉积和腐蚀的最根本的方法。通过对比,NH3是普遍存在的,并且不能从加氢工艺中去除。必须对加氢原料进行腐蚀介质设置报警值,加氢原料设防值见表5。

表5 加氢装置原料油预警值

目前该石化公司4套加氢装置原料氯质量分数普遍超过2 μg/g,根据氯分布规律以及结盐相关因素,影响较大的是0.8 Mt/a加氢裂化装置和0.5 Mt/a柴油加氢改质装置。在原油中有机氯不能根本降低前采取措施:对于0.8 Mt/a加氢裂化装置反应流出物,在原料氯质量分数小于3 μg/g的情况下,由于存在氯化铵结盐风险最严重的部位为换热器E-2102A/B及其以后的管线设备,因此可以采取间歇注水的方式减缓;对于0.5 Mt/a柴油加氢改质装置,在原料氯质量分数小于10 μg/g的情况下,由于存在氯化铵结盐风险,最严重的部位为换热器E-303及其后面的管线设备,因此可以采用间歇注水的方式减缓[8]。

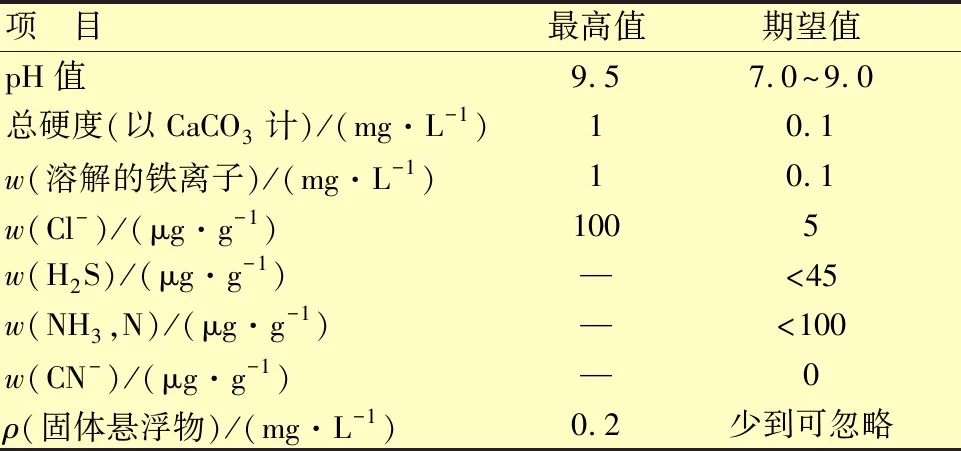

3.2 注水和注剂

用水冲洗铵盐是最普遍的物理方法,方法简单,见效快。注水量和水的均匀分布特性是两个需要考虑的重要因素,如果水量不足,所有的水可能闪蒸,这样就没有水来溶解氯化铵沉积物,再加上氯化铵沉积物受潮,当存在导电水膜时,形成了完整的腐蚀电池,将加剧腐蚀。注水需要保证均匀分布,一般在高压空冷器前总管、高压换热器前进行注水,保证总注水量的 25%在注水部位为液态,并控制高分水NH4HS质量分数小于4%。注水水质一般为除氧水或临氢系统净化水(用量最大不能超过注水量的50%),也可根据实际腐蚀情况在高压空冷前注入缓蚀剂,可与高压注水共同加注,注水水质应满足表6的要求。

表6 水洗水的质量参数

3.3 温度控制

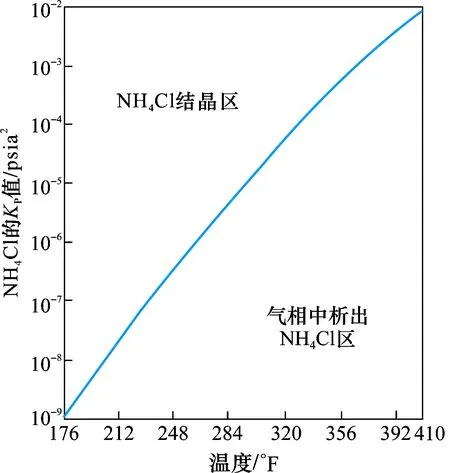

当系统温度低于氯化铵结盐温度时会析出NH4Cl。控制系统操作温度高于理论结盐温度5 ℃以上,通过暂时升高系统温度来清除结盐,其目的是使固体盐升华。结盐温度计算方法如下:

Kp(NH4Cl)=[PHCl]×[PNH3]

Kp(NH4Cl)=[NH3气的摩尔数×HCl气的摩尔数×(操作压力)2]/(气态总的摩尔数)2

计算出的Kp(NH4Cl)值,对照API 932B附表(见图7)查询结盐温度。

注:摄氏度(华氏度-32),1 psia=6 894.76 Pa

结盐温度计算出来后,通过打开换热器冷旁路,保证换热器温度高于结盐温度,保证结盐点后移至注水点之后,降低结盐风险;但这样调整后装置能耗会有所增加。

3.4 压力降监测

判断换热器结盐的另一个方法是,通过换热器压力降、换热器换热效率以及高压窜低压分析等方法综合判断换热器结盐。建立换热器压力降监测台账,监控脱丁烷塔气相组成变化,结合Kp(NH4Cl)值和结盐温度,控制好注水、注剂,通过工艺调整确保结盐腐蚀在可控范围内。

4 结 论

(1)对于加氢装置反应器流出物后设备的氯化铵腐蚀,完全依靠设备材质升级不能阻止因氯化铵沉积带来的腐蚀;

(2)通过限制受影响物料中的氯含量,可以抑制氯化铵沉积和腐蚀;

(3)使用水洗和注剂等手段,是抑制氯化铵沉积和腐蚀的最有效的方法;

(4)通过实施换热部分工艺设计中的温控方案,结合控制结盐温度,保证结盐点后移至注水点之后,限制氯化铵结盐点前移;

(5)在设备材质和工艺条件确定的情况下,工艺防腐蚀显得非常重要。