北峙峪煤业大断面巷道分步开挖及围岩控制技术研究

2019-06-17郝权

郝 权

(山西长治羊头岭北峙峪煤业有限公司,山西 长治 046000)

1 工程概况

山西长治羊头岭北峙峪煤业有限公司15号煤层一采区胶带巷,主要作为15号煤层一采区的煤炭运输、行人使用,巷道沿15号煤层底板掘进,煤层均厚4.21 m,煤层结构简单,含0~3层不稳定夹矸,夹矸均厚为0.26 m。煤层直接顶为砂质泥岩,均厚2.0 m,基本顶为中砂岩,均厚11.5 m;直接底为砂质泥岩,均厚0.6 m,基本底为细砂岩,均厚4.67 m。

15号煤层一采区胶带巷断面形状为半圆拱形,巷道毛断面宽为5 700 mm,高为4 500 mm,巷道所处层位岩层节理裂隙较为发育,围岩较为松软,巷道原有的掘进方式为全断面一次掘进,支护方式为锚网索支护。锚杆采用D20 mm×2 200 mm的左旋无纵筋螺纹钢锚杆,间排距为900 mm×900 mm,底角锚杆与水平方向成30°夹角,全断面每排布置13根;顶板打设1根锚索,锚索采用D17.8 mm×6 000 mm的1×7股钢绞线,锚索排距为1 800 mm。在掘进过程中,巷道围岩变形量大,且易出现顶板冒顶、左右拱肩易鼓出的情况,急需对现有的掘进工艺及支护方案进行优化。

2 巷道开挖掘进方式优化

巷道开挖后,巷道围岩会大致经历加速变形、恒速变形及减速变形三个阶段,故在对巷道进行支护时需选择最佳的支护时间以便能够最大限度地调动围岩的自我承载能力,进而有效控制住巷道围岩的变形,如果对巷道进行分步开挖,即在掘进时,分两步进行,先进行巷道上半部分的开挖支护作业,随后再进行下半部分的开挖支护作业,则能够及时对巷道围岩进行支护,进而能在一定程度上控制围岩的变形[1-2]。

为研究巷道分步开挖、支护作业对巷道围岩变形量的控制作用,采用FLAC3D数值模拟软件,根据15号煤层一采区胶带巷的具体地质条件,建立数值模拟模型,模型长×宽×高=36 m×27 m×40 m,巷道沿着长度方向进行掘进,将模型左右边界进行固定,分别模拟巷道采用全断面一次开挖和分步开挖作业时巷道围岩位移及塑性区分布状态。

2.1 巷道围岩位移分布

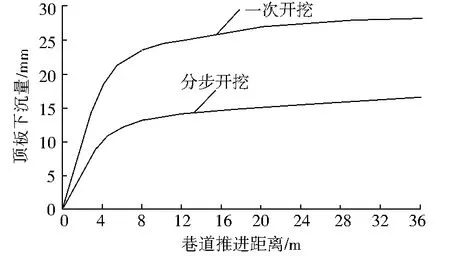

由数值模拟得出巷道在一次开挖作业和分步开挖作业时的围岩顶板位移随巷道掘进的变化曲线,如图1所示。

图1 不同开挖方式下巷道顶板位移曲线

由图1可知,巷道采用全断面一次开挖作业时顶板的变形量大于采用分步开挖作业时的顶板变形量,在巷道掘进36 m时,此时采用全断面一次开挖作业的顶板下沉量为28.4 mm,采用分步开挖作业的顶板下沉量为16.6 mm,巷道在采用一次全断面掘进和分步掘进作业时,巷道顶板的下沉量均在巷道掘进0~16 m的范围内,围岩变形的增长速率较快,在巷道掘进16 m后,围岩变形速率逐渐减小,根据图1能够看出对于大断面松软围岩巷道采用分步开挖的掘进方式能够有利于控制顶板岩层的变形。

根据模拟结果得出巷道采用两种掘进方式,在掘进至36 m,围岩变形稳定时,巷道表面位移的具体情况,如表1所示。

表1 巷道在掘进36m时围岩变形量

通过表1能够看出,巷道采用全断面一次开挖作业时顶板下沉量比采用分步开挖作业时增大了11.8 mm,占到了分步开挖作业顶板下沉量的71.1%,采用全断面一次开挖作业时巷道左帮及右帮变形量分别比采用分步开挖作业时增大了39.6%和49.6%,故基于此可知大断面松软围岩巷道采用分步开挖进行掘进作业时更能够有效控制巷道围岩变形。

2.2 巷道围岩塑性区分布

由数值模拟得出15号煤层一采区胶带巷在采用分步开挖与全断面一次开挖时围岩塑性区的分布状态如图2所示。

图2 不同开挖方式下巷道围岩塑性区分布

由图2可知,巷道采用全断面一次开挖时,巷道顶板塑性区发育至顶板3.7 m的深度,围岩主要以剪切和拉断破坏为主,巷道顶板及两帮围岩松动破坏存在着状态及形态方面的差异,在全断面一次开挖作业下底板岩层的塑性区呈现出矩形形态向底板深部岩层深处发育;在分步开挖作业下,顶板塑性区的发育深度为2.5 m,两帮塑性区的发育宽度为1.125 m,底板岩层呈现出倒梯形形态向底板深部岩层发育,表明采用分步开挖作业时围岩塑性区的破坏范围向岩层深部逐渐减小,且发育范围明显比全断面开挖时小。故巷道掘进采用分步开挖作业更能有效控制围岩变形。

3 支护方案

3.1 支护参数设计

根据15号煤层一采区胶带巷的具体地质条件,结合数值模拟结果,确定巷道在后续掘进作业时采用分步开挖,并根据数值模拟结果对巷道的支护方案进行具体优化,主要优化参数为锚杆(索)长度和间排距。具体优化设计如下:

1) 锚杆(索)长度优化。为有效确定锚杆(索)的长度,需充分了解巷道开挖后,围岩塑性区的范围,根据弹塑性理论可知围岩塑性区计算如下[3-4]:

(1)

式中:Rp为极限平衡区的半径,m;p0为原岩应力的大小,取为17.25 MPa;φ为岩体的内摩擦角,取为30.5°;Lp为塑性区的宽度,m;M为巷道开挖尺寸的一半,取为2.7 m,c为岩体的粘结力,取为2.0 MPa。

将数据代入式(1)计算得出极限平衡区半径Rp=4.6 m,巷道围岩塑性区的发育宽度Lp=1.9 m,数值模拟结果显示出顶板塑性区的发育深度为2.5 m,两帮塑性区的发育宽度为1.125 m,基于保障巷道围岩稳定及安全的角度综合考虑,确定出巷道围岩塑性区的发育宽度采用1.9 m。

基于上述围岩塑性区范围的分析结果,结合巷道在原有支护方案下巷道易冒顶的具体情况,确定巷道锚杆采用型号为D20 mm×2 400 mm的左旋无纵筋螺纹钢锚杆,锚索采用型号为D20 mm×6 300 mm的1×7股钢绞线。

2) 锚杆(索)间排距优化。新奥法理论对松软破碎围岩的支护问题,提出锚杆间排距宜为0.8~1.0 m,对于不稳定围岩,结合长治矿区的支护经验间排距为0.6~1.0 m,基于此并结合15号煤层一采区胶带巷的具体情况,确定锚杆间排距为800 mm×800 mm,锚索间排距为2 000 mm×1 600 mm。

综合上述分析,15号煤层一采区胶带巷采用分步开挖的方式进行掘进作业,优化后的支护参数为:巷道顶板及两帮锚杆采用D20 mm×2 400 mm的左旋无纵筋螺纹钢锚杆,间排距为800 mm×800 mm,顶板锚索采用D20 mm×6 300 mm的1×7股钢绞线,间排距为2 000 mm×1 600 mm,巷道全断面内每排布置15根锚杆、3根锚索,锚索在巷道顶板中心及两拱肩位置处打设安装,同时采用D6 mm圆钢焊制成网片进行护帮护顶,网片规格为50 mm×50 mm,具体优化后的支护参数如图3所示。

图3 15号煤层一采区胶带巷优化后支护断面

3.2 效果分析

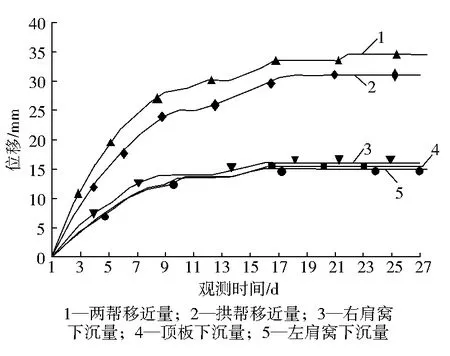

为了检验巷道在采用优化后的掘进工艺及支护效果,通过在巷道滞后掘进工作面10 m的位置处布置矿压监测站,在巷道表面安设KDC-10测枪用以观测巷道表面位移,对巷道围岩变形量进行持续27 d的观测,根据观测结果得出巷道围岩变形量-时间的关系曲线如图4所示。

图4 15号煤层一采区胶带巷围岩变形曲线

由图4可知,15号煤层一采区胶带巷在采用优化后的掘进工艺及支护方案后,巷道围岩的变形量主要集中在掘巷初期,在掘巷1~11 d的范围内,巷道顶板下沉量为12.5 mm,两帮移近量为29.5 mm,巷道左右肩窝的下沉量分别为13.5 mm和14 mm,在巷道掘进13 d后,围岩的变形量逐渐趋于稳定,基本不再出现增大,最终巷道顶板下沉量为17 mm,两帮移近量为37mm,巷道左右肩窝的下沉量为15 mm,拱帮的移近量为30 mm。由此得出,15号煤层一采区胶带巷在采用优化后的掘进工艺及支护方案后保证了巷道围岩的稳定,有效控制了围岩的变形。

4 结 语

通过数值模拟分析巷道采用全断面一次开挖和分步开挖作业时围岩位移及塑性区的分布状态,确定巷道采用分步开挖进行掘进作业,结合数值模拟结果对支护方案进行了具体优化,矿压监测结果表明,优化后的支护方案能够有效控制巷道围岩的变形,保障巷道围岩的稳定。