高瓦斯易突煤层掘进工作面综合降尘技术

2019-06-17安增

安 增

(大同煤矿集团 晋华宫矿,山西 大同 037000)

我国煤炭储量丰富,开采历史悠久,在国有重点煤矿中70%以上都是高瓦斯矿井[1-2]。由于煤矿特殊的生产环境,在开采过程中的各个环节,均可产生大量粉尘,严重危害工人的身体健康。另外,巷道及采煤工作面内通常存在大量沉积的煤尘,当煤尘达到爆炸下限浓度时,将存在煤尘爆炸危险,严重制约着矿井安全高效生产,尤其对高瓦斯易突出矿井来说,危害更甚[3-5]。因此,治理高瓦斯易突出矿井工作面矿尘尤为重要。本文针对晋华宫矿8718回风巷掘进工作面,提出综合降尘技术,并进行效果评价,研究结果可为类似矿井提供依据和借鉴。

1 工程地质概况

晋华宫矿8718工作面开采11号煤层,煤层平均厚度5.7 m,倾角6°,可采指数为1,属于优质动力煤。工作面位于井下11号煤层307盘区,埋深约385 m,工作面推进长度为1 740 m,工作面长度为185 m,可采储量170万t,采用一次采全高综放开采工艺。矿井瓦斯绝对涌出量为41.86 m3/min,相对涌出量为10.02 m3/t;二氧化碳绝对涌出量为57.1 m3/min,相对涌出量为13.67 m3/t;瓦斯含量为3.51 m3/t,煤层孔隙率为1.05%,原始水分含量为1.11%,吸水率为1.45%~2.21%,煤层普氏系数f=2~4,透气性差,属于典型的高瓦斯、易突出、难注水性煤层。为实现回采巷道掘进工作面降尘目的,本文提出以煤层动压注水湿润煤体降尘技术和粉尘浓度超限高压外喷雾降尘技术为核心的掘进工作面综合降尘系统,在8718回风巷掘进工作面进行试验并进行效果评价。

2 煤层动压注水湿润煤体降尘技术

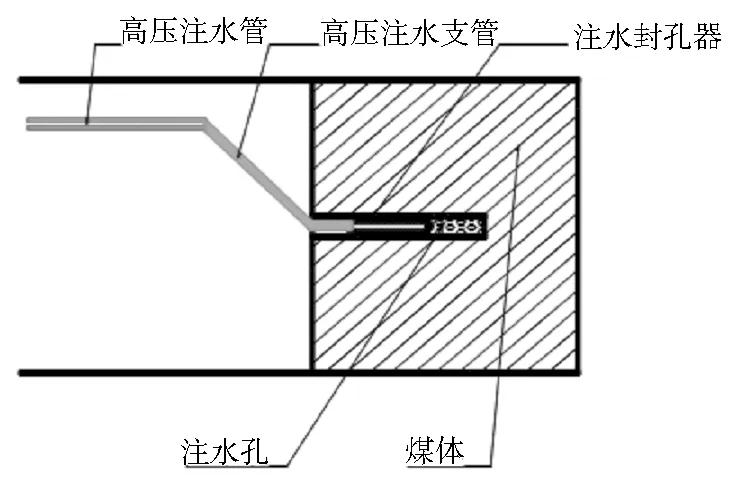

煤层注水是采前通过钻孔将水注入工作面煤体的方式,润湿煤体以减少煤尘的产生。根据瓦斯钻孔性质不同,煤层动压注水湿润煤体降尘技术可分为瓦斯测试孔动压注水和瓦斯抽放孔动压注水两类。

2.1 瓦斯测试孔动压注水

2.1.1 钻孔布置方式

为防止瓦斯突出事故的发生,高瓦斯矿井工作面掘进前需进行突出危险性预测,在掘进工作面迎头处布置若干个瓦斯测试孔。瓦斯测试孔的孔径、孔深均符合动压注水要求。因此,可利用此类钻孔作为注水孔对煤层进行动压注水。钻孔布置如图1所示。

图1 煤层注水瓦斯测试孔钻孔布置方式

1) 钻孔深度:以掘进工作面日进度为依据,由于日进度为7 m,因此测试孔深度设计为12 m。

2) 钻孔直径:打瓦斯测试孔时,其钻头直径为42 mm,成孔直径在42 mm以上,满足封孔器外径要求。

3) 钻孔间距:根据综掘工作面防突要求,测试孔一般布置5个,孔间距0.8 m。

4) 钻孔角度:平行于工作面沿煤层倾斜方向进行钻孔。

5) 开孔高度:钻孔布置在巷道中部,距巷道底部1.5 m左右。

2.1.2 封孔工艺及装备

由于瓦斯测试孔数量为3~5个,孔深仅12 m,采用橡胶封孔器进行封孔时,从喷雾管路连接1个五通和5根高压管便可完成注水管路布置,系统相对简单,操作方便。

1) 封孔原理。当封孔器内进入压力水流时,由于水压的作用,导致封孔器壁内外产生压力差,封孔器向外膨胀,完成封孔过程。同时封孔器内的压力水从封孔器阀芯处流出,在瓦斯测试钻孔内沿煤裂隙湿润煤体,从而达到注水湿润煤体的目的。

2) 封孔设备。采用ZF-A22型橡胶封孔器封孔,封孔位置超过巷帮煤体破碎带,深入煤体2~3 m。封孔器长1.2 m,其内径为22 mm,外径为39 mm,额定工作压力为12 MPa,如图2所示。当预定的湿润范围内的煤壁出现均匀渗出水珠时,停止注水。

图2 橡胶快速封孔器

3) 封孔工艺。当瓦斯测试孔完成数据测试后,将封孔器插入到瓦斯测试孔内,封孔器深入煤体2~3 m。采用高压胶管将封孔器与高压注水管路连接起来,在内外压差作用下,封孔器膨胀完成封孔作业。

2.1.3 注水工艺与设备

煤层动压注水系统由BPW-80/16型矿用喷雾泵、GPS-780型自动控制水箱、ZF-A22型橡胶封孔器、SGS型双功能水表及截止阀等组成,煤层注水系统如图3所示。

图3 煤层注水系统示意

2.2 瓦斯抽放孔动压注水

2.2.1 钻孔方式

瓦斯抽放孔的孔径和孔深均符合动压注水要求,可以利用此类钻孔作为煤层注水孔进行动压注水。

1) 钻孔深度:瓦斯抽放钻孔深度为60~80 m。

2) 钻孔直径:成孔直径76 mm。

3) 钻孔间距:根据掘进工作面防突要求,抽放孔一般布置3排,每排8个,孔间距0.4 m。

4) 钻孔角度:平行于工作面沿煤层倾斜方向钻孔。

5) 开孔高度:3排钻孔分别距巷道底部0.8 m、1.5 m和2.2 m左右。

2.2.2 封孔工艺及装备

煤层注水时,采用化学封孔材料进行封孔,布置一根注浆封孔管路即可,无需布置其他管路,封孔系统操作简单、适用范围广。

1) 封孔原理。PD材料具有反应膨胀功能,可使得密封材料的膨胀药力能够在膨胀倍数不减小的情况下缓慢释放,达到密封钻孔的目的。

2) 封孔工艺。采用TBW-50/1.5型泥浆泵进行封孔,封孔系统如图4所示。① 在抽放管一端挖花孔,在花孔上端2 m处缠绕上带聚氨酯的毛巾,迅速将抽放管送进孔内12 m;将组装好的抽放管、注浆管塞入钻孔内,并在毛巾上缠绕聚氨酯,用木棍捣入孔口处;② 使用配套的注浆软管与封孔泵的出料口和注浆管连接,并用铁丝拧紧,同时将钻孔与注浆管相连的球阀打开;③ 计算出封孔所需的浆液量,配置注浆液,以小桶为量杯按照推荐体积比在大桶中配置PD材料注浆液;④ 待聚氨酯凝固后,用容器将浆液加入封孔设备料斗中,开始注浆;待注不动时,停止注浆。

图4 注浆封孔系统布置示意

2.2.3 注水工艺

注水工艺系统与瓦斯测试孔动压注水系统相同。

3 粉尘浓度超限高压外喷雾降尘技术

粉尘浓度超限自动喷雾降尘系统是通过粉尘浓度传感器,连续实时监测粉尘浓度变化,当粉尘浓度达到超限值以上时,喷雾降尘装置将被自动开启,以实现降尘目的。粉尘浓度超限高压外喷雾降尘系统主要包括高压泵站系统和粉尘超限自动喷雾控制系统。

1) 高压泵站系统配置。高压泵站系统主要由一泵一箱组成,安装布置时,每间隔200 m设立1个硐室,将泵站安设在硐室内,定期向前移动。该方法操作简单,截割硐室间隔时间一般为20 d左右。

2) 粉尘超限自动喷雾控制装置现场配套及布置。粉尘超限自动喷雾控制系统布置于泵站附近,控制箱安设在巷道边缘,离地高度0.5 m,随泵站移动;电磁阀接入泵站高压输入管路中,随泵站移动;粉尘浓度传感器放置于迎头瓦斯传感器附近,随掘进机前移。粉尘浓度超限喷雾系统如图5所示。

图5 掘进工作面粉尘浓度超限喷雾系统示意

4 综合降尘技术试验应用效果

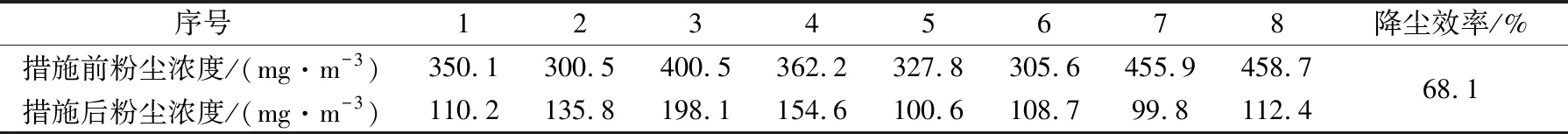

在8718回风巷掘进工作面采用煤层动压注水和粉尘浓度超限喷雾降尘进行了试验,并根据《AQ1020-2006煤矿井下粉尘综合防治技术规范》规定,对综合降尘措施实施前后的司机位置处、距离掘进头10 m和100 m处的粉尘浓度进行测试,评价降尘技术效果。测试结果见表1~表3所示。

表1 司机位置处总粉尘降尘效率

表2 离掘进头10m处总粉尘降尘效率

表3 离掘进头100m处总粉尘降尘效率

试验表明,采用综合降尘措施后,司机位置处的降尘效率为93.6%,距掘进头10 m处的降尘效率为91.9%,距掘进头100 m处的降尘效率为68.1%,有效解决了该工作面掘进时的粉尘污染问题,显著改善了工作面的作业环境。

5 结 语

1) 针对晋华宫矿8718工作面煤层瓦斯含量高、可注性差、难湿润的特点,提出煤层动压注水湿润煤体技术和粉尘浓度超限喷雾降尘技术,形成了一套高效、完整的掘进工作面综合降尘系统。

2) 煤层动压注水湿润煤体降尘技术可分为瓦斯测试孔动压注水和瓦斯抽放孔动压注水两类;粉尘浓度超限高压外喷雾降尘技术主要采用粉尘浓度传感器实现粉尘浓度的连续实时监测,以达到降尘目的。

3) 采用综合降尘措施后,8718回风巷掘进工作面司机位置处的降尘效率为93.6%,距掘进头10 m处的降尘效率为91.9%,距掘进头100 m处的降尘效率为68.1%,显著改善了工作面的作业环境。