麦捷煤业综放工作面沿空留巷松软破碎围岩控制技术研究

2019-06-17李肖潞

李肖潞

(潞安集团 潞阳麦捷煤业有限公司,山西 晋中 045400)

1 工程概况

麦捷煤业现开采15号煤层,15号煤层厚度为3.5~7.7 m,平均5.56 m,煤层倾角为13°,普氏系数为2.3,煤层结构简单,局部含有不连续薄层炭质泥岩夹矸,层理节理发育。150311工作面位于井下第三采区,是该矿15号煤层的首采工作面,工作面沿煤层走向布置,采用综采放顶煤开采,工作面平均埋深为650 m,150311工作面顶底板岩性特性如表1所示。150311工作面长度165 m,推进长度650 m,共布置三条回采巷道,分别为150311辅助进风巷、150311回风巷和150311运输巷,三条巷道均沿15号煤层底板掘进。计划对150311辅助进风巷沿空留巷作为150312工作面的辅助进风巷,巷道顶板岩层为较松软的砂质泥岩,为了满足沿空留巷的需求,需要对150311辅助进风巷的加固措施和支护方法进行研究。

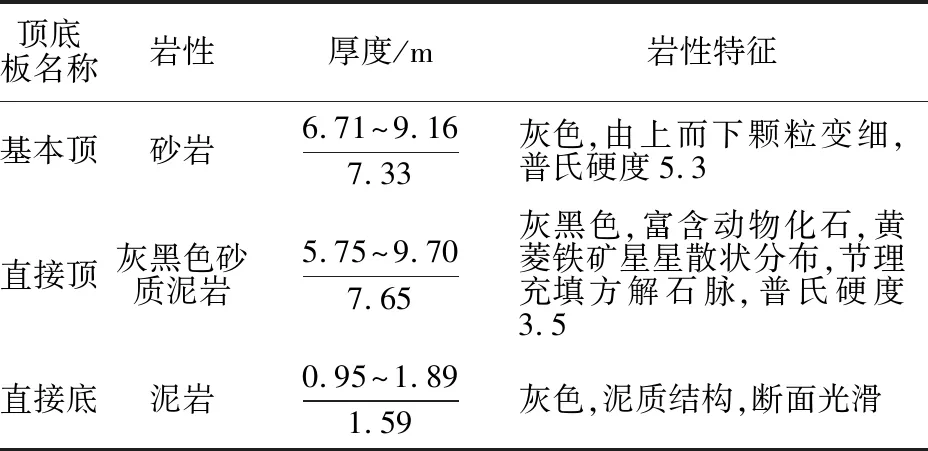

表1 煤层顶底板特征

2 充填区域顶板控制技术研究

巷旁充填区域顶板由于工作面的采掘活动受到反复的影响[1-2],其受力过程主要有:①工作面开采前受到原岩应力的影响;②本工作面回采时超前支承压力的影响;③巷旁充填体充填完成后,工作面周期来压与充填体相互作用的影响;④采空区顶板岩层垮落趋于稳定后,工作面滞后支承压力与充填体共同作用。可知充填区域顶板在该工作面采动影响下反复受到动压的影响,很可能发生失稳,并且150311工作面顶板围岩为松软的砂质泥岩,承载能力较差,因此为了提高留巷围岩的稳定性,就要保证充填区域顶板的稳定性。

充填区域的顶板内侧为150311辅助进风巷,外侧为采空区,其顶板结构示意如图1(a)所示,充填区域顶板在工作面采动影响下形成破碎区,大大降低了顶板的完整性和稳定性,由于基本顶岩层硬度较大,完整性较好,而直接顶松软破碎,导致直接顶与基本顶分离产生离层区,在充填体的切顶作用下很容易发生巷内冒顶,因此充填区域顶板的稳定性对于巷道围岩控制起着非常关键的作用。

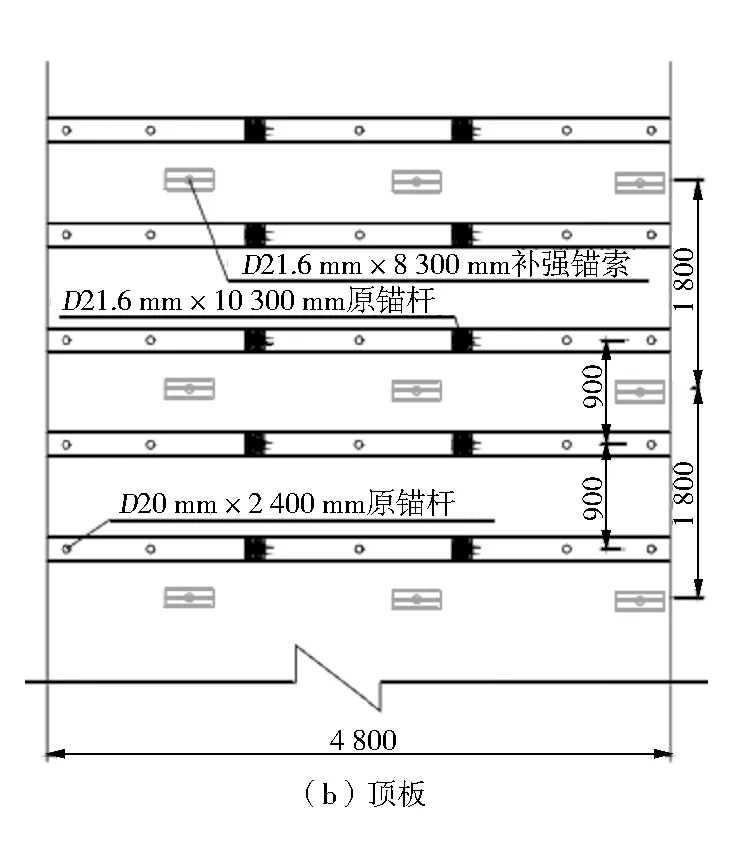

由于煤层直接顶为松软的砂质泥岩,平均厚度为7.65 m,其长度远大于常用锚杆的锚固范围,因此考虑采用锚固范围大、预紧力大的锚索进行加固,以此来控制150311工作面辅助进风巷直接顶与基本顶离层,加固充填体上方松软破碎的砂质泥岩顶板。加固方案如图1(b)所示。在150311工作面割煤移架后,端头处铺设柔性网,紧跟支架后方布置锚索进行加固,每排锚索为3根,锚索间距为900 mm,排距为1 000 mm,靠近辅助进风巷最近的那根锚索距离巷道中心线2 600 mm,锚索采用D21.6 mm×8 300 mm的钢绞线。

图1 充填区域顶板控制示意

3 巷内补强支护参数研究分析

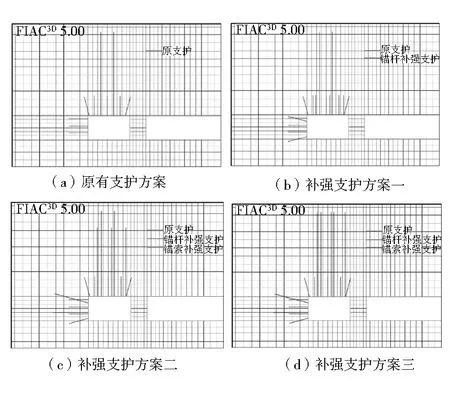

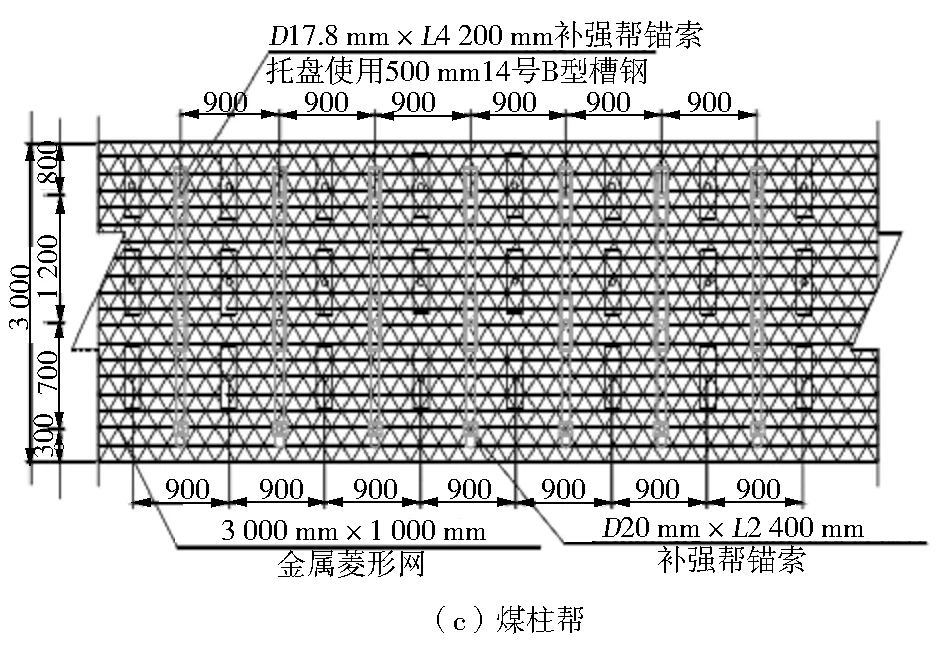

在150311工作面回采期间对150311辅助进风巷进行补强支护,原有支护方式顶板为锚杆、锚索、金属网联合支护,煤帮为锚杆、塑料网、木托板联合支护。顶板和煤帮锚杆均采用MSGLW-335-20/2400螺纹钢锚杆,顶板每排5根锚杆加两根锚索,锚杆锚索间通过7眼W型钢带进行联接,最外侧两个锚孔间距650 mm,剩余的间距为800 mm,靠近两帮的锚杆距离煤壁150 mm,锚索间距为1 600 mm,排距均为800 mm,锚索采用D23 mm×1 200 mm双速树脂锚固剂一条。帮部锚杆间排距为900 mm×900 mm。锚杆均采用D23 mm×800 mm超快树脂锚固剂。原有支护方案模型如图2(a)所示。根据生产经验在原方案的基础上设计了以下三个补强支护方案。

方案一:顶板和煤帮补打锚杆进行补强支护。煤帮每隔两排锚杆在距离底板大约300 mm、1 000 mm及靠近顶板400 mm处各打一根锚杆,靠近底板和顶板的锚杆俯角、仰角均为15°,靠近中部的锚杆垂直煤帮钻进,锚杆预紧力150 kN。锚杆型号与原有支护方案相同。煤帮铺设的塑料网改为菱形金属网。顶板每隔两排补打三根锚杆,锚杆距离充填体侧150 mm,锚杆间排距为1800 mm×1 600 mm,见图2(b)。

方案二:顶板和煤帮上补打锚杆、锚索补强支护。在方案一锚杆补强的基础上,煤帮锚杆补强处每排补打两根帮锚索,锚索间排距为1 400 mm×1 800 mm,靠近底板锚索距离底板300 mm,锚索直径为21.6 mm,长度为4 200 mm,预紧力为150 kN。顶板每两排补打3根D21.6 mm×8 300 mm的矿用锚索,间排距为1 800 mm×1 600 mm,预紧力为250 kN,如图2(c)所示。

方案三:在方案二的基础上,将顶板补强锚索改为D21.6 mm×10 300 mm高强锚索,补打锚索距离充填体帮150 mm,托盘规格为300 mm×300 mm×16 mm。如图2(d)所示。

图2 不同补强支护方案示意

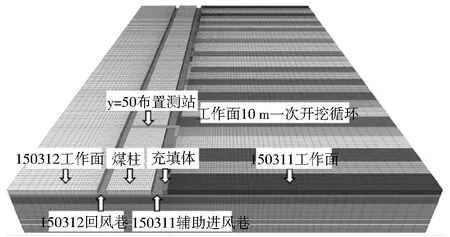

为了比较不同补强支护方案的加固效果,依据麦捷煤业150311工作面具体的地质条件,应用FLAC3D软件建立如图3所示的数值模型[3-4],模型尺寸为:长×宽×高=650 m×200 m×125 m,150311工作面平均埋深为650 m,上覆岩层平均容重为2.5×10 kN/m3,垂直方向上施加的均布载荷P=(埋深-顶板厚度)×容重=500×103kN。在煤柱位置进行了更为密集的网格划分。模拟方案:在不同的补强支护方案条件下,进行150311工作面的回采,每10 m为一个开挖循环,工作面回采完毕后在y=50处布置测点观测150311辅助进风巷围岩的位移情况。

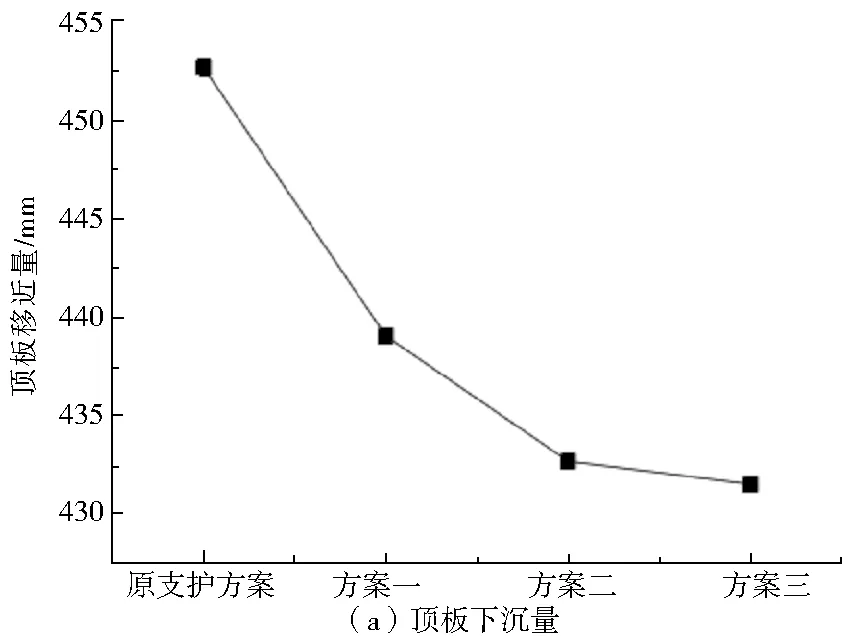

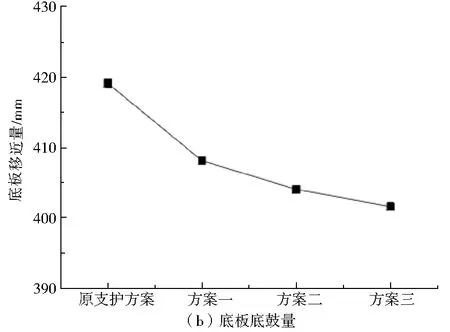

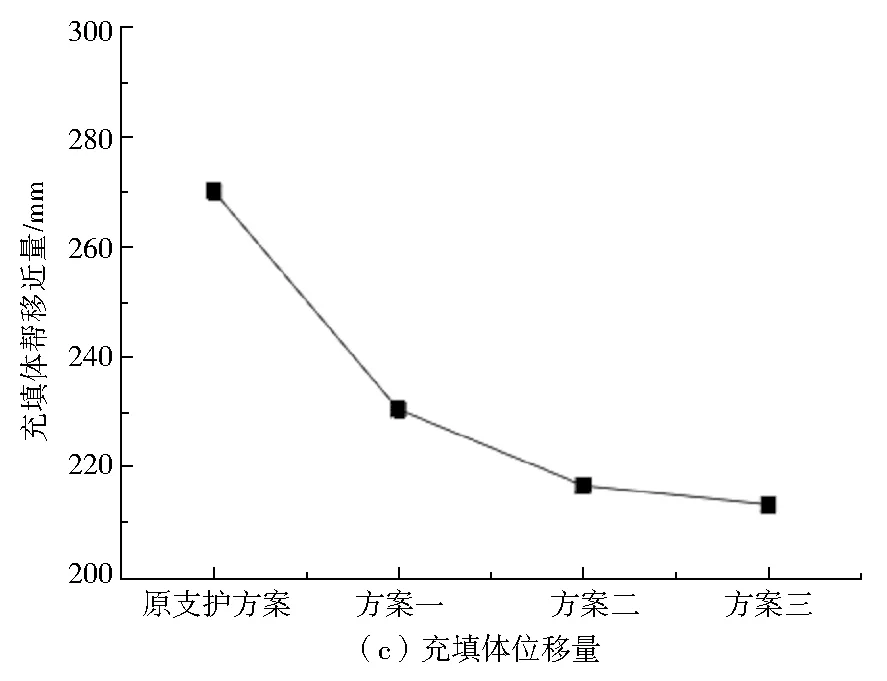

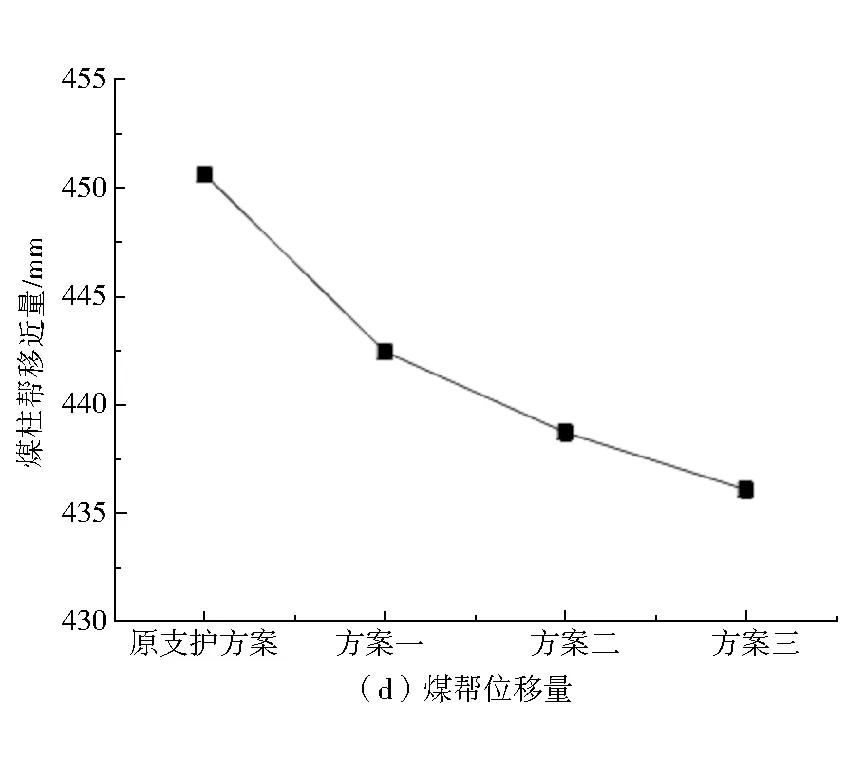

统计在测点位置不同补强方案条件下围岩最大的位移量,整理后得到如图4所示的结果。由图4可知,在原有支护的基础上采用锚杆、锚索进行补强支护,能够大大减小150311辅助进风巷在工作面采动影响下围岩的变形,采用补强方案一可使巷道顶板下沉量减小16.7 mm,底板底鼓量减小9.5 mm,充填体移进量减小40.3 mm,煤帮移进量减小8.2 mm,稳定性提升最明显的是顶板和充填体帮。采用方案二上述位移与方案一相比减小量分别为4.1 mm、3.5 mm、13.4 mm、3.6 mm,巷道围岩的稳定性整体上明显提升。采用补强方案三与方案二相比上述位移量减小分别为1.2 mm、2.6 mm、4.5 mm、3.7 mm,巷道围岩位移量减小很少。综上可知,从经济和施工等因素综合考虑,确定方案二为补强支护方案。

图3 数值模拟计算模型

图4 不同补强方案条件下巷道稳定情况模拟结果

4 现场应用及效果分析

根据上述确定的补强支护方案对150311工作面辅助进风巷补强支护,留巷作为150312工作面的辅助进风巷。充填体充填宽度为2.0 m,选用水灰比为1.5∶1的高水材料,为提高充填体的承载能力,用钢筋网+梯子梁+对拉锚杆进行加固,锚杆间排距为750 mm×800 mm,补强支护后的巷道断面如图5所示。

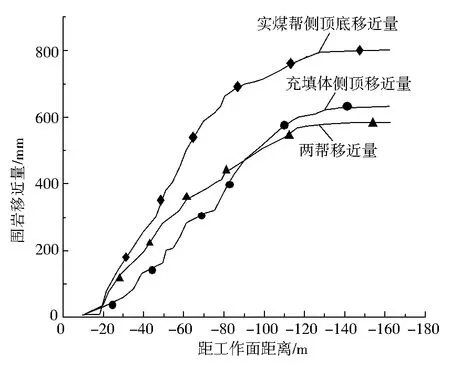

图5 补强支护方案

为考察150311工作面辅助进风巷补强支护后的围岩控制效果,在150311工作面回采期间布置巷道围岩位移观测站,监测结果如图6所示。由图可知,150311工作面辅助进风巷在该工作面采动的影响下,实体煤侧顶底板最大移进量为776 mm,充填体侧顶底板最大移进量为589 mm,两帮移进量最大为546 mm,综上可知,沿空巷道围岩变形量在可控范围内,经过挖底等维护修复措施后可以很好的复用,满足150312工作面回采的需求。

图6 巷道围岩表面位移观测结果

5 结 语

根据麦捷煤业150311综放工作面具体的地质条件,通过理论分析可知留巷支护时,对于充填区域顶板的加固非常重要,150311辅助进风巷顶板为松软破碎的煤层和砂质泥岩,因此设计采用锚固范围大、预紧力大的长锚索对巷道顶板和充填区域直接顶进行加固。通过数值模拟分析确定合理的补强支护方案,现场应用后进行围岩位移监测,结果表明,通过对于150311辅助进风巷补强加固及巷旁充填支护后,在150311工作面回采期间,沿空巷道实体煤侧顶底板最大移进量为776 mm,充填体侧顶底板最大移进量为589 mm,两帮移进量最大为546 mm,经适当维修后能够为150312工作面服务。