充填支架与顶板的相互作用关系数值模拟研究

2019-06-17陈兴红宋光远

陈兴红,杜 凯,宋光远

(1.山西煤炭运销集团 三元古韩荆宝煤业有限公司,山西 长治 046200;2.潞安集团 余吾煤业公司,山西 长治 046103;3.徐州中矿大贝克福尔科技股份有限公司,江苏 徐州 221116)

膏体充填是实现煤矿绿色开采的重要技术手段之一,待充填区顶板控制效果的好坏是决定膏体充填开采控制地表沉陷成功与否的关键,待充填区顶板控制的效果取决于充填工作面由煤体—充填液压支架—充填体形成的支撑体系中的相互作用关系,该体系中支架的支护强度、充填体强度对顶板控制有着重要影响。本文采用数值模拟的方法,结合某矿膏体充填开采条件,对膏体充填工作面充填支架和顶板的相互作用关系进行研究。

1 工作面概况

某矿井位于山东兖州矿区,充填工作面位于该矿三采区,开采3上煤层,煤层厚度3 m,煤层埋深440 m,工作面长160 m,推进长度为2 000 m,工作面开采高度为3 m,伪顶厚度为0.4 m,直接顶2 m,老顶8.4 m,直接底0.4 m,基本底7.6 m。充填工作面采用“三八”工作制,充填工艺为“采煤-隔离-充填-凝固”一循环,充填步距3.2 m。

2 数值模拟方案设计

2.1 模型建立及模拟方案

根据工作面开采地质条件,采用FLAC2D模拟软件建立模型,模型尺寸为:长×高=100 m×90 m,模型左、右、下采用固定限位约束,上部施加9 MPa均布载荷,代替剩余的上覆岩层重力[1-2]。

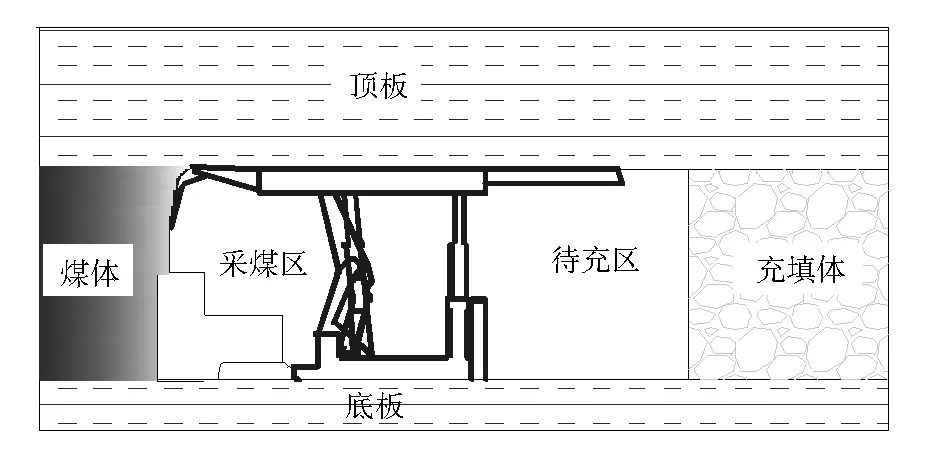

模拟采用类比开采方式,观测围岩变形和覆岩应力分布情况,具体为从模型左向右依次开采75 m,到右侧25 m处终止,模拟充填步距为3.2 m,最大控顶距为7.6 m,每次进尺0.8 m,采用2班采煤,一班充填方式开采。充填时分为采煤区和待充区,见图1,在上一循环采煤充填完毕后,一班开始采煤,完毕支架前移,及时支护顶板;之后二班采煤,完毕支架前移,及时支护顶板,形成充填区,进行充填。每班采煤后,进行六小时时步运算,已使之接近现场实况,充填完毕后,运行至平衡,进行下一循环。每推进一个步距采取相应数据分析。

图1 充填开采示意

2.2 充填支架支护强度参数

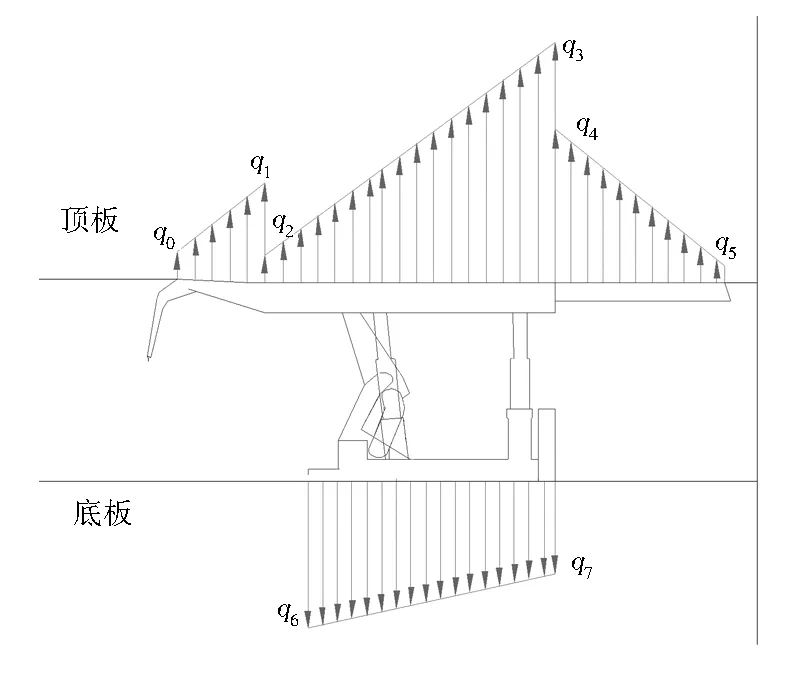

充填支架在充填工作面起着重要作用,不仅要支护顶板,保证顶板不垮落,同时也要隔离采煤区和待充区,在研究支架与顶板相互作用关系时,为了便于分析,对模拟支架的参数进行假设:①顶板和顶梁全面接触,载荷是按照线性分布;②沿顶梁宽度方向的载荷是均布的,无偏心载荷。

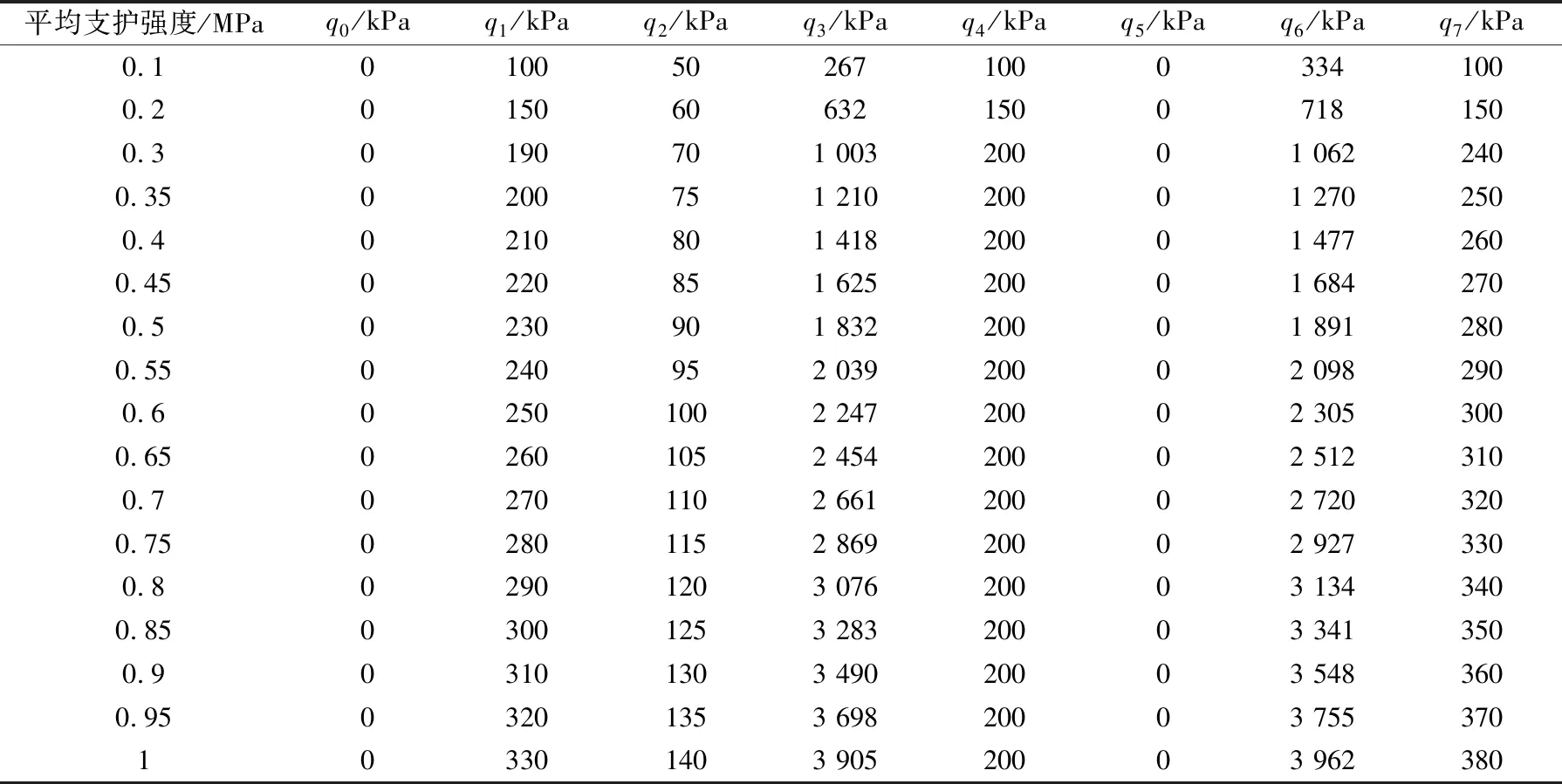

充填支架对围岩受力关系可以概括为图2,充填液压支架对顶板的支护有三个区域,顶梁端部区、中部区和尾部区,该矿的充填支架结构参数为支架顶梁前端长1.7 m,后端3.5 m,尾梁长2.4 m,支架底座长3.5 m,支架中心距1.5 m,支架最大高度为5.2 m,最小高度3.5 m。为此经过受力平衡,力矩平衡进行矫正,在模拟方案中采用支架支护参数见表1。

表1 数值模拟中支架载荷参数分布

图2 模拟支架与顶板作用关系力学模型

3 数值计算结果及分析

3.1 支护强度对顶板下沉的影响分析

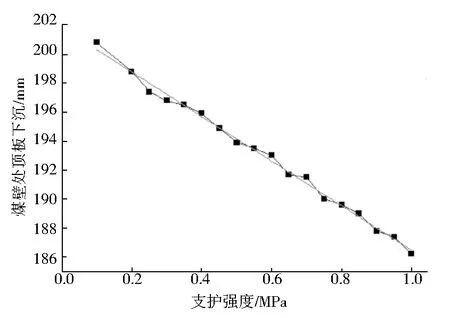

在模拟中发现,随工作面的推进,顶板在工作面处下沉明显加快,不同的支护强度对顶板的下沉变化值有一定的影响。煤壁处顶板随支护强度不同,下沉值不同,下沉值随支护强度的增加而减小,见图3,顶板下沉值与支护强度有着较好的线性关系,拟合相关系数达到0.994 49,拟合关系式为y=201.84-15.38x。

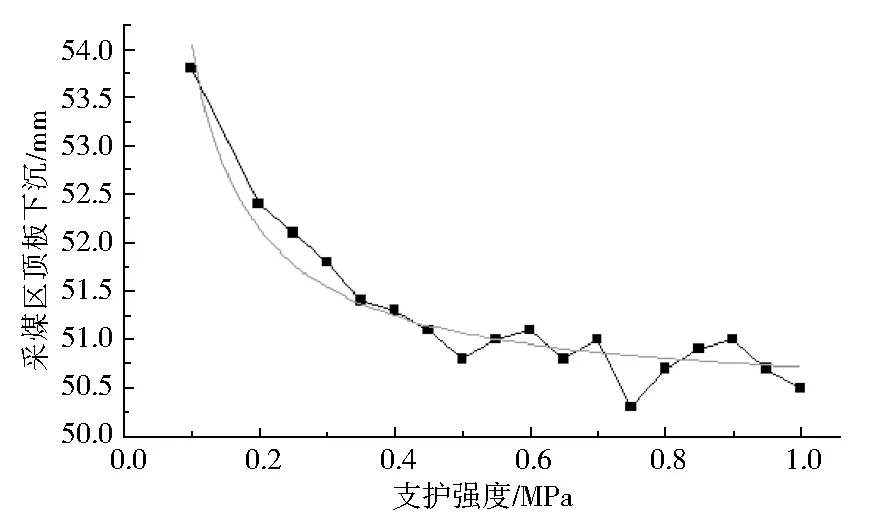

去除煤壁处的顶板下沉影响之后,在采煤区顶板的下沉量随着支护强度的增加也在减小,通过非线性拟合,成明显的双曲线的关系,拟合相关系数达到0.923 55,拟合公式为y=50.375x/(x-0.006),见图4。这与跨落法开采时,顶板下沉量与支架支护强度的关系相似,数值模拟结果表明:①充填开采时,顶板下沉是不能根本消除的,主要是由于支撑压力下,顶板下沉是以煤壁和充填体为基础的上覆岩层整体下沉引起的;②充填开采时,随支撑强度增加可以减小顶板下沉,但从绝对值上看,幅度并不大。这主要是由于充填体支撑作用影响,充填支架仅需要维护局部顶板,控制其下沉。

图3 煤壁处顶板下沉随支护强度变化的影响关系

图4 采煤区顶板下沉随支护强度变化

3.2 不同支护强度对顶板离层的影响分析

回采工作面顶板是否离层以及顶板的离层大小是判断对顶板支护强度是否合适的一个重要的因素。工作面顶板离层的判断,以及离层多少是安全的,目前对此方面研究还较少,没有明确的规定[3-5],本文根据相关经验对充填开采工作面顶板离层临界值进行预设定,并在实际观测过程中进行修正。

巷道顶板离层值是一个巷道稳定性的综合指标[4-5],本文参考对国内外锚固范围内、锚固范围外的临界值几个数据的统计,以此确定充填工作面顶板离层的临界值。在国外,澳大利亚以20 mm作为巷道顶板离层的临界值;邢台矿区目前暂定30 mm为其顶板离层临界值[6];淮南新集矿区层间离层临界值一般取为20 mm[7];大安山矿根据实际情况暂定锚固范围内临界值为15 mm,锚固范围外临界值为30 mm[8];庞庄煤矿通过井下实测,七煤巷道锚固范围内、外离层值之和达到30 mm左右时,其相应的锚杆阻力显著增大,顶板下沉量明显增加,这时需要采取适当措施[9]。考虑到充填工作面围岩应力集中较小,充填面顶板离层临界值预设定为10 mm。

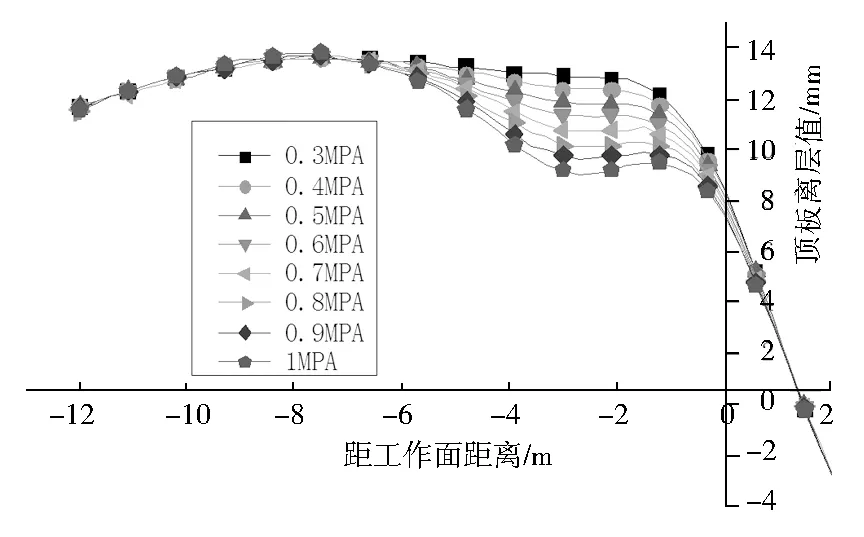

工作面开采后,从微观上讲顶板离层一般是无法避免的,除去岩层的泄压膨胀,顶板各层中产生离层。根据直接顶的厚度,模拟中顶板离层采取煤层上部0.5 m的顶板相对煤层上部5 m顶板的下沉量作为本次顶板的离层分析。从图5中看出,在工作面开采后,支护强度不同,顶板产生离层大致变化趋势相同,在煤壁前1 m左右顶板基本不产生离层,工作面顶板离层基本处于8~14 mm之间。煤壁处顶板离层随支护强度的增加有明显线性减小趋势,减小的幅度不大,离层值在8.6~7.4 mm之间;采煤区和充填区顶板离层随支护强度的增加均有减小的趋势,且采煤区顶板离层值大小随支护强度的增加减小幅度比充填区的要大;而充填完毕后20 m的顶板离层随支护强度的增加基本不变,离层值在8.7~9.1 mm之间。

图5 不同支护强度下顶板离层变化分布

3.3 不同支护强度对顶板应力的影响分析

模拟不同支护强度下顶板应力分布,支护强度对顶板应力的总体分布和变化影响不大,但在采煤区对顶板应力有一定的影响,见图6,随着支护强度的增加,采煤区顶板垂直应力呈线性增加,支撑强度从0.1~1 MPa变化时,顶板最大垂直应力从0.26~2.1 MPa变化,大致为支撑强度的2倍;超前支承压力随支护强度的增加,总体呈下降趋势,但是下降幅度较小,在21.1 ~21.7 MPa之间,最大超前支承压力在煤壁前9 m左右,按照原岩应力为11 MPa,超前应力系数大约2。如图7。

4 结 语

1) 不同的支护强度对充填工作面顶板的下沉变化值有一定的影响。但充填面顶板的下沉是不能根本消除的,随支撑强度的增加可以减小顶板的下沉,但从绝对值上看,幅度并不大。

2) 支护强度不同,在煤壁前1 m左右顶板基本不产生离层,煤壁处顶板离层随支护强度的增加有明显线性减小趋势;采煤区和充填区顶板离层随支护强度的增加均有减小的趋势,且采煤区顶板离层受到影响较大;而充填完毕后20 m的顶板离层基本不变。

3) 支护强度对顶板应力的总体分布和变化影响不大,顶板最大垂直应力大致为支撑强度的2倍;超前支承压力随支护强度的增加,总体呈下降趋势,但是下降幅度较小,最大超前支承压力在煤壁前9 m左右,超前应力系数约为2。