治理VOCs的沸石转轮吸附浓缩+催化燃烧工艺

2019-06-17程辉,胡超

程 辉,胡 超

(杭州绿然环保集团有限公司,浙江 杭州 311100)

1 工业固定源VOCs的排放特点

1.1 种类多差异大

在工业领域,产生VOCs的企业众多,污染物的组成复杂,常见的化合物类型包括:烃类、脂类、醇类、酚类、胺类、醛类、腈类等。其中,苯、甲苯、二甲苯和卤代烃的排放量大、毒性强。考虑到VOCs的组成和性质复杂,采用单一的治理技术效果不佳,联合治理工艺应运而生。

1.2 多种污染并存

工业生产期间,工艺尾气污染物多是混合物,例如:印刷废气中包含苯类、酮类、醇类、脂类;喷涂废气中包含脂类、酮类、苯类。如果净化单一化合物,治理技术容易选择;但多种有机物并存,由于不同有机物的性质差异明显,必须采用分级治理方案。以苯类废气+含硫有机物为例,采用催化燃烧法之前,要先去除含硫有机物,避免造成催化剂中毒。

1.3 工况条件多样

不同行业排放的VOCs,或者同行业不同工序排放的VOCs,尾气的工况条件有较大差异[2]。普通喷涂作业中,排放的是常温气体;制药、化工生产中,排放的是高温气体。在汽车生产企业中,喷涂线排放常温气体,烘干线排放高温气体。一般来说,VOCs中含有颗粒物,多以溶胶形式存在,由于粘性较高,因此去除难度大,会影响吸附净化效率。

2 沸石转轮吸附浓缩+催化燃烧工艺的原理和特点

2.1 工艺原理

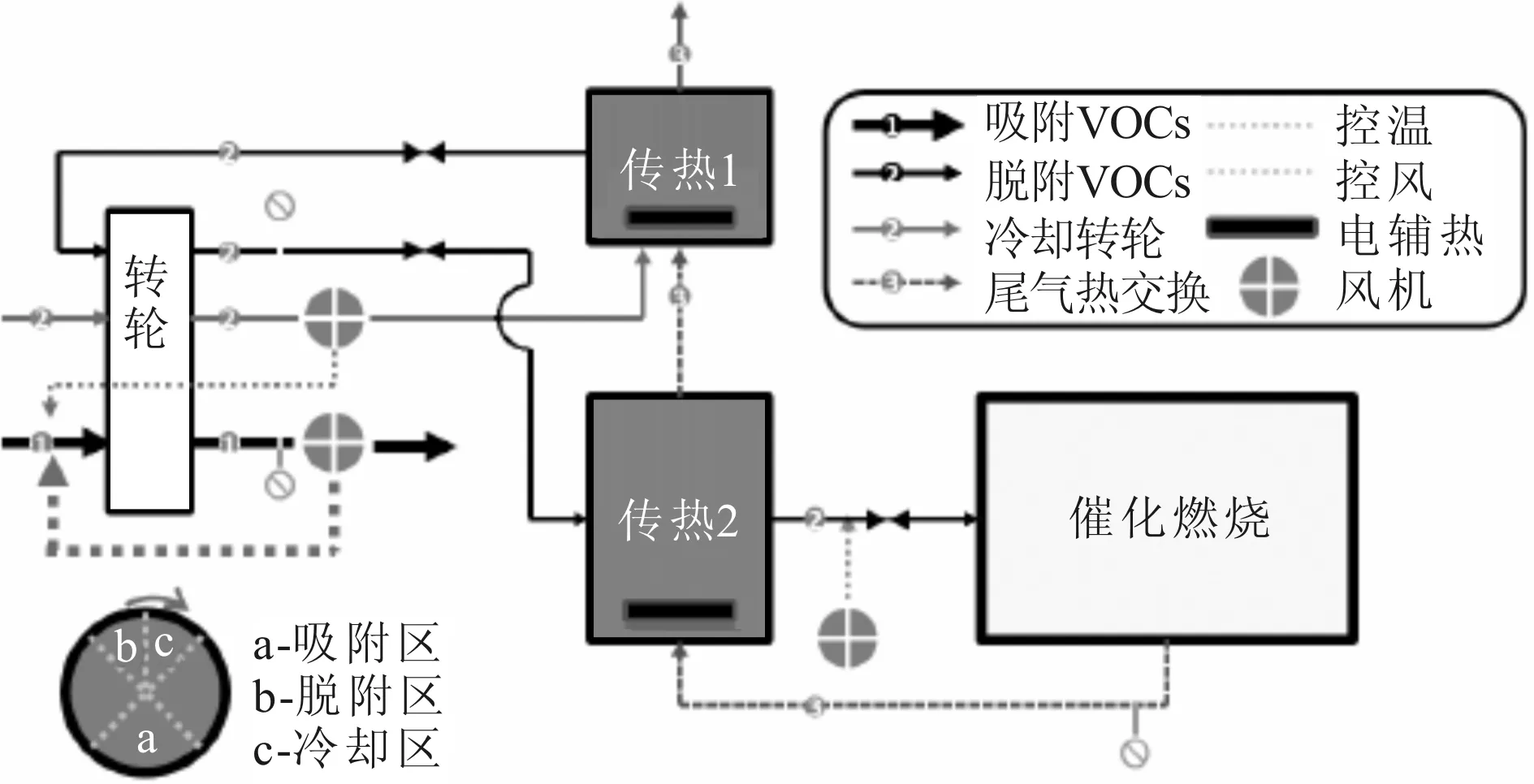

如图1是沸石转轮吸附浓缩+催化燃烧工艺流程图。其中a区是吸附区,根据目标物的类型,在转轮内填充吸附材料;b区是脱附区,目标物经过a区在此处脱附。高温气体经过传热1,可将转轮上的VOCs脱附下来;然后经过传热2,温度提升至燃烧条件,即可完成催化氧化反应。c区是冷却区,空气经过传热1,变为热空气用于脱附。在系统控制上,包括PC1、PC2两个监控系统,前者能监测传热器、催化燃烧室的温度变化;后者监测风机的运行,动态调整进气流量。系统运行期间,PC1将监测到的温度信息传递给PC2,PC2向风机下达指令,实现系统运行的可靠性。

图1 沸石转轮吸附浓缩+催化燃烧工艺流程

2.2 技术特点

沸石转轮吸附浓缩+催化燃烧工艺的特点:①使用吸附区旁路内循环,废气经吸附区如果不达标,就会进入该循环,重复吸附过程,以提高吸附效率。②应用冷却风旁路,面对复杂工况,VOCs浓度会明显提高,部分冷却风会进入吸附区,从而降低脱附风量,并补充新风。该旁路的建立,可以利用新风稀释VOCs浓度,延长治理时间。③引风机的应用,有利于调控旁路,去掉降温鼓风机,在转轮处控制VOCs浓度,可以实现温度控制目标。④在催化燃烧室内,使用传热2代替电辅热系统,可将反应放热温度维持在500~600 ℃之间[3]。⑤转轮的转速容易调节,在单位时间内,减少VOCs吸附量,从而提高系统的安全性。

3 转轮吸附的影响因素分析

选定治理工艺后,一旦确定吸附材料,转轮的运行参数、进气参数,会影响吸附能力。国外学者研究称[4],要想调整转轮的运行,可以改变浓缩比、转速、再生风温度等指标。结合相关研究成果,处理高浓度的VOCs时,将浓缩比降低至8,转速提高至6.5 r/h,再生风温度控制在220 ℃,此时去除效率维持在90%以上。以下具体分析转轮吸附的影响因素。

3.1 浓缩比

转轮经过吸附、脱附,可以得到低流量的浓缩气体,浓缩比就是进气流量、再生风流量的比值,使用F表示。低浓缩比能提高去除效率,但也会增加再生风量,增大脱附能耗。结合实践,浓缩比从15降低至6,甲苯的出口浓度从4.7 mg/m3降低至1.5 mg/m3,不利于后续燃烧。因此,在保证去除率的前提下,合理设置浓缩比,才能兼顾效率、能耗两个指标,提高系统的整体能效。

3.2 转轮转速

在转轮运行过程中,吸附、脱附是同时进行的,两个动作相互影响,并且决定了去除效率。从本质上来看,转速的大小,会改变吸附时间、脱附时间的长短。以最佳转速为准,如果实际转速较低,其运行周期变长,虽然增强了脱附区的再生能力,但吸附能力会降低。结合温度分布曲线,可见吸附区的曲线下降,原因在于吸附放热,导致吸附率降低。如果实际转速较高,脱附区前段可以加热到再生温度,后段则达不到再生温度,继而影响去除效果。设置最佳转速,就是控制吸附时间、脱附时间,最大程度上提高去除率。

3.3 进气参数

进气参数包含多个指标,其中影响转轮吸附性能的主要有两个:一是进气温度。对VOCs处理时,废气中常含有一定水分,相对湿度能达到80%以上。这些水分的存在,会和污染物相互吸附,不仅占据了转轮的吸附空间,还会降低去除效率。因此,控制进气温度,可以提高转轮吸附能力。二是进气流速。一定条件下,转轮的最佳转速和进气流速之间呈现正比关系。随着进气流速提高,转速也会提高;如果转速没有提高,实际转速就会低于最佳转速,导致吸附能力降低。结合温度分布曲线,可见吸附区的曲线下降。因此,需要处理高浓度的VOCs时,一般提高转轮的转速,或者降低进气流速,均能提高吸附效率。

3.4 再生风温度

吸附剂的解析、再生,需要最低清洗温度。再生风的温度超过该温度值,就能提高解析效率,减少脱附风量的消耗。

4 VOCs处理工艺的优化措施

4.1 选择沸石型号

采用沸石转轮吸附浓缩+催化燃烧工艺治理VOCs时,关键点主要有两个:一是提高吸附浓缩效率,二是选用蜂窝状的转轮[5]。在沸石的选择上,以疏水性沸石转轮为例,原料是陶瓷纤维纸,将其加工成平板形、波纹形;然后利用无机粘合剂,将陶瓷纤维纸粘结在一起,并且后卷形成蜂窝状;最后利用疏水性分子,将其涂抹在蜂窝状通道的表面,即可制成吸附转轮。将其应用在VOCs的治理上,可以实现良好的去除效果。

4.2 优化转轮结构

优化转轮结构,能改进转轮的运行参数,具体包括:①优化浓缩比,结合VOCs的类型和特点,合理设置转轮的F值,才能提高效率、降低能耗。②优化转轮转速,实际转速应该接近最佳转速,维持合适的吸附时间、脱附时间,提高VOCs的去除效率。③优化再生风温度,吸附剂在解析再生时,应该设置特征温度,最好是最低清洗温度,可以提高解析速率。④优化密封性,提高转轮的密封性,能解决运行期间的窜风问题,在满足治理标准的同时,实现节能降耗的目标。

4.3 提高催化性能

催化剂的选择,也是影响VOCs去除率的一个因素,选择性能良好的催化剂,才能满足吸附、脱附条件,提高系统运行的稳定性。总结来看,催化剂的选择应该从以下几点入手:①低温活性良好,能适应较高的空速,可以减少建设费用、运维费用;②具有良好的热稳定性,处理高浓度的VOCs时,会产生大量反应热,此时催化剂温度升高,要求物理化学性能稳定;③阻力小,具有较强的机械强度;④成本低廉,考虑到催化剂的使用数量大,降低成本才能提高企业的经济效益。

5 结语

随着工业快速发展,VOCs的排放量增多,具有种类多差异大、多种污染并存、工况条件多样的特点。文中以沸石转轮吸附浓缩+催化燃烧工艺为例,介绍了技术原理和特点,分析了影响转轮吸附的因素,包括浓缩比、转轮转速、进气参数、再生风温度等。合理选择沸石型号,优化转轮结构,提高催化性能,能改善VOCs治理效果,应重点关注。