立式屏蔽泵底座谐响应分析及结构优化

2019-06-16文宏刚吴生盼丁强民刘广兵赵以奎

文宏刚,吴生盼,丁强民,刘广兵,赵以奎

(合肥通用机械研究院有限公司,安徽合肥 230031)

0 引言

屏蔽泵是一种离心式无密封泵,具有绝对无泄漏、运行平稳、噪声低等特点。随着科技进步和工业水平不断提高,在核电、船舶、石油、化工、制冷等领域已广泛取代传统离心泵[1]。

近年来,用户对屏蔽泵安全性、可靠性要求越来越高,屏蔽泵振动也成为一个不可忽略的关键因素。屏蔽泵作为一种特殊的流体输送设备,其振动源主要来源于机械振动和流体振动。相关学者进行了大量研究,提出很多有效降低振源的措施,一定程度上降低了屏蔽泵的振动[2],但屏蔽泵的结构各异,对传递路径的优化研究工作较少。由于立式屏蔽泵的结构特殊性,底座作为整泵的唯一传递路径,其振动响应对整泵的振动特性影响较大。

因此本文将以某型立式屏蔽泵底座为研究对象,结合振动理论与屏蔽泵设计工程经验,提出两种改进措施,采用预应力模态分析和谐响应分析,比较改进方案优缺点,选择合理的低振动响应结构,有效降低泵组振动,同时为类似结构的立式屏蔽泵减振提供参考。

1 立式屏蔽泵底座结构设计

研究对象为某型立式屏蔽泵,用于输送NaOH 溶液,主要参数为:流量4.0 m3/h,扬程35 m,转速2920 r/min,电机功率2.2 kW。立式屏蔽泵三维模型如图1 所示。

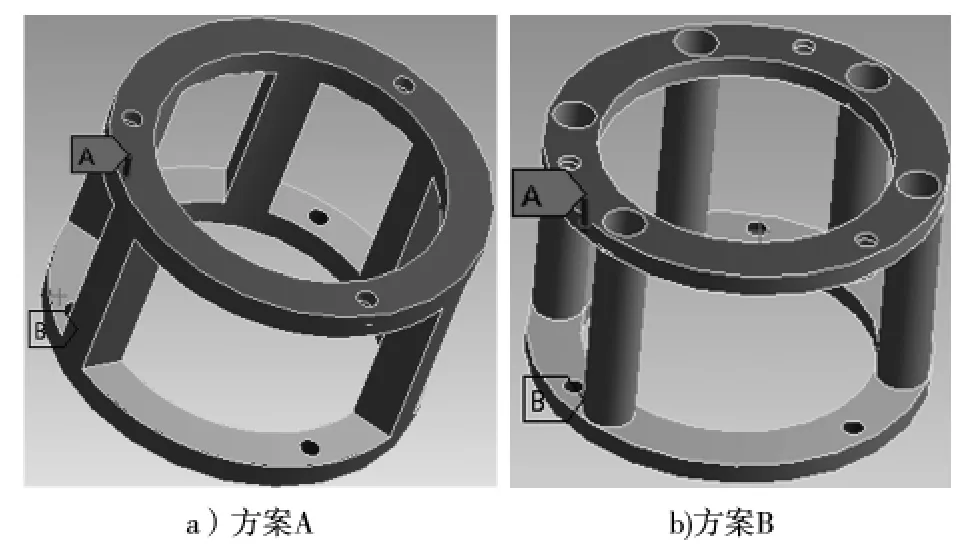

结合该泵现场运行数据,分析屏蔽泵内部流体激励力主要是来源是叶轮上的不平衡轴向力和径向力[4-5]。因此依据离心泵设计理论和工程经验,提出了以下2 种方案(图2)。其中,方案A 是底座上下板加厚,支撑筋加粗并增加数量;方案B 支撑筋改为空心圆柱,上下底板加厚。

图1 立式屏蔽泵三维模型

2 网格模型及边界条件

屏蔽泵在运行过程中一般承受的轴向力主要有:①叶轮前后盖板不对称产生的轴向力T1;②动反力T2;③轴台、轴端等结构因素引起的轴向力T3;④转子重量引起的轴向力T4。叶轮上还承受有径向力F。除此以外,还有装配及制造等因素造成的装配应力以及温度变化产生的热应力,这些力随机性强,计算中不予考虑[3]。

图2 2 种底座改进方案

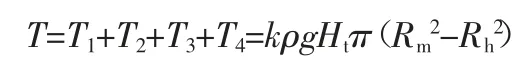

底座承受的不平衡轴向力为:

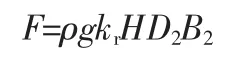

底座承受的径向力为:

由于底座与泵体、地面基础用螺栓联接,因此将底座与地面接触面设置为固定约束,泵体接触面设置为力载荷面,大小和方向分别与不平衡轴向力和径向力保持一致。另外叶轮转速为2920 r/min,计算可得轴频为ω1=48.7 Hz,叶频为ω2=292 Hz,一般考虑共振范围为(0.8~1.5)w 之间[4,5],因此取激励里频率范围为0~500 Hz。2 种方案底座施加边界条件如图3 所示。

图3 底座边界条件

底座由上环、加强筋、底环三部分组成,材料为0Cr18Ni9。为了保证良好的网格划分质量和较高的计算效率,对底座三维模型进行了适当简化,除去螺纹特征线,不相关的倒角等特征,采用四面体网格划分,并对不可忽略的小孔进行了适当的网格加密,其中方案A 网格单元数为11 万个,方案B 网格单元数为11.7 万个。

3 谐响应分析

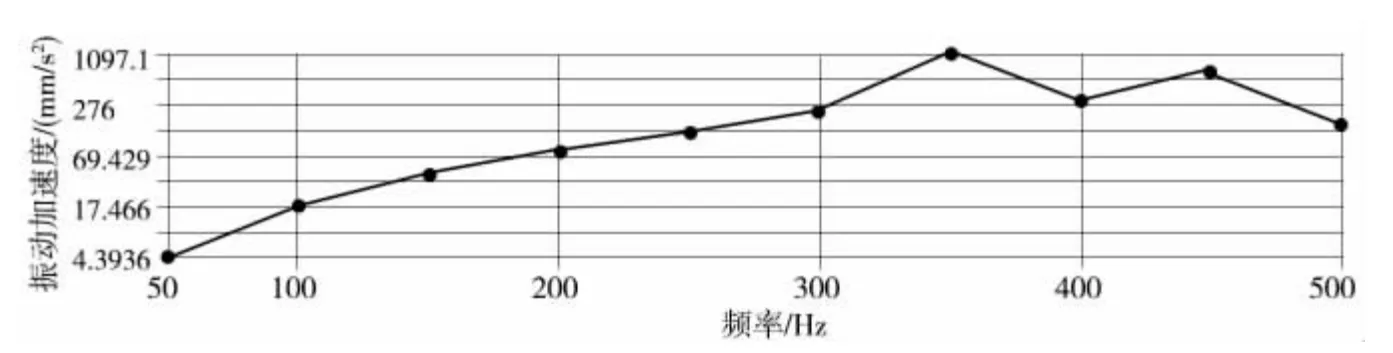

底座谐响应计算如图4、图5 所示,可以看出,随着激励频率增大,振动位移、速度、加速度均会在相应的谐振频率处产生峰值,其中方案A 在350 Hz 处,出现峰值,最大振动位移为2.3×10-4mm,振动速度为0.5 mm/s,振动加速度为1097 mm/s2。方案B在在第400 Hz 处,4.2×10-5mm,振动速度为0.11 mm/s,振动加速度为267 mm/s2,这表明方案B 低振动响应更好。

图4 方案A 底振动加速度—频率

图5 方案B 底座振动加速度—频率

4 结语

谐响应分析结果表明,方案A 在350 Hz 处,出现峰值,最大振动加速度为1097 mm/s2。方案B 在400 Hz 处,出现峰值,最大振动加速度为267 mm/s2。因此,建议采用方案B,该结构低振动响应更好,重量较轻,加工更方便。同时也可为同类屏蔽泵的减振提供参考。